考虑装配缺陷的复合材料叠层结构静强度等效分析方法

- 国知局

- 2024-10-09 14:51:17

本发明属于复合材料连接,具体涉及一种考虑装配缺陷的复合材料叠层结构静强度等效分析方法。

背景技术:

1、碳纤维增强复合材料(carbonfiber reinforcedpolymer,cfrp)以其高比强度、高比刚度等优点广泛应用于航空航天领域,随着复合材料在飞机结构中使用比例的提高,复合材料和金属混合结构连接不可避免,其中螺栓连接是飞机主承力结构的主要连接形式,同样也是引起结构失效的薄弱环节,而在实际加工与装配过程中由工艺参数引起的结构缺陷难以避免,为提升计算准确性需要建立包含结构缺陷的复合材料-金属螺栓连接结构。然而螺栓连接结构静强度与其装配缺陷往往呈现非线性特征,难以针对特定的装配缺陷进行有效处理进而增加了建模难度。因此,亟需提出一种能够在有限元模型中等效表征螺栓连接结构缺陷的方法,对于提升模型运算效率与准确度大有裨益。

2、针对螺栓连接结构装配缺陷仿真存在建模复杂、工作量大、计算效率低等问题,目前大量研究针对螺栓连接结构进行了不同方式的简化处理,其中包括有限元弹簧单元等效法、“梁-杆单元”等效法、三维轴对称建模等效法等,但是针对螺栓连接结构加工-装配过程中产生的缺陷无法进行等效处理,难以对混合连接结构仿真模型静强度特征进行快速精确分析。

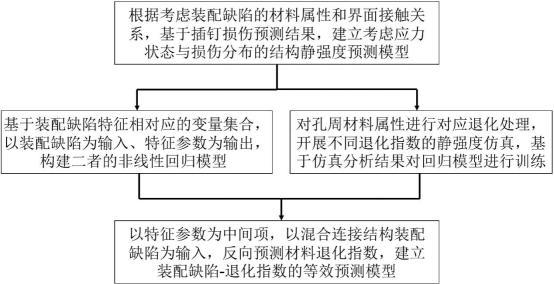

技术实现思路

1、为了解决现有技术中装配缺陷影响下的复合静强度预测难、计算周期长这一问题,本发明提供了一种考虑装配缺陷的复合材料叠层结构静强度等效分析方法,基于特征参数定量化表征技术和机器学习方法,建立以装配缺陷为输入、特征参数为过渡、退化指数为输出的快速等效预测方法,以特定区域的材料属性退化作为装配缺陷的等效替代方式,完成对结构静强度的分析,在一定程度上降低了试验成本和仿真难度、提升了模型计算效率。

2、具体的,本发明提供了一种考虑装配缺陷的复合材料叠层结构静强度等效分析方法,包括:

3、构建考虑装配缺陷的连接结构静强度仿真模型,其中,所述装配缺陷包括孔径偏差、孔位偏差以及装配力矩范围;

4、针对不同装配缺陷下的混合连接结构进行有限元仿真,获取相应的位移-载荷曲线,建立装配缺陷-特征参数相对应的变量集合;基于所述变量集合构建所述装配缺陷-特征参数相对应的非线性回归模型;其中,所述特征参数包括初始斜率、极限拉伸载荷以及极限位移;

5、针对特定退化范围内材料选用不同的材料退化指数进行有限元仿真,获取相应的位移-载荷曲线,建立材料退化指数-特征参数相对应的变量集合;基于所述变量集合构建所述材料退化指数-特征参数相对应的的非线性回归模型;其中,所述特征参数包括初始斜率、极限拉伸载荷以及极限位移;

6、基于所述装配缺陷-特征参数相对应的非线性回归模型和所述材料退化指数-特征参数相对应的的非线性回归模型,以所述特征参数为中间项,以所述装配缺陷为输入,反向预测材料退化指数,构建装配缺陷-材料退化指数的等效预测模型。

7、作为本发明的进一步说明,所述构建考虑装配缺陷的连接结构静强度仿真模型,具体包括:

8、根据装配缺陷定义混合连接结构的材料属性、连接界面的接触特性、边界条件的约束关系;其中,所述装配缺陷包括孔径偏差、孔位偏差以及装配力矩范围;

9、对所述装配缺陷进行定量表征;

10、基于所述材料属性、所述连接界面的接触特性、所述结构边界条件,构建混合连接结构插钉过程仿真模型;

11、根据复合材料渐进损伤准则及延性金属损伤准则建立损伤预测失效子程序,采用最大应力准则和三维hashin失效准则确定不同装配缺陷下的混合连接结构孔周损伤分布范围和残余应力场区域;

12、基于插钉过程仿真模型的仿真分析结果,构建考虑插钉应力状态与损伤分布的混合连接结构拉伸损伤预测模型。

13、作为本发明的进一步说明,所述对所述装配缺陷进行定量表征具体包括:

14、根据碳纤维增强复合材料/金属叠层结构摩擦系数标定试验确定连接界面的接触属性;根据内径千分尺测量试验确定孔径偏差数值;根据三坐标测量仪确定孔位偏差数值;根据力矩扳手测量试验确定螺母装配力矩数值。

15、作为本发明的进一步说明,所述基于考虑装配缺陷的材料属性、界面接触特性、结构边界条件,构建混合连接结构插钉过程仿真模型,具体包括:

16、对混合连接结构赋予复合材料和金属的材料属性,对界面接触特性添加界面间摩擦相互作用关系;

17、对结构边界条件限制复合材料/金属叠层结构的位移和旋转,限制螺栓除沿孔周轴向位移方向其余全部自由度;

18、根据试验测量结果对孔径、孔位进行设定。

19、作为本发明的进一步说明,所述基于插钉过程仿真模型的仿真分析结果,构建考虑插钉应力状态与损伤分布的混合连接结构拉伸损伤预测模型,具体包括:

20、对上层复合材料板添加准静态拉伸位移,对下层板端面添加约束,限制其自由度,对螺栓添加装配力矩,实现几何模型的建立;

21、采用三维hashin失效准则及延性金属损伤准则对混合连接结构拉伸损伤模型进行应力、损伤分析,实现复合材料/金属混合连接结构的静强度预测。

22、作为本发明的进一步说明,所述构建所述装配缺陷-特征参数相对应的非线性回归模型的具体过程包括:

23、针对不同装配缺陷下的混合连接结构进行有限元仿真,获取相应的位移-载荷曲线;

24、基于所述位移-载荷曲线提取初始斜率、极限载荷以及极限位移作为结构静强度特征评估指标,将这三种特征参数记为集合元素,构建研究变量集合;

25、根据位移-载荷曲线的演变特征提取静强度预测分析模型的特征参数,其中以弹性加载阶段曲线初始斜率表征混合连接结构受拉伸载荷时抵抗弹性变形的能力,以初始损伤阶段末尾处拉伸载荷达到极值表征结构的极限承载能力,以失效破坏阶段的失效拉伸位移表征结构的极限位移;

26、以所述装配缺陷为输入层,所述特征参数为输出层,对神经网络模型进行训练,并对模型性能进行调参和优化;

27、使用测试集对模型进行评估,最终获得装配缺陷-特征参数非线性映射关系。

28、作为本发明的进一步说明,所述基于所述变量集合构建所述材料退化指数-特征参数相对应的的非线性回归模型的具体过程包括:

29、基于考虑装配缺陷下的混合连接结构的有限元模型建立混合连接结构的退化有限元模型,选取合适倍孔径为材料退化范围,针对材料弹性模量、剪切模量以及泊松比进行等比退化,并定义材料退化指数;

30、针对不同材料退化指数相应的有限元模型进行运算,获取混合连接结构的特征参数指标,建立神经网络训练样本;

31、以所述特征参数为输入层,所述材料退化指数为输出层,对神经网络模型进行训练,并对模型性能进行调参和优化;

32、使用测试集对模型进行评估,最终获得材料退化指数-特征参数非线性映射关系。

33、作为本发明的进一步说明,所述材料退化指数的计算公式为:

34、

35、其中,退化前弹性模量为e11、e22、e33,退化前剪切模量为g12、g13、g23,退化前泊松比为μ12、μ13、μ23;退化后弹性模量为e11*、e22*、e33*、退化后剪切模量为g12*、g13*、g23*,退化后泊松比为μ12*、μ13*、μ23*。

36、作为本发明的进一步说明,所述装配缺陷-材料退化指数的等效预测模型的构建过程,具体包括:

37、以所述装配缺陷为输入,所述材料退化指数为输出,所述特征参数为中间项,将所述装配缺陷-特征参数相对应的非线性回归模型和所述材料退化指数-特征参数相对应的的非线性回归模型进行融合;

38、确保装配缺陷—特征参数数据集和材料退化指数—特征参数数据集内参数范围和分布的合理性,并对数据进行标准化、归一化处理;

39、利用融合后的数据集对神经网络模型进行训练,并对模型性能进行调参和优化,使用测试集对融合模型进行评估;

40、以所述装配缺陷作为输入计算获得相应的载荷-位移曲线特征参数,并基于所述特征参数预测材料退化指数,实现装配缺陷-材料退化指数非线性模型的建立。

41、与现有技术相比,本发明具有以下有益的技术效果:

42、本发明降低了cfrp/金属混合连接结构承载强度预测模型的建模成本,本发明提出的等效算法充分考虑了制孔与装配过程中装配缺陷对连接部位造成的损伤,以材料属性的退化来实现传统残余应力场的等效模拟,在保证模型预测结果准确性的同时,实现了模型建立过程的优化,大幅降低了有限元建模成本。

43、本发明实现了对cfrp/金属混合连接结构静强度的快速等效预测,本发明提出的快速等效预测方法构建了装配缺陷—特征参数—材料退化指数的回归模型,避免了传统有限元分析方法的繁琐建模,提高了结构静强度预测方法的计算效率与准确性。

44、本技术方案的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术方案而了解。本技术方案的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

45、下面通过附图和实施例,对本技术方案的技术方案做进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306725.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表