一种背接触太阳能电池组件的焊接方法与流程

- 国知局

- 2024-10-09 15:42:08

本申请属于太阳能电池加工,涉及具有绝缘层的背接触太阳能电池及其焊接方法。

背景技术:

1、ibc太阳能电池正面无栅线遮挡,可以消除正面金属栅线遮光的电流损失,提高光电转换效率,是未来太阳能电池的主流方向之一。ibc太阳能电池的正负极栅线都在背面,在焊接焊带的时候,为了避免焊带造成正负极短路,需要在主栅电极两侧相邻的细栅之间涂附绝缘胶,形成绝缘层。

2、但是,绝缘层在电池片上形成了一定的高度,在焊接时,焊带与焊盘会形成高度差,导致虚焊,影响太阳能电池组件的质量。现有技术解决虚焊的问题时,通常采用在焊接前在焊盘上涂附导电胶,使导电胶填平这个高度差。但是,这种方案无疑增加了工艺步骤,同时导电胶涂附过程中或者焊接过程中被加热,有可能流动而导致附近的栅线短路。

技术实现思路

1、本发明提供一种具有绝缘层的背接触太阳能电池组件焊接方法,至少解决现有技术中绝缘层在电池片上形成了一定的高度,在焊接时,焊带与焊盘会形成高度差,导致虚焊,影响太阳能电池组件的质量的技术问题。

2、本发明提供一种背接触太阳能电池组件的焊接方法,包括以下步骤,

3、s1将背接触太阳能电池背面涂附绝缘胶并固化,形成绝缘层;

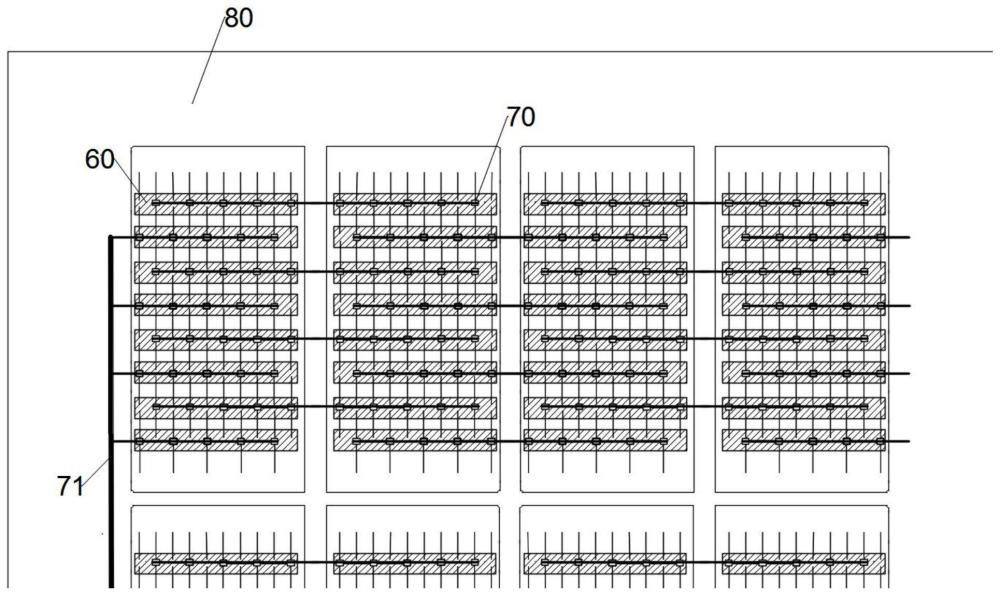

4、s2将背接触太阳能电池和焊带按照预设版型铺设在太阳能电池背板上,得到太阳能电池组件;

5、s3将太阳能电池组件放置在一焊接平台上,将一柔性膜覆盖在s2的太阳能电池组件上,使太阳能电池组件位于柔性膜和焊接平台的封闭空间,对封闭空间抽真空;

6、s4通过设置在柔性膜上方的激光束对待焊接位置进行照射,完成焊接。

7、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,s1中,所述绝缘胶为光固化绝缘胶,所述固化为uv固化。

8、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,s1中,通过丝网印刷将背接触太阳能电池背面涂附绝缘胶。

9、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,s1中,背接触太阳能电池组件面设置正极电极和负极电极,正极电极和负极电极包括沿第一方向设置的正极细栅电极和负极细栅电极,正极细栅电极和负极细栅电极平行且交叉设置,

10、所述正极电极和负极电极还包括主栅电极,主栅电极与其同性的细栅电极相交,还包括设置在主栅电极上的焊盘,

11、在背接触太阳能电池背面涂附绝缘胶并固化形成绝缘层,其中,绝缘层长度方向连续的沿主栅电极延伸方向设置,宽度方向覆盖与主栅电极相邻的异性细栅电极的边缘,且其对应的焊盘处对应设置空白区域,露出至少部分焊盘;

12、和/或,所述具有绝缘层的背接触太阳能电池背面还包括仅设置在细栅电极上的焊盘,所述焊盘与其同性的细栅电极相交,

13、在背接触太阳能电池背面涂附绝缘胶并固化形成绝缘层,其中,绝缘层连续沿仅设置在细栅电极上的同性焊盘的连接线方向设置,其宽度方向覆盖连线方向相邻的异性细栅电极的边缘,且其对应的焊盘处对应设置空白区域,露出至少部分焊盘。

14、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,连续沿仅设置在细栅电极上的同性焊盘的连接线方向设置的绝缘层,所述空白区域露出至少部分焊盘,空白区域中部沿连接线方向延伸,延伸长度不超过焊盘附近的异性细栅;

15、或者延伸长度不超过焊盘附近的同性细栅,且宽度不超过焊盘附近的异性细栅的间距。

16、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,对应主栅电极的空白区域,其宽度小于主栅电极宽度,且不小于焊带宽度。

17、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,绝缘层对应主栅电极的空白区域,宽度为焊带宽度的1-1.5倍。

18、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,绝缘层对应焊盘的空白区域,不大于焊盘区域。

19、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,绝缘层对应焊盘的空白区域的宽度为焊带宽度的1.5-2倍。

20、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,涂附绝缘胶并固化,形成绝缘层的厚度为10-50μm。

21、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,s2中还包括将焊带预固定在电池片上的步骤。

22、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,在s1之后,s2之前还包括将太阳能电池无损切割,分成多个分片的步骤。

23、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,在对太阳能电池无损切割前,还包括制备辅助切割绝缘层的步骤,在待切割线位置两侧涂附与待切割线平行且对称的绝缘胶,固化后形成和待切割线平行且对称设置的辅助切割绝缘层。

24、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,柔性膜为以下材料的至少一种:eva、poe、聚对苯二甲酸丁二醇酯、聚对苯二甲酰己二胺-co-癸二酰己二胺共聚物、copa、硅胶、聚偏二氯乙烯-聚烯烃共混物、聚酰胺、热塑性聚烯烃弹性体、改性高密度聚乙烯pe、具有固化剂的环氧树脂、复合树脂,所述复合树脂包括聚偏二氯乙烯,所述柔性膜的厚度范围为0.2~3mm,和/或,所述柔性膜的邵氏硬度为20-70。

25、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,s3中对封闭空间抽真空的真空度为-10~-100kpa。

26、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,其中绝缘胶为光固化绝缘胶,固化后其硬度不小于7h,和/或,

27、击穿电压不小于72.6kv/mm,和/或,

28、电阻不小于1x 1012ohm。

29、进一步的,本发明的一种背接触太阳能电池组件的焊接方法,过设置在柔性膜上方的激光束对焊盘处的焊带进行照射,完成焊接时,光斑大小为1-4mm。

30、本申请通过上述技术方案,取得如下技术效果。

31、本申请的背接触太阳能电池的焊接方法,无需在焊盘处涂附导电胶。采用抽真空的方式,可以利用柔性膜将焊带下压,利用柔性膜及焊带自身的形变,使焊带和焊盘均匀的接触,并利用激光进行焊接。

技术特征:1.一种背接触太阳能电池组件的焊接方法,其特征在于:包括以下步骤,

2.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:s1中,所述绝缘胶为光固化绝缘胶,所述固化为uv固化。

3.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:s1中,通过丝网印刷将背接触太阳能电池背面涂附绝缘胶。

4.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:s1中,背接触太阳能电池组件面设置正极电极和负极电极,正极电极和负极电极包括沿第一方向设置的正极细栅电极和负极细栅电极,正极细栅电极和负极细栅电极平行且交叉设置,

5.根据权利要求4所述的背接触太阳能电池组件的焊接方法,其特征在于:连续沿仅设置在细栅电极上的同性焊盘的连接线方向设置的绝缘层,所述空白区域露出至少部分焊盘,空白区域中部沿连接线方向延伸,延伸长度不超过焊盘附近的异性细栅;

6.根据权利要求4所述的背接触太阳能电池组件的焊接方法,其特征在于:绝缘层对应主栅电极的空白区域,其宽度小于主栅电极宽度,且不小于焊带宽度。

7.根据权利要求4所述的背接触太阳能电池组件的焊接方法,其特征在于:绝缘层对应主栅电极的空白区域,宽度为焊带宽度的1-1.5倍。

8.根据权利要求4或5所述的背接触太阳能电池组件的焊接方法,其特征在于:绝缘层对应焊盘的空白区域,不大于焊盘区域。

9.根据权利要求8所述的背接触太阳能电池组件的焊接方法,其特征在于:绝缘层对应焊盘的空白区域的宽度为焊带宽度的1.5-2倍。

10.根据权利要求4或5所述的背接触太阳能电池组件的焊接方法,其特征在于:涂附绝缘胶并固化,形成绝缘层的厚度为10-50μm。

11.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:s2中还包括将焊带预固定在电池片上的步骤。

12.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:在s1之后,s2之前还包括将太阳能电池无损切割,分成多个分片的步骤。

13.根据权利要求12所述的背接触太阳能电池组件的焊接方法,其特征在于:在对太阳能电池无损切割前,还包括制备辅助切割绝缘层的步骤,在待切割线位置两侧涂附与待切割线平行且对称的绝缘胶,固化后形成和待切割线平行且对称设置的辅助切割绝缘层。

14.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:柔性膜为以下材料的至少一种:eva、poe、聚对苯二甲酸丁二醇酯、聚对苯二甲酰己二胺-co-癸二酰己二胺共聚物、copa、硅胶、聚偏二氯乙烯-聚烯烃共混物、聚酰胺、热塑性聚烯烃弹性体、改性高密度聚乙烯pe、具有固化剂的环氧树脂、复合树脂,所述复合树脂包括聚偏二氯乙烯,所述柔性膜的厚度范围为0.2~3mm,和/或,所述柔性膜的邵氏硬度为20-70。

15.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:s3中对封闭空间抽真空的真空度为-10~-100kpa。

16.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:其中绝缘胶为光固化绝缘胶,固化后其硬度不小于7h,和/或,

17.根据权利要求1所述的背接触太阳能电池组件的焊接方法,其特征在于:过设置在柔性膜上方的激光束对焊盘处的焊带进行照射,完成焊接时,光斑大小为1-4mm。

技术总结提供一种背接触太阳能电池组件的焊接方法,其特征在于:包括以下步骤,S1将背接触太阳能电池背面涂附绝缘胶并固化,形成绝缘层;S2将背接触太阳能电池和焊带按照预设版型铺设在太阳能电池背板上,得到太阳能电池组件;S3将太阳能电池组件放置在一焊接平台上,将一柔性膜覆盖在S2的太阳能电池组件上,边缘与焊接平台接触,使太阳能电池组件位于柔性膜和焊接平台的封闭空间,对封闭空间抽真空;S4通过设置在柔性膜上方的激光束对焊盘处的焊带进行照射,完成焊接。本申请的背接触太阳能电池的焊接方法无需在焊盘处涂导电胶。用抽真空的方式使柔性膜将焊带下压,利用柔性膜及焊带自身的形变,使焊带和焊盘均匀的接触,激光焊接无虚焊,焊接拉力均匀。技术研发人员:朱凡,陈亮,陈登,雷兵受保护的技术使用者:武汉帝尔激光科技股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/309661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表