一种冷喷涂伺服阀及制备方法与流程

- 国知局

- 2024-10-15 10:20:30

本技术涉及伺服阀,特别涉及一种冷喷涂伺服阀及制备方法。

背景技术:

1、伺服阀在航空航天、船舰、工业等设备中应用时,会面临高温、低气压、振动、加速度等极端环境条件。尤其在诸如航空发动机内部、火箭推进系统、高温加工设备等的航空航天和工业领域应用中,伺服阀需要在135℃及以上的温度条件下长期运行。伺服阀的系统元件包括但不限于电子电路、填料、垫圈、控制元件,在长期高温环境中运行时,温度会改变该类系统元件的物化特性,从而引发以下问题导致暂时或永久地损伤伺服阀的性能:

2、a)因异种材料的不同膨胀系数而出现粘结的元件;

3、b)润滑油变质,粘度降低,导致元件润滑性能下降或丧失;接头因润滑油外流而失去润滑;

4、c)材料完全或有选择性地改变尺寸;

5、d)填料、垫圈、密封件、轴承和轴变形、粘结和失效,导致机械或完整性故障;

6、e)垫圈出现永久变形;

7、f)封闭和密封条老化;

8、g)固定电阻值的变化;

9、h)电子电路的稳定性会随着温度梯度和异种材料的不同膨胀而变化;

10、i)变压器和机电元件过热;

11、j)继电器和磁性或热激活装置的操作/释放裕度发生变化;

12、k)运行寿命缩短;

13、l)固体颗粒分离;

14、m)有机材料变色、开裂或龟裂;

15、n)涂层的起泡、开裂、剥落;

16、o)粘合剂失效。

17、基于高温导致的一系列问题可知,增加伺服阀的热交换能力,即散热能力,是保障伺服阀长期在高温条件下作业的要素。

18、目前,为保障伺服阀在高温条件下运行,常用的增加散热能力的方法有:在伺服阀壳体内部粘贴硅胶导热垫片、填充导热胶或其他导热填料;换用耐热性能更好的密封件材料、电子电路元器件和润滑油;在伺服阀壳体外增加翅片结构,增加其与外界的接触面积等。然而这些方法仍存在很多问题,如:内部导热垫片或填料与油路歧管组件之间间隔大、有机导热材料本身在高温条件下更容易失效、有机导热层易剥落、仅在规则平面上覆导热材料使得导热有效面积小、换用耐热性更好的密封件或电子电路元器件使得成本激增、伺服阀外部的翅片结构无法对伺服阀内部由于油液带来的热量进行有效交换等。

19、总之,现有的伺服阀存在高温条件下难以长期稳定工作、寿命短的问题。

技术实现思路

1、本技术实施例提供一种冷喷涂伺服阀及制备方法,以解决相关技术中伺服阀在高温条件下难以长期稳定工作、寿命短的问题。

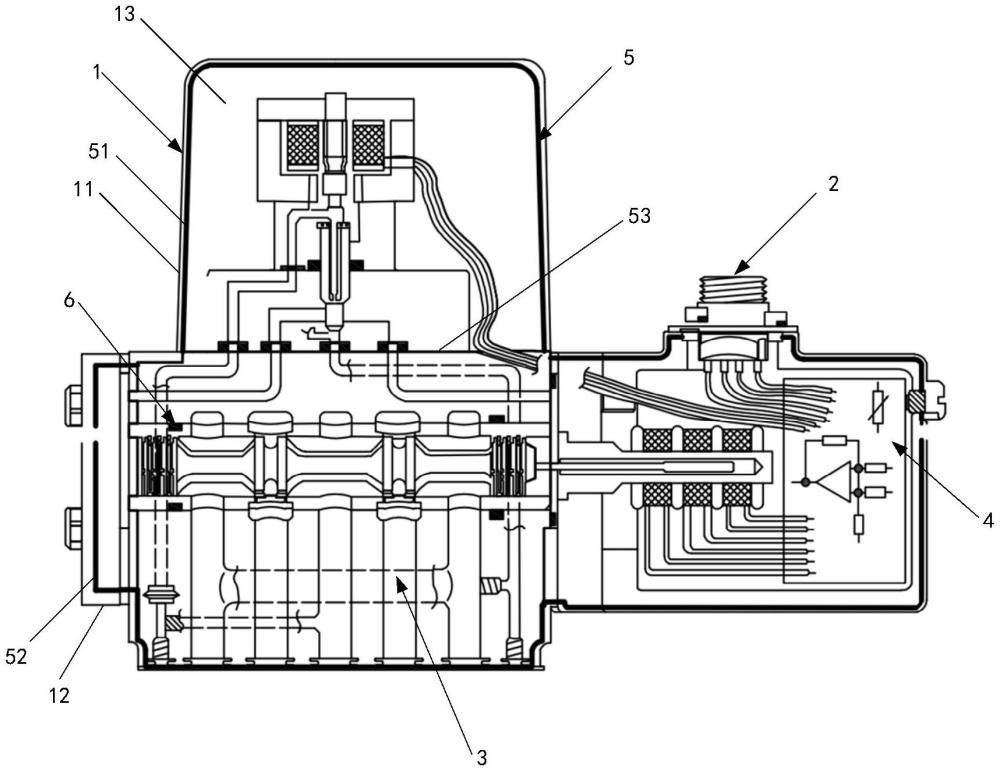

2、第一方面,提供了一种冷喷涂伺服阀,其包括:

3、外壳,所述外壳包括上壳体和下壳体,且所述上壳体安装于所述下壳体上以形成安装腔室;

4、电气插头,其安装于所述外壳上;

5、油路歧管组件,其安装于所述安装腔室;

6、电控系统,其安装于所述安装腔室,且所述电控系统与所述电气插头和油路歧管组件相连;

7、热交换组件,其包括位于所述上壳体内壁的第一热交换机构、位于所述下壳体内壁的第二热交换机构和位于所述油路歧管组件外壁的随形热交换机构中的一个或几个,所述热交换组件采用冷喷涂制造而成。

8、一些实施例中,所述热交换组件的材料包括铜、铜合金、铝、铝合金、银、银合金中的一种或多种;

9、和/或,所述热交换组件所采用的材料的粉末粒径为5~150μm;

10、和/或,所述热交换组件在外壳和/或油路歧管组件上的位置、面积和厚度由热传导仿真算法计算得出;

11、和/或,所述油路歧管组件上设置有密封组件;

12、和/或,所述第一热交换机构、第二热交换机构和/或随形热交换机构为叠层状、翅片状、蜂窝状、渔网状、柱状、混合形状中的一种或多种;

13、和/或,所述上壳体、下壳体和/或油路歧管组件的材料包括铝合金、钛合金、高温合金、不锈钢、模具钢中的一种或多种。

14、一些实施例中,所述上壳体、下壳体和油路歧管组件中的一个或几个采用冷喷涂制造而成。

15、一些实施例中,所述第一热交换机构、第二热交换机构和/或随形热交换机构包括多层冷喷涂层。

16、一些实施例中,每一层所述冷喷涂层的厚度为0.001~10mm。

17、一些实施例中,沿着所述热交换组件的厚度方向,自其一侧到另一侧,任意相邻的两层所述冷喷涂层之间的材料所含种类具有数量差。

18、一些实施例中,所述数量差不大于10。

19、一些实施例中,沿着所述热交换组件的厚度方向,自其一侧到另一侧,各个所述冷喷涂层之间的相同材料中,一部分的含量比例逐渐减小,一部分的含量比例逐渐增加。

20、一些实施例中,相同材料中,还有一部分的含量比例先增加后减小。

21、一些实施例中,所述上壳体与第一热交换机构之间的结合强度、所述下壳体与第二热交换机构之间的结合强度,和/或所述油路歧管组件与随形热交换机构之间的结合强度不小于设计强度阈值。

22、一些实施例中,所述设计强度阈值为70mpa。

23、第二方面,提供了一种如上所述的冷喷涂伺服阀的热交换组件的制备方法,其包括:

24、将第一热交换机构、第二热交换机构或随形热交换机构所使用的材料的粉末按比例进行混合、筛分、烘干处理,然后装载至送粉器中;

25、通过加热压缩气源,加速气体,在喷枪中与粉末混合;

26、通过喷枪将气体与粉末的混合体喷出,同时用机械臂控制喷枪在上壳体、下壳体或油路歧管组件上的喷涂位置;

27、使用机械臂控制喷枪在上壳体、下壳体或油路歧管组件上喷涂,得到热交换组件。

28、一些实施例中,所述第一热交换机构、第二热交换机构和/或随形热交换机构包括多层冷喷涂层;

29、所述制备方法包括:

30、对于第一层冷喷涂层,将其所使用的材料的粉末按比例进行混合、筛分、烘干处理,然后装载至送粉器中;

31、通过加热压缩气源,加速气体,在喷枪中与粉末混合;

32、通过喷枪将气体与粉末的混合体喷出,同时用机械臂控制喷枪在上壳体、下壳体或油路歧管组件上的喷涂位置;

33、使用机械臂控制喷枪在上壳体、下壳体或油路歧管组件上喷涂第一层冷喷涂层;

34、对于第二层冷喷涂层,将其所使用的材料的粉末按比例进行混合、筛分、烘干处理,然后装载至送粉器中;并在第一层冷喷涂层表面喷涂第二层冷喷涂层;

35、以此类推,完成所有冷喷涂层的喷涂,得到热交换组件。

36、一些实施例中,所述上壳体、下壳体和油路歧管组件中的一个或几个采用冷喷涂制造而成;

37、所述制备方法还包括:

38、将上壳体、下壳体或油路歧管组件所使用的材料的粉末进行混合、筛分、烘干处理,然后装载至送粉器中;

39、通过加热压缩气源,加速气体,在喷枪中与粉末混合;

40、通过喷枪将气体与粉末的混合体喷出,同时用机械臂控制喷枪在上壳体、下壳体或油路歧管组件所对应空间中的喷涂位置;

41、使用机械臂控制喷枪逐层喷涂,直至完成三维的上壳体、下壳体或油路歧管组件的冷喷涂成形。

42、本技术提供的技术方案带来的有益效果包括:

43、本技术实施例提供了一种冷喷涂伺服阀及制备方法,本技术在所述上壳体内壁上冷喷涂形成第一热交换机构,或者在所述下壳体内壁上冷喷涂形成第二热交换机构,或者在所述油路歧管组件外壁上冷喷涂形成随形热交换机构,使用冷喷涂形成的热交换机构能够与油路歧管组件及外壳直接接触,结合强度高、本身不易失效,能够有效地将内部热量快速传导至外部,解决了伺服阀在高温条件下难以长期稳定工作、寿命短的问题。

44、由于冷喷涂是通过粉末进行沉积,并能够进行定点定量沉积,故能够跟随外壳内壁或者油路歧管组件外壁形状进行随形沉积以获得热交换机构,相对于在规则平面上覆盖导热材料,这种方式在异形位置也能够沉积,故能够提高有效散热面积,并且减少了为应对高温环境所做特殊设计带来的伺服阀成本增加幅度,可见,本技术热交换机构在基本不增加伺服阀制造成本、极少增加伺服阀重量的情况下,提高了伺服阀的整体热交换效率,从而提高了伺服阀在高温条件下长期工作的稳定性,扩大了伺服阀工作的环境温度范围,增加了伺服阀寿命。

本文地址:https://www.jishuxx.com/zhuanli/20241014/317322.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。