一种绝缘体上半导体衬底及其制作方法与流程

- 国知局

- 2024-10-15 09:31:13

本发明属于半导体集成电路制造领域,涉及一种绝缘体上半导体衬底及其制作方法。

背景技术:

1、硅基电力电子器件由于其材料特性的限制,已经无法满足如今电力电子领域对于半导体器件的高性能要求。基于此,以碳化硅(sic)为代表的宽禁带半导体材料应运而生,相比硅(si)器件,sic器件具有更低的导通电阻、更快的开关速度、更高的击穿电压和热导率等,这些优异的特性使得sic器件在高频率和高功率密度方面有着显著的优势。但是sic器件更快的开关速度也给其应用带来了挑战,由于sic器件过快的开关速度会产生很大的电压、电流变化率,而sic器件中的寄生电容较大,加之线路中存在杂散电感,所以功率器件在开关过程中漏极电流会出现很大的尖峰和振荡,开通过程尤其严重。漏极电流的尖峰和振荡不仅会增加器件的应力、威胁器件的安全运行,而且会加剧系统的电磁干扰的发射。

2、目前,通常采用优化印刷电路板(pcb)设计和增大器件的驱动电阻方式来抑制sic器件开通过程中漏极电流的尖峰和振荡。通过优化pcb布局,减小线路的杂散电感,来抑制sic器件开通过程中漏极电流的尖峰和振荡,但是这种方法对于硬件设计的要求较高;而增加器件的驱动电阻可以在一定程度上抑制尖峰和振荡,但单纯的增大驱动电阻会增加器件的开关延迟,减缓开关速度,增加开关损耗;另外通过设置缓冲电路和有源钳位的方式也可以在一定程度上抑制电压尖峰和振荡,但是功率电路中附加的电容或电感等元器件会增加功率电路侧的损耗,降低变换器的效率。此外,sic器件一般工作在高频率、高功率、大电流的环境下,产生的热量较大,而sic器件的散热也相对较差。

3、因此,急需寻找一种能够降低半导体器件的寄生电容同时提升器件的散热性能的绝缘体上半导体衬底的制作方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种绝缘体上半导体衬底及其制作方法,用于解决现有技术中半导体器件寄生电容较大且散热较差的问题。

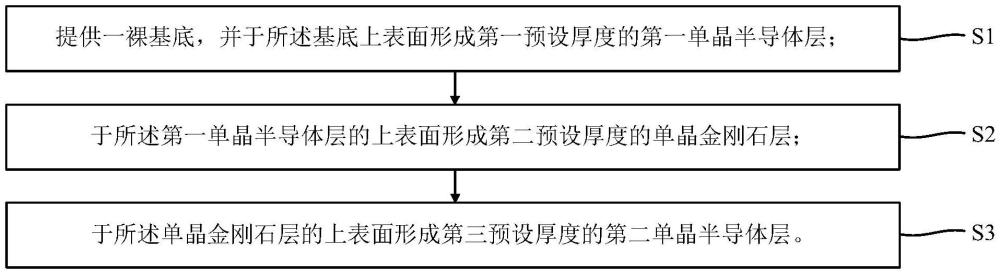

2、为实现上述目的及其他相关目的,本发明提供了一种绝缘体上半导体衬底的制作方法,包括以下步骤:

3、提供一裸基底,并于所述基底上表面形成第一预设厚度的第一单晶半导体层;

4、于所述第一单晶半导体层的上表面形成第二预设厚度的单晶金刚石层;

5、于所述单晶金刚石层的上表面形成第三预设厚度的第二单晶半导体层。

6、可选地,所述第一单晶半导体层的材质包括si、sic、gan、金刚石;所述第二单晶半导体层的材质包括si、sic、gan、金刚石。

7、可选地,所述第一单晶半导体层的材质为sic,形成所述第一单晶半导体层包括以下步骤:

8、将所述基底置于沉积设备的反应腔室中,并将si源和c源的流量分别调整为第一预设流量和第二预设流量,所述反应腔室的压强调整为第一预设压强,反应温度调整为第一预设温度;

9、启动沉积设备第一预设时间以得到所述第一单晶半导体层。

10、可选地,形成所述单晶金刚石层的方法包括微波等离子体化学气相沉积。

11、可选地,采用微波等离子体化学气相沉积工艺形成所述单晶金刚石层包括以下步骤:

12、将形成所述第一单晶半导体层后的所述基底置于沉积设备中,并将沉积设备的微波频率设为预设频率,将形成所述单晶金刚石层的第一反应源和第二反应源的流量分别设为第三预设流量及第四预设流量,反应的功率调整为预设功率,反应温度调整为第二预设温度,反应的压强调整为第二预设压强;

13、启动沉积设备第二预设时间以得到所述单晶金刚石层。

14、可选地,所述第一预设厚度的范围为1nm~5nm;所述第二预设厚度的范围为50nm~300nm;所述第三预设厚度的范围为100nm~500nm。

15、可选地,所述第一单晶半导体层与所述单晶金刚石层的晶格失配率不大于50%;所述第二单晶半导体层与所述单晶金刚石层的晶格失配率不大于50%。

16、可选地,所述第一单晶半导体层的晶向与所述单晶金刚石层的晶向相同,所述单晶金刚石层的晶向与所述第二单晶半导体层的晶向相同。

17、可选地,所述第一单晶半导体层的材质与所述第二单晶半导体层的材质相同。

18、本发明还提供了一种绝缘体上半导体衬底,包括:

19、基底;

20、第一预设厚度的第一单晶半导体层,位于所述基底的上表面;

21、第二预设厚度的单晶金刚石层,位于所述第一单晶半导体层的上表面;

22、第三预设厚度的第二单晶半导体层,位于所述单晶金刚石层的上表面。

23、如上所述,本发明的绝缘体上半导体衬底及其制作方法通过于基底上形成包括层叠的第一预设厚度的第一单晶半导体层、第二预设厚度的单晶金刚石层及第三预设厚度的第二单晶半导体层的叠层结构,并将该叠层结构作为制作半导体器件的绝缘体上半导体衬底,其中叠层结构中的第二单晶半导体层为制作半导体器件的有源沟道层,减弱了基于该绝缘体上半导体衬底中制作的半导体器件受到的衬底噪声的影响,减小了半导体器件的漏电流及寄生电容,提高了在该绝缘体上半导体衬底中制作的器件的稳定性及使用寿命,提升了以该绝缘体上半导体衬底制作的半导体器件的散热性能,且在该绝缘体上半导体衬底上制作的半导体器件的散热性能相较于绝缘体上硅衬底上制作的半导体器件的散热性能提升了约30%~50%,具有高度产业利用价值。

技术特征:1.一种绝缘体上半导体衬底的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一单晶半导体层的材质包括si、sic、gan、金刚石;所述第二单晶半导体层的材质包括si、sic、gan、金刚石。

3.根据权利要求2所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一单晶半导体层的材质为sic,形成所述第一单晶半导体层包括以下步骤:

4.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:形成所述单晶金刚石层的方法包括微波等离子体化学气相沉积。

5.根据权利要求4所述的绝缘体上半导体衬底的制作方法,其特征在于:采用微波等离子体化学气相沉积工艺形成所述单晶金刚石层包括以下步骤:

6.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一预设厚度的范围为1nm~5nm;所述第二预设厚度的范围为50nm~300nm;所述第三预设厚度的范围为100nm~500nm。

7.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一单晶半导体层与所述单晶金刚石层的晶格失配率不大于50%;所述第二单晶半导体层与所述单晶金刚石层的晶格失配率不大于50%。

8.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一单晶半导体层的晶向与所述单晶金刚石层的晶向相同,所述单晶金刚石层的晶向与所述第二单晶半导体层的晶向相同。

9.根据权利要求1所述的绝缘体上半导体衬底的制作方法,其特征在于:所述第一单晶半导体层的材质与所述第二单晶半导体层的材质相同。

10.一种绝缘体上半导体衬底,其特征在于,包括:

技术总结本发明提供一种绝缘体上半导体衬底及其制作方法,该绝缘体上半导体衬底的制作方法包括以下步骤:提供一裸基底,并于所述基底上表面形成第一预设厚度的第一单晶半导体层;于所述第一单晶半导体层的上表面形成第二预设厚度的单晶金刚石层;于所述单晶金刚石层的上表面形成第三预设厚度的第二单晶半导体层。本发明通过将基底上形成的包括第一预设厚度的第一单晶半导体层、第二预设厚度的单晶金刚石层及第三预设厚度的第二单晶半导体层的叠层结构作为绝缘体上半导体衬底,减弱了基于该衬底制作的半导体器件受到的衬底噪声的影响,提升了半导体器件的散热性能及稳定性。技术研发人员:刘聪受保护的技术使用者:上海积塔半导体有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314416.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种墙壁开关的制作方法

下一篇

返回列表