复合集流体、极片以及电池的制作方法

- 国知局

- 2024-10-15 09:40:45

本发明涉及集流体,特别是涉及一种复合集流体、极片以及电池。

背景技术:

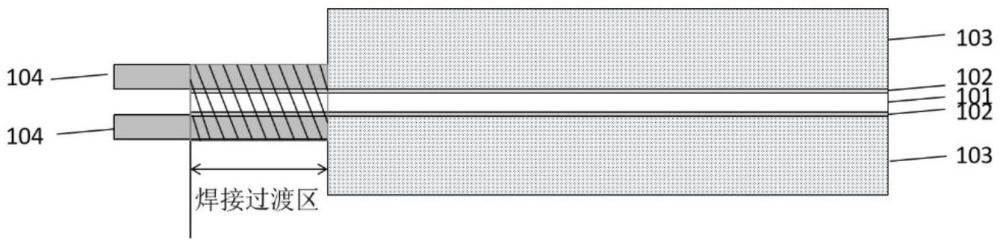

1、复合集流体为特殊的“三明治结构”,由高分子层以及其两侧的金属层构成。其中高分子层作为支撑层,可提高箔材的力学和机械性能,减轻集流体的重量,从而提高电芯的能量密度。同时,由于高分子层不导电,复合集流体可以同步提升电池的安全性能,助力锂离子电池通过针刺测试。现有复合集流体结构如图1,中间的高分子层101不导电,在电池极耳焊接时,高分子层101两侧的金属层102之间无法导通,因此无法完成焊接,复合集流体焊接时需要在复合箔材上下两面各焊接1层外接箔材作为箔极耳。为解决焊接问题,目前在卷绕电池上,使用y型极耳。在叠片电池上,需要使用转焊技术。转焊技术需要在电极完成涂布、碾压后,沿极片边缘,留出空白箔区域。如图2所示,在集流体上下两表面涂布活性物质层103,在空白箔位置,复合集流体上下两侧各增加一层金属箔104,先将复合集流体上下两层金属层与两层外接箔极耳焊接在一起,这会形成一个3-8mm焊接过渡区。过渡区保证外接的箔极耳与复合集流体上下两个表面的金属层焊接在一起;之后再将这两层箔极耳与铝极耳或铜极耳、铜镀镍极耳等焊接到一起(见附图3)。以常见的(4.5+1+1)微米复合铜箔、使用6微米铜箔作为外接箔极耳为例,转焊后外接箔极耳厚度为12微米,较复合箔极耳原始厚度增加5.5微米,厚度增加85%。当电池叠片层数较多时,厚度增加更明显,如叠片20层时,外接箔极耳需要40层,大大增加焊接不良、箔材开裂等风险;而当叠片电池层数为40层时,外接箔极耳层数达到80层,将无法焊接。另外,一般转焊工艺,需要3-8mm外接箔极耳的焊接过渡区,这段距离既不能涂布正负极活性物质,又不能导通高分子层上下的两层金属层。同时引发需要修改电池装配工艺、大大增加电池加工难度的问题。

2、现有复合集流体转焊技术,首先产线需要增加转焊设备,该设备价格大于200万,增加电池成本;同时增加电池制备工序,、延长了电池制备周期;其次,目前使用的外接箔极耳较厚,如铜箔使用6微米,铝箔厚度10微米等,而复合铜箔和复合铝箔本身的总厚度为6.5微米和8微米左右,转焊后的整个箔极耳厚度大幅增加;再加上每层复合箔需要加上两层外接箔极耳,增加材料成本;同时增加焊接难度,箔材焊接不良、箔材断裂等问题更加严重;另外,由于增加焊接过渡区,电池冲片、入壳等装配工艺均需要调整,对电池良率影响较大。由于复合集流体表面的金属层很薄,一般两个表面各1微米,因此其过流能力差,限制了电池的快充性能和高倍率放电性能。

技术实现思路

1、本发明的目的是为克服现有技术的不足和缺陷,而提供一种复合集流体、极片以及电池。所述复合集流体的端面自带金属层,该金属层连接高分子层上下表面的金属层,使集流体上下表面的金属层电子导通。在制备电池极片后,不需要转焊金属箔极耳,能直接焊接外接极耳。

2、本发明的第一方面,提供一种复合集流体,包括高分子层以及沉积在所述高分子层的两个侧面上的金属层,两层所述金属层在所述高分子层的至少一端相连接,以使两层所述金属层导通。

3、其中,所述高分子层的至少一端通过在所述高分子层的表面进行金属沉积时形成的端面金属层相连接。

4、其中,所述端面金属层的厚度大于每个所述金属层的厚度。

5、其中,所述高分子层的厚度为2-10μm。

6、其中,所述金属层的厚度为0.3-2μm。

7、其中,所述金属层为铝、铜、铬、铁、镍、钛中的一种;

8、当金属层采用铜或铁时,在铜或铁的金属层表面沉积铬层或镍层作为保护层;所述铬层的厚度为1-10nm,所述镍层的厚度为1-100nm。

9、其中,所述高分子层为聚对苯二甲酸乙二醇酯、聚乙烯、聚丙烯、聚酰亚胺、聚醚醚酮以及聚甲基丙烯酸甲酯中的一种或多种。本发明的第二方面,提供一种极片,包括本发明的第一方面的复合集流体,和所述复合集流体表面的活性物质涂层。

10、其中,所述极片包括正极极片、负极极片或正负极极片。所述的活性物质涂层包括正极活性物质涂层和负极活性物质涂层;所述的复合集流体两个表面设置有正极活性物质涂层,形成正极极片;所述的复合集流体两个表面设置有负极活性物质涂层,形成负极极片;所述的复合集流体一个表面设置有正极活性物质涂层,另一个表面设置有负极活性物质涂层,形成正负极极片。

11、本发明的第三方面,提供一种电池,包括本发明的第二方面的极片,可以包括所述正极极片、或包括所述负极极片、或同时包含所述正极极片和负极极片、或包含所述的正负极极片。

12、其中,所述的电池包括锂离子电池、钠离子电池、锂金属电池、固态电池等。

13、本发明的复合集流体,其端面自带金属层,由于该金属层连接高分子层上下表面的金属层,因此复合集流体上下表面的金属层电子导通,不需要转焊金属箔极耳;本发明的复合集流体,减少了转焊工序,简化了外接箔极耳的结构,降低生产成本,提升生产效率,提升电池的快充性能和高倍率放电性能。

技术特征:1.复合集流体,其特征在于,包括高分子层以及沉积在所述高分子层的两个侧面上的金属层,两层所述金属层在所述高分子层的至少一端相连接,以使两层所述金属层导通。

2.根据权利要求1所述复合集流体,其特征在于,所述高分子层的至少一端通过在所述高分子层的表面进行金属沉积时形成的端面金属层相连接。

3.根据权利要求2所述复合集流体,其特征在于,所述端面金属层的厚度大于每个所述金属层的厚度。

4.根据权利要求1所述复合集流体,其特征在于,所述高分子层的厚度为2-10μm。

5.根据权利要求1所述复合集流体,其特征在于,所述金属层的厚度为0.3-2μm。

6.根据权利要求1所述复合集流体,其特征在于,所述金属层为铝、铜、铬、铁、镍、钛中的一种;当金属层采用铜或铁时,在铜或铁的金属层表面沉积铬层或镍层作为保护层;所述铬层的厚度为1-10nm,所述镍层的厚度为1-100nm。

7.根据权利要求1所述复合集流体,其特征在于,所述高分子层为聚对苯二甲酸乙二醇酯、聚乙烯、聚丙烯、聚酰亚胺、聚醚醚酮以及聚甲基丙烯酸甲酯中的一种或多种。

8.极片,其特征在于,所述极片包括权利要求1-7任一项所述复合集流体。

9.根据权利要求8所述极片,其特征在于,所述极片包括正极极片、负极极片或正负极极片。

10.电池,其特征在于,包括权利要求8或9所述的极片。

技术总结本发明公开一种复合集流体、极片以及电池。所述复合集流体包括高分子层以及沉积在所述高分子层的两个侧面上的金属层,两层所述金属层在所述高分子层的至少一端相连接,以使两层所述金属层导通。本发明的所述复合集流体的端面自带金属层,该金属层连接高分子层上下表面的金属层,使集流体上下表面的金属层电子导通。在制备电池极片后,不需要转焊金属箔极耳,能直接焊接外接极耳。技术研发人员:甄会娟,张嘉名,马洪运,陈超受保护的技术使用者:天津力神新能源科技有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314987.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表