复合材料烧结体、接合体、半导体制造装置用部件及复合材料烧结体的制造方法与流程

- 国知局

- 2024-10-15 09:58:16

本发明涉及复合材料烧结体。

背景技术:

1、对于半导体工艺中高温化的静电卡盘,为了散热,接合有冷却板。例如,已知有作为静电卡盘的材料为氧化铝时的冷却板的构成材料而优选的由碳化硅、硅化钛、钛碳化硅及碳化钛形成的复合材料的致密质的烧结体(例如参见专利文献1)。该复合材料烧结体具有:与氧化铝的线热膨胀系数之差小、致密且高强度的特征。

2、另外,还已知有作为静电卡盘的材料为氮化铝时的冷却板的构成材料而优选的由碳化硅、钛碳化硅及碳化钛形成的复合材料的致密质的烧结体(例如参见专利文献2)。该复合材料烧结体具有:与氮化铝的线热膨胀系数差小、致密且高强度的特征。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2014-198662号公报

6、专利文献2:日本特开2014-208567号公报

技术实现思路

1、氮化铝于40℃~570℃的线热膨胀系数为5.1ppm/k,而专利文献2所公开的复合材料于40℃~570℃的线热膨胀系数的优选范围为5.4ppm/k~6.0ppm/k。专利文献2所公开的那样的ti-si-c系的复合材料烧结体中,如果想要实现5.1ppm/k这一线热膨胀系数,则需要增加碳化硅的量,这种情况下,存在该复合材料烧结体的致密性降低而不适合于静电卡盘的冷却板的问题。

2、本发明是鉴于上述课题而完成的,其目的在于,提供由与以往不同的构成相构成、与氮化铝的线热膨胀系数差与以往同等或者比以往小、且致密质的复合材料烧结体。

3、为了解决上述课题,本发明的第一方案是一种复合材料烧结体,其特征在于,由碳化硅、硅化钨、以及碳化钨构成,含有14.4wt%以上且48.6wt%以下的碳化硅,开口气孔率为1%以下。

4、本发明的第二方案在第一方案所涉及的复合材料烧结体的基础上,其特征在于,所述复合材料烧结体于40℃~550℃的热膨胀系数与氮化铝于40℃~550℃的热膨胀系数之差为0.5ppm/k以下。

5、本发明的第三方案在第二方案所涉及的复合材料烧结体的基础上,其特征在于,开口气孔率为0.1%以下。

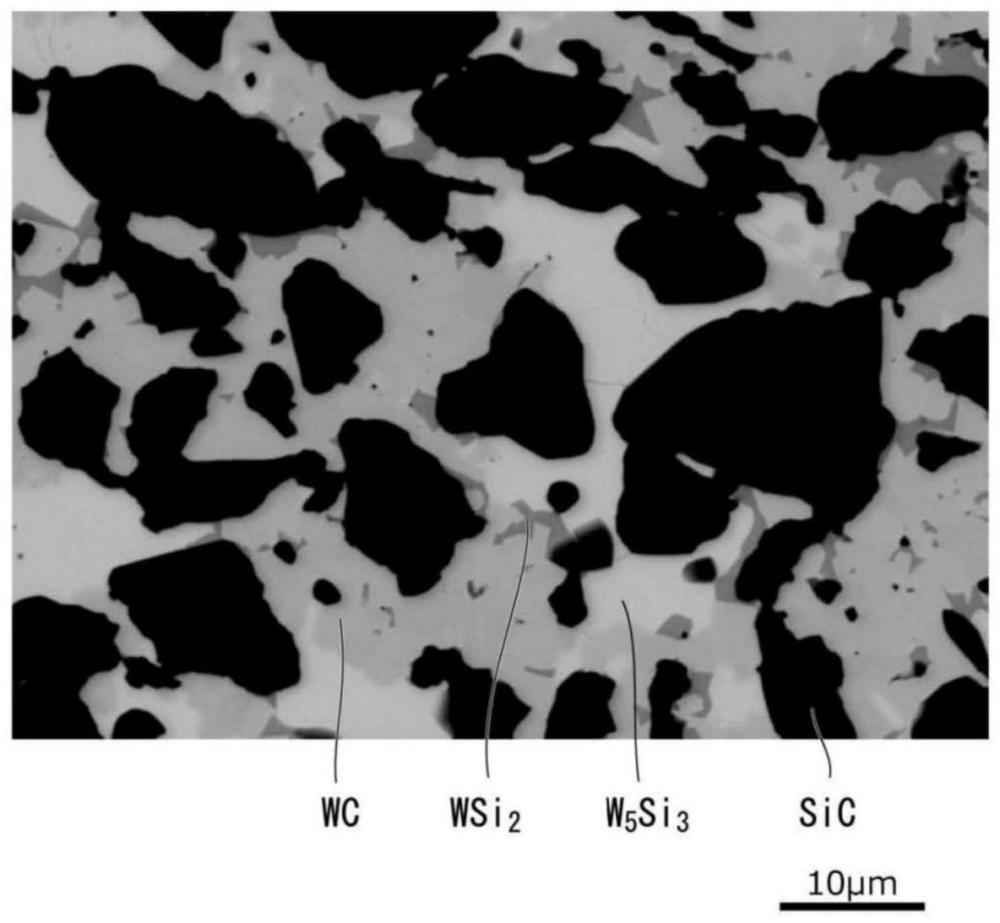

6、本发明的第四方案在第一至第三方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,碳化硅的各结晶粒子的表面由硅化钨或碳化钨中的至少一者覆盖,由此在碳化硅的结晶粒子彼此的间隙存在硅化钨或碳化钨中的至少一者的结晶粒子。

7、本发明的第五方案在第一至第四方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,硅化钨的含量大于碳化硅的含量。

8、本发明的第六方案在第一至第五方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,4点弯曲强度为200mpa以上。

9、本发明的第七方案在第六方案所涉及的复合材料烧结体的基础上,其特征在于,4点弯曲强度为350mpa以上。

10、本发明的第八方案在第一至第七方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,热传导率为90w/m·k以上。

11、本发明的第九方案在第一至第八方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,断裂韧性值为6.0mpa·m1/2~8.8mpa·m1/2。

12、本发明的第十方案在第一至第九方案中的任一项所涉及的复合材料烧结体的基础上,其特征在于,杨氏模量为273gpa~594gpa。

13、本发明的第十一方案在第十方案所涉及的复合材料烧结体的基础上,其特征在于,杨氏模量为460gpa~594gpa。

14、本发明的第十二方案是一种接合体,其是将第一部件和第二部件接合而成的,所述接合体的特征在于,所述第一部件由复合材料烧结体形成,该复合材料烧结体由碳化硅、硅化钨、以及碳化钨构成,含有14.4wt%以上且48.6wt%以下的碳化硅,开口气孔率为1%以下,所述第二部件由氮化铝形成。

15、本发明的第十三方案在第十二方案所涉及的接合体的基础上,其特征在于,所述第一部件于40℃~550℃的热膨胀系数与所述第二部件于40℃~550℃的热膨胀系数之差为0.5ppm/k以下。

16、本发明的第十四方案在第十三方案所涉及的接合体的基础上,其特征在于,所述第一部件的开口气孔率为0.1%以下。

17、本发明的第十五方案在第十二至第十四方案中的任一项所涉及的接合体的基础上,其特征在于,将所述第一部件和所述第二部件进行金属接合而成。

18、本发明的第十六方案是一种半导体制造装置用部件,其具备将第一部件和第二部件接合而成的接合体,所述半导体制造装置用部件的特征在于,所述第一部件为用于将所述第二部件冷却的冷却部件,由复合材料烧结体形成,该复合材料烧结体由碳化硅、硅化钨、以及碳化钨构成,含有14.4wt%以上且48.6wt%以下的碳化硅,开口气孔率为1%以下,所述第二部件由氮化铝形成。

19、本发明的第十七方案在第十六方案所涉及的半导体制造装置用部件的基础上,其特征在于,所述第一部件于40℃~550℃的热膨胀系数与所述第二部件于40℃~550℃的热膨胀系数之差为0.5ppm/k以下。

20、本发明的第十八方案在第十七方案所涉及的半导体制造装置用部件的基础上,其特征在于,所述第一部件的开口气孔率为0.1%以下。

21、本发明的第十九方案在第十六至第十七方案中的任一项所涉及的半导体制造装置用部件的基础上,其特征在于,将所述第一部件和所述第二部件进行金属接合而成。

22、本发明的第二十方案是一种复合材料烧结体的制造方法,其特征在于,包括以下工序:混合工序,该工序中,将sic粉末、wsi2粉末、以及wc粉末或w粉末混合而得到粉体混合物;成型工序,该工序中,将所述粉体混合物成型为规定的形状而得到成型体;以及烧成工序,该工序中,将所述成型体在非活性气氛下进行热压烧成,所述混合工序中,将5.7wt%~27.7wt%的sic粉末、12.5wt%~55.3wt%的wsi2粉末、以及49.5wt%~81.3wt%的wc粉末或17.0wt%~55.7wt%的w粉末按重量比的合计为100wt%进行混合,所述烧成工序中,将最高温度设为1700℃~1850℃,将压制压力设为225kgf/cm2~300kgf/cm2。

23、本发明的第二十一方案在第二十方案所涉及的复合材料烧结体的制造方法的基础上,其特征在于,所述混合工序中,将5.7wt%~13.1wt%的sic粉末、12.5wt%~39.1wt%的wsi2粉末、以及49.5wt%~81.3wt%的wc粉末按重量比的合计为100wt%进行混合。

24、发明效果

25、根据本发明的第一至第十一、第二十及第二十一方案,得到即便与氮化铝接合而在冷热循环下使用的情况下也不易发生剥离的致密质的复合材料烧结体。

26、另外,根据本发明的第十二至第十九方案,由于即便接合体在冷热循环下使用也不易发生部件剥离,所以,能够使具备该接合体的半导体制造装置用部件的耐用寿命提高。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315954.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表