改性石墨烯/聚合物复合物及其制备方法和应用

- 国知局

- 2024-10-15 09:54:03

本发明涉及一种改性石墨烯/聚合物复合物的制备方法和所制备的改性石墨烯/聚合物复合物,尤其涉及改性石墨烯/聚烯烃(例如聚丙烯)复合物的制备方法和所获得的改性石墨烯/聚烯烃(例如聚丙烯)复合物,属于聚烯烃组合物的领域。

背景技术:

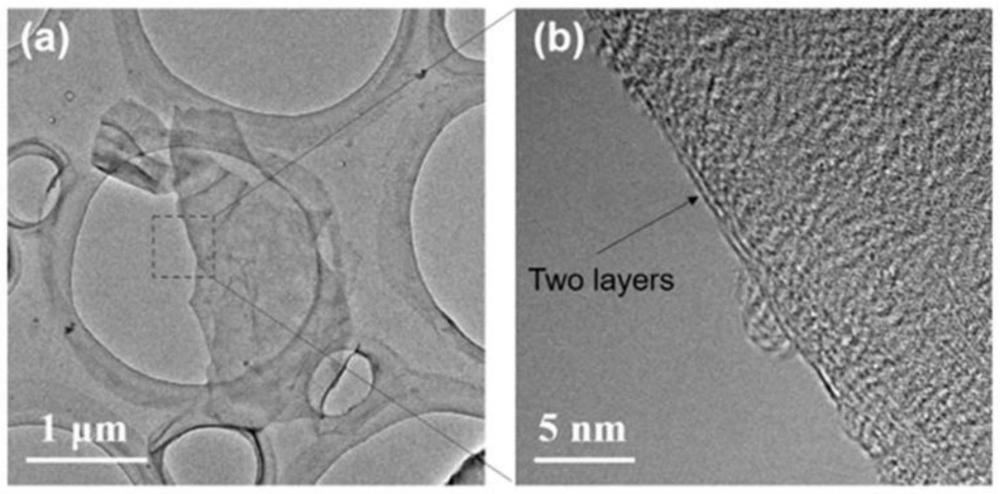

1、聚丙烯作为热塑性大宗通用塑料,具有高强度、高耐磨、耐化学性、良好的加工性能、轻质、高性价比等优点,在机械、汽车、轨道交通、建筑、电子电气、包装等众多行业得到了广泛的开发和利用。但聚丙烯的熔点低、光热稳定性差、低温脆性大、抗静电性差,其刚性和强度与人们的需求还有一定的差距,这限制了它在部分复杂环境和高端领域中的应用,因此实现聚丙烯的高性能和功能化具有十分重要的产业价值。石墨烯是由碳原子紧密堆积形成的二维纳米材料,具有诸多优异的性能,比如超大的比表面积(2630m2/g)、超高的杨氏模量(1tpa)和断裂强度(130gpa)、超大的载流子迁移率(200,000cm2/(v·s))以及超高的热导率(5300w/(m·k))。因此,将石墨烯作为功能填料加入聚丙烯中,可以大幅提高其强度、韧性、导热、导电、气体阻隔、阻燃、电磁屏蔽、抗紫外老化等各项性能,为实现聚丙烯的功能化和高性能化提供了理想的解决方案。

2、在制备聚合物纳米复合材料时,石墨烯的彻底剥离和良好分散是聚合物增强和功能化的两个关键因素,这要求需要分别解决高质量石墨烯的规模化制备以及高性能石墨烯增强聚合物纳米复合材料的制备所面临的难题。在现有的技术手段中,这两种制备工艺通常是相互独立完成的。对于石墨烯制备而言,可以通过微机械剥离、液相剥离、化学气相沉积和外延生长等方法实现,然而,石墨烯的生产成本高、产率低、生产过程复杂、污染严重、面内缺陷严重、产品横向尺寸小等缺点极大地限制了石墨烯的工业化生产和应用。另一方面,在石墨烯和聚合物复合的过程中,由于片间强烈的共轭相互作用,石墨烯很容易在聚合物基体中团聚。为了解决石墨烯的分散难题,获得高性能的聚合物纳米复合材料,多数技术方案倾向于采用原位聚合、溶液混合和熔体混合的方法。但前种方法的工艺过程复杂,制备时间长,大量使用有毒化学试剂,不适用于工业化和低成本生产。通过多步和长时间的熔体混炼技术虽然能在一定程度上提高石墨烯的分散程度,但这种方法的改善效果有限,而且长时间的熔体剪切可能会造成石墨烯的尺寸裁剪,大幅降低其本征的优异性能,带来不利的影响。此外,石墨烯的表面化学惰性使其与聚合物基体之间的界面相互作用很弱,这会导致制备的复合材料的性能不理想,甚至部分性能指标严重恶化,大幅降低其使用价值。因此,还需要对剥离的石墨烯进行表面改性(cn112064338a和cn112174286a)以促进石墨烯的分散,增强石墨烯和聚合物基体的界面作用力。但石墨烯表面改性工艺流程长、能耗高、操作复杂,带来额外的成本增加。

3、现有技术中所存在的问题是:

4、1.石墨烯/聚丙烯复合材料的低成本、规模化制备一直难以实现。现有技术方案中,高质量石墨烯的制备和高性能聚丙烯纳米复合材料的生产是各自独立,相互割裂的,石墨烯生产过程繁杂、成本高昂,严重制约了聚丙烯复合材料的规模化生产和实际应用。

5、2.石墨烯在聚丙烯基体中分散不均匀、容易团聚的问题一直没有得到解决。由于石墨烯的生产和应用是分隔开的,为了促进石墨烯在聚丙烯基体中的良好分散,增强石墨烯和聚丙烯的界面相互作用,现有技术方法普遍采用化学改性方法对石墨烯表面修饰后再与聚丙烯复合,但这样的表面修饰会显著降低石墨烯的功能性,影响石墨改性聚丙烯的效果。更重要的是,现有表面化学改性方法普遍存在过程繁琐、可操作性差、成本高、不环保,与现有的聚丙烯生产加工技术不兼容,无法满足聚丙烯纳米复合材料大规模生产需求。

6、3.石墨烯和聚丙烯基体之间相容性差,界面相互作用差,不能有效将石墨烯的功能性与基体结合,无法显著提高复合材料综合性能。由于剥离的石墨烯质量不高,分散性差,为了获得性能期望的聚丙烯/石墨烯复合材料性能,通常使用较高的石墨烯质量份数,这不仅大大增加了成本,也会严重恶化了聚丙烯自身固有的性能,比如断裂韧性、加工性能、轻质等,降低了聚丙烯复合材料的综合性能。

7、针对上述问题,cn113276376a提出了在聚合物熔融加工过程中原位实现膨胀石墨的剥离和均匀分散,但这种方法优于膨胀石墨中石墨烯片层仍然是高度堆叠的(往往是几十层石墨烯片层由于层间共轭引力彼此堆叠在一起),厚层之间包含的水分在高温作用下无法将堆叠的石墨烯剥离成为单层或少层石墨烯片层,而且石墨烯和聚丙烯之间相互作用弱,彼此不相容,因而复合材料难以实现石墨烯片层的剥离、分散、界面载荷转移以及最终的宏观性能的有效提升。

8、目前缺少一种更简单、更高效的方法制备高度剥离、分散良好的石墨烯-聚丙烯纳米复合材料,尤其是缺少一种将石墨烯的剥离、界面修饰、复合相结合并实现高性能石墨烯聚丙烯复合材料绿色、经济可行的生产方法。

技术实现思路

1、针对上述问题,本发明提供一种简单的改性石墨烯/聚合物复合物的制备方法,具体为利用聚丙烯相容剂乳液辅助剥离低氧化度膨胀石墨得到相容剂改性的石墨烯,再和聚丙烯共混得到改性石墨烯/聚丙烯复合物。

2、本发明将膨胀石墨的高质量剥离、界面修饰和高性能石墨烯复合材料制备有效结合起来,提出了一种简单、低成本、高通量的改性石墨烯/聚丙烯复合物的制备方法,以低氧化度膨胀石墨(loeg)为前驱体,利用其扩大的层间距(大幅削弱层间作用力)以及马来酸酐接枝聚丙烯等相容剂和loeg表面的含氧官能团之间的氢键相互作用,通过简单的机械混合,一步实现了石墨烯高效的剥离,均匀分散和界面增强,得到了高性能石墨烯改性聚丙烯母粒。然后通过与聚丙烯基体进行熔融共混实现了改性石墨烯/聚丙烯复合材料的高效制备。本发明工艺流程短、操作简单,绿色经济,有效解决了高质量石墨烯/聚合物纳米复合材料的低成本规模化制备难题。

3、本发明旨在解决现有的石墨烯/聚丙烯复合物制备过程中存在的石墨烯分散困难,石墨烯表面改性工艺繁琐,成本高,难以工业应用等问题,将高质量石墨烯的高效剥离和高性能聚丙烯纳米复合材料的制备过程结合,得到功能化改性石墨烯/聚烯烃(例如聚丙烯)复合物。

4、为实现上述目的,本发明通过控制氧化过程在膨胀石墨表面修饰少量的含氧官能团,该过程一方面削弱石墨层间的相互作用力,有效减少化学膨胀石墨剥离所需的机械处理时间和输出能量。另一方面,少量含氧官能团在保证石墨烯结构和性能完整的前提下,通过与相容剂之间的氢键等相互作用同时实现了石墨烯的高质量剥离、稳定分散和表面改性。这种相容剂改性石墨烯母粒能够有效提高聚丙烯基体的力学强度、韧性、导电、导热等性能。本发明极大地缩短了石墨烯/聚丙烯复合材料的生产流程,降低了生产成本,具有重要的工业化应用价值。

5、根据本发明的第一个实施方案,提供改性石墨烯/聚烯烃复合物的制备方法,该方法包括以下步骤:

6、(1)将膨胀石墨在强酸和强氧化剂的混合液中进行插层氧化,得到低氧化度的膨胀石墨;

7、(2)将步骤(1)得到的低氧化度膨胀石墨和相容剂乳液混合均匀,进行机械剥离,得到相容剂改性的石墨烯悬浮液(a);优选,在石墨烯悬浮液(a)中石墨烯的浓度为0.01-200mg/ml(优选0.1-150mg/ml、更优选1-120mg/ml、更优选5-100mg/ml、更优选10-80mg/ml、、更优选15-60mg/ml、更优选10-50mg/ml,例如20、30、40mg/ml);

8、(3)将步骤(2)得到的相容剂改性的石墨烯悬浮液(a)进行干燥,得到(干燥的)一种相容剂改性的石墨烯颗粒(b),和

9、(4)将步骤(3)所得的相容剂改性的石墨烯颗粒(b)与聚烯烃(例如聚丙烯、丙烯共聚物、聚乙烯、乙烯共聚物等,作为基质)进行熔融共混,得到改性石墨烯/聚烯烃复合物(c)。

10、本发明的上述制备方法特别适合用于制备改性石墨烯/聚丙烯复合物。因此,本发明提供一种改性石墨烯/聚丙烯复合物的制备方法,该方法包括以下步骤:

11、(1)将膨胀石墨在强酸和强氧化剂的混合液中进行插层氧化,得到低氧化度的膨胀石墨;

12、(2)将步骤(1)得到的低氧化度膨胀石墨和相容剂乳液混合均匀,进行机械剥离,得到相容剂改性的石墨烯悬浮液(a);优选,在石墨烯悬浮液(a)中石墨烯的浓度为0.01-200mg/ml(优选0.1-150mg/ml、更优选1-120mg/ml、更优选5-100mg/ml、更优选10-80mg/ml、、更优选15-60mg/ml、更优选10-50mg/ml,例如20、30、40mg/ml);

13、(3)将步骤(2)得到的相容剂改性石墨烯悬浮液(a)进行干燥,得到(干燥的)一种相容剂改性的石墨烯颗粒(b);

14、(4)将步骤(3)所得的相容剂改性的石墨烯颗粒(b)与聚丙烯(作为基质)进行熔融共混,得到改性石墨烯/聚丙烯复合物(c)。

15、更具体,本发明提供一种改性石墨烯/聚丙烯复合物的制备方法,该方法包括以下步骤:

16、(1)将膨胀石墨在强酸和强氧化剂的混合液中进行插层氧化,得到低氧化度的膨胀石墨;

17、(2)将步骤(1)得到的低氧化度膨胀石墨和相容剂乳液在室温下混合均匀,进行机械剥离,得到相容剂改性的石墨烯悬浮液(a);优选,在石墨烯悬浮液(a)中石墨烯的浓度为0.01-200mg/ml(优选0.1-150mg/ml、更优选1-120mg/ml、更优选5-100mg/ml、更优选10-80mg/ml、、更优选15-60mg/ml、更优选10-50mg/ml,例如20、30、40mg/ml);

18、(3)将步骤(2)得到的相容剂改性的石墨烯悬浮液经干燥,得到相容剂改性的石墨烯颗粒(b);

19、(4)将相容剂改性的石墨烯颗粒与聚丙烯(作为基质)熔融共混,得到改性石墨烯/聚丙烯复合物(c)。

20、在上述的几种方法中,所使用的相容剂乳液是聚合物相容剂乳液。

21、在本技术中,步骤(1)中所使用的膨胀石墨为化学膨胀石墨烯、热膨胀石墨、微波膨胀石墨中的一种或多种(例如两种或三种的组合)。

22、在本技术中,步骤(1)所使用的强酸为浓硫酸、浓盐酸、浓硝酸、浓磷酸的一种或几种的组合。优选,每克膨胀石墨所需的强酸的体积为80-350毫升,优选100-320毫升,优选120-300毫升,优选150-280毫升。

23、在本技术中,步骤(1)所述的强氧化剂为高锰酸钾、高氯酸钾、高铁酸钾、重铬酸钾、硝酸钾、硝酸钠、过硫酸钾、过硫酸钠、过硫酸铵的一种或或多种(例如两种或三种或四种的组合)。强氧化剂和膨胀石墨的质量比(wt)为(0.1-5):1,优选(0.2-4.7):1,优选(0.3-4.5):1,优选(0.4-4.2):1,优选(0.5-4.0):1,优选(0.6-3.7):1,优选(0.7-3.5):1,优选(0.8-3.2):1,优选(1-3):1。优选,氧化时间为20分钟-5小时,更优选30分钟-4.5小时,更优选1小时-4小时,例如2或3小时。

24、膨胀石墨的“氧化程度”是由上述的强氧化剂的量和氧化时间所决定的,强氧化剂的量越少,氧化时间越短,氧化程度越低。氧化程度也可以通过材料中的碳氧比确定。

25、优选,在步骤(1)中,在低氧化度的膨胀石墨中的“低氧化”程度是指氧化膨胀石墨中的碳氧原子比在1.5-8:1之间,优选2.5-6:1之间,优选3-5.5:1之间,优选3.2-5:1之间,更优选3.5-4.5:1之间。如果氧化程度太高,会破坏剥离石墨烯的晶格完整性和导电性。

26、在本发明中,经过氧化后的氧化膨胀石墨中的碳氧原子比可以通过x射线光电子能谱仪或元素分析法(原子发射光谱法)检测获得获得。x射线光电子能谱仪可以采用德国spectro xrf-x射线能谱仪、thermo scientific escalab xi+等设备。元素分析法可以采用德国spectro发射光谱仪、agilent 5800icp-oes等仪器检测获得。

27、优选,相容剂乳液是(低分子量)聚烯烃型相容剂乳液(即,未接枝改性或接枝改性的聚烯烃型相容剂乳液),或聚醚型相容剂乳液。更优选,相容剂乳液是选自于下列聚合物相容剂乳液中的一种或多种:聚乙烯蜡乳液、聚丙烯蜡乳液、乙烯-醋酸乙烯酯共聚物乳液、异辛基苯基聚氧乙烯醚(例如,曲拉通)、聚氧乙烯聚醚、聚氧丙烯聚醚或聚氧乙烯聚氧丙烯(例如,泊洛沙姆)、马来酸酐接枝聚乙烯乳液、马来酸酐接枝聚丙烯乳液、马来酸酐接枝乙烯-醋酸乙烯酯共聚物乳液、马来酸酐接枝乙烯-丁烯共聚物乳液和马来酸酐接枝乙烯-辛烯共聚物乳液。

28、相应地,相容剂是(低分子量)聚烯烃型相容剂(即,未接枝改性或接枝改性的聚烯烃型相容剂),或聚醚型相容剂。

29、乳液的固含量为1-50wt%,优选3-48wt%,优选5-46wt%,优选7-45wt%,优选9-43wt%,优选10-40wt%,优选15-37wt%,优选18-35wt%,优选20-30wt%。

30、相容剂乳液中的固体组分和低氧化度膨胀石墨的质量比为(0.4-9):1,优选(0.8-8.5):1,优选(1.2-8):1,优选(1.5-7):1,优选(1.7-6):1,优选(1.8-5):1,优选(2.0-4.0):1。

31、优选,在步骤(2)中,将步骤(1)得到的低氧化膨胀石墨和相容剂乳液在5-100℃,更优选6-80℃,优选7-60℃,优选10-50℃,更优选15-40℃,更优选在室温(20-30℃)下混合均匀。

32、优选,在步骤(2)中,低氧化度膨胀石墨相对于相容剂乳液的用量应该使得在所得到的相容剂改性石墨烯悬浮液(a)中石墨烯的浓度(即,在石墨烯悬浮液(a)中石墨烯的浓度)为0.01-250mg/ml,优选0.05-230mg/ml,优选0.1-200mg/ml,优选0.5-190mg/ml,优选0.8-180mg/ml,优选1-170mg/ml,优选1.5-165mg/ml,优选2.0-160mg/ml,例如3、4、5、6、7、8、9、10、12、15、18、20、22、25、27、30、35、40、45、50、55、60、65、70、75、80、90、100、110、120、130、140、150mg/ml。

33、步骤(2)所述的机械剥离包括球磨、砂磨、水浴超声、探头超声、高速剪切、高压均质、泰勒-库埃特流体剥离中的一种或者多种的组合。

34、步骤(3)所述的干燥包括真空干燥、冷冻干燥、鼓风干燥、流化干燥、喷雾干燥、红外干燥、微波干燥的一种或者几种组合。

35、本发明中,步骤(3)所述的熔融共混包括密炼、单螺杆挤出、双螺杆挤出的一种或几种混合。加工温度为180-220℃,加工时间为3-20分钟。

36、优选,在步骤(4)中所使用的聚烯烃(作为基质)是:聚烯烃塑料和/或聚烯烃弹性体。聚烯烃弹性体是指采用茂金属催化剂的乙烯和α-烯烃实现原位聚合的热塑性弹性体,它是通过物理交联的作用呈现出热塑性弹性体行为的,同时具有塑料和橡胶的性质。

37、乙丙橡胶是化学交联形成的,是橡胶的一类,可分为二元乙丙橡胶和三元乙丙橡胶。

38、优选,聚烯烃塑料(作为基质)是选自于聚丙烯、丙烯共聚物、聚乙烯、乙烯共聚物、乙烯-醋酸乙烯共聚物、聚1-丁烯、1-丁烯共聚物中的一种或多种。聚烯烃弹性体(作为基质)是选自于乙烯-1-丁烯弹性体、乙烯-1-辛烯弹性体、乙烯/丙烯弹性体中的一种或多种。

39、优选,在相容剂改性的石墨烯颗粒(b)中,石墨烯的质量百分比是在5-70wt%范围,优选7-65wt%,优选8-60wt%,优选9-55wt%,优选10-50wt%,优选15-45wt%,优选20-40wt%,优选25-35wt%,例如13、17、22、27、30、32wt%,基于相容剂改性的石墨烯颗粒(b)的总重量。

40、在步骤(4)中,相容剂改性的石墨烯颗粒(b)相对于聚烯烃(例如聚丙烯)的用量应该使得在所得的改性石墨烯/聚烯烃(例如聚丙烯)复合物(c)中,石墨烯的质量百分比或重量百分比(即,石墨烯在复合物c中的质量分数或含量)是0.05-25wt%,优选0.1-20wt%,优选0.15-15wt%,优选0.20-13wt%,优选0.25-12wt%,优选0.30-10wt%,优选0.35-9wt%,优选0.40-8wt%,例如0.50、0.60、0.70、0.80、0.90、1.0、1.2、1.5、1.8、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5wt%,基于复合物(c)的总重量。

41、更具体地,本发明提供一种改性石墨烯/聚烯烃(例如聚丙烯)复合物的制备方法,其特征在于,具体步骤如下:

42、(1)将膨胀石墨在强酸和强氧化剂的混合液中进行插层氧化,得到低氧化度的膨胀石墨;

43、(2)将步骤(1)得到的低氧化度膨胀石墨和相容剂乳液在室温下混合均匀,进行机械剥离,得到相容剂改性石墨烯悬浮液,控制石墨烯的浓度为0.01-200mg/ml;

44、(3)将步骤(2)得到的相容剂改性的石墨烯悬浮液经干燥得到相容剂改性的石墨烯颗粒,再和(作为基质的)聚烯烃(例如聚丙烯)熔融共混得到改性石墨烯/聚烯烃(例如聚丙烯)复合物。

45、优选,步骤(1)所述的膨胀石墨为化学膨胀石墨烯、热膨胀石墨、微波膨胀石墨的一种或者几种组合。

46、优选,步骤(1)所述的强酸为浓硫酸、浓盐酸、浓硝酸、浓磷酸的一种或几种的组合,每克膨胀石墨所需的强酸的体积为100-300毫升。

47、优选,步骤(1)所述的强氧化剂为高锰酸钾、高氯酸钾、高铁酸钾、重铬酸钾、硝酸钾、硝酸钠、过硫酸钾、过硫酸钠、过硫酸铵的一种或几种的组合,强氧化剂和膨胀石墨的质量比为(0.1-5):1,氧化时间为20分钟-5小时。

48、优选,步骤(2)所述的相容剂为聚乙烯蜡乳液、聚丙烯蜡乳液、乙烯-醋酸乙烯酯共聚物乳液、异辛基苯基聚氧乙烯醚(例如,曲拉通)、各种聚醚(例如聚氧化乙烯或聚氧化丙烯)或聚氧乙烯聚氧丙烯(例如,泊洛沙姆)、马来酸酐接枝聚乙烯乳液、马来酸酐接枝聚丙烯乳液、马来酸酐接枝乙烯-醋酸乙烯酯共聚物乳液、马来酸酐接枝乙烯-丁烯共聚物乳液、马来酸酐接枝乙烯-辛烯共聚物乳液的一种或者多种组合,乳液的固含量为1-50%,所用相容剂和低氧化石墨烯的质量比为(1-9):1。

49、优选,步骤(2)所述的机械剥离包括球磨、砂磨、水浴超声、探头超声、高速剪切、高压均质、泰勒-库埃特流体剥离的一种或者几种组合。

50、优选,步骤(3)所述的干燥包括真空干燥、冷冻干燥、鼓风干燥、流化干燥、喷雾干燥、红外干燥、微波干燥的一种或者几种组合。

51、优选,步骤(3)所述的熔融共混包括密炼、单螺杆挤出、双螺杆挤出的一种或几种混合,加工温度为180-220℃,加工时间为3-20分钟。

52、优选,步骤(3)得到的改性石墨烯/聚烯烃(例如聚丙烯)复合物中石墨烯的含量为0.01-20%。

53、根据本发明的第二个实施方案,本发明还提供由上述方法所获得的(相容剂)改性石墨烯/聚烯烃复合物。其中石墨烯的质量百分比或重量百分比(即,石墨烯在复合物c中的质量分数或含量)是0.05-25wt%,优选0.1-20wt%,优选0.15-15wt%,优选0.20-13wt%,优选0.25-12wt%,优选0.30-10wt%,优选0.35-9wt%,优选0.40-8wt%,例如0.50、0.60、0.70、0.80、0.90、1.0、1.2、1.5、1.8、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5wt%,基于复合物(c)的总重量。

54、根据本发明的第三个实施方案,本发明还提供相容剂改性的石墨烯颗粒(b)。它是由包括以下步骤的制备方法所制备的:

55、(1)将膨胀石墨在强酸和强氧化剂的混合液中进行插层氧化,得到低氧化度的膨胀石墨;

56、(2)将步骤(1)得到的低氧化度膨胀石墨和相容剂乳液混合均匀,进行机械剥离,得到相容剂改性的石墨烯悬浮液(a);

57、(3)将步骤(2)得到的相容剂改性的石墨烯悬浮液(a)进行干燥,得到(干燥的)一种相容剂改性的石墨烯颗粒(b)。

58、也就是说,相容剂改性的石墨烯颗粒(b)是由根据第一个实施方案的上述方法的步骤(1)-(3)所制备的。

59、本技术中所使用的相容剂是(低分子量)聚烯烃型相容剂(即,未接枝改性或接枝改性的聚烯烃型相容剂),或聚醚型相容剂。上述相容剂乳液是由聚烯烃型相容剂(即,未接枝改性或接枝改性的聚烯烃型相容剂),或聚醚型相容剂在水中被乳化剂或表面活性剂进行乳化所形成的。乳液的固含量是如上所述,例如为1-50wt%。

60、优选,相容剂的数均分子量,即,聚烯烃型相容剂或聚醚型相容剂的数均分子量一般是在1000到70000之间,优选在1200-60000之间,更优选在1500-50000之间,例如2000、3000、4000、5000、6000、7000、8000、9000、10000、15000、20000、25000、30000、35000、40000。聚烯烃型相容剂是,例如,聚丙烯蜡和/或聚乙烯蜡(聚丙烯蜡、聚乙烯蜡、乙烯丙烯共聚蜡、聚乙烯共聚蜡等)。

61、用于配制上述相容剂乳液的乳化剂或表面活性剂是离子型表面活性剂(包括十二烷基苯磺酸钠、十二烷基硫酸钠、胆酸钠、十六烷基三甲基溴化铵等)和非离子型表面活性剂(异构十醇聚氧乙烯醚、十八醇聚氧乙烯醚、异辛基苯基聚氧乙烯醚、异辛基苯基聚氧乙烯醚等)的一种或者几种的组合。

62、本发明的技术方案可直接用于增强聚烯烃(例如聚丙烯或者聚乙烯等聚合物基体或基质),用于聚合物纳米复合材料的制备,也可直接用于功能油墨和涂料领域,或者将本方案的产品作为原料通过纺丝技术生产高性能改性聚烯烃纤维(例如聚丙烯纤维),或者通过熔喷技术生产抗病原体(细菌、抗病毒)的无纺布,或者通过其他技术手段用于其他相关领域。

63、对于本发明的制备方法而言,与现有技术相比具备以下优势:

64、通过将石墨烯的剥离和石墨烯改性聚烯烃(例如聚丙烯)母粒的制备相结合的技术方案,避免了高昂的石墨烯或者石墨烯衍生物的使用,极大地简化了工艺流程,降低了聚合物纳米复合材料的生产成本。

65、与传统石墨烯表面繁琐的修饰过程不同,本方案通过对前驱体膨胀石墨进行简单的结构设计,实现了膨胀石墨的高效剥离和分散,增强了石墨烯和聚烯烃(例如聚丙烯)基体的相互作用,有效解决了聚合物纳米复合材料制备难题。

66、本方案所提出的制备方法简单高效、绿色环保、成本低廉,具有很强的工业应用潜力。通过本方案得到的聚合物纳米复合材料综合性能优越,应用范围广泛。

67、对于本发明的实施方案中所提到的利用聚丙烯相容剂乳液通过机械剥离实现膨胀石墨的剥离和分散而言,另外,直接利用聚丙烯溶液(或者悬浊液)进行机械处理可以实现接近的效果,但不是优选的。另外,对于本发明的实施方案中所提到的通过液相机械加工剥离的方法而言,通过聚合物熔体加工同样可以实现。

68、这里的“聚丙烯溶液”(或者悬浊液)是指将聚丙烯在加热条件下溶于甲苯和/或二甲苯中所形成的溶液。“聚丙烯悬浊液”是指将聚丙烯添加到甲苯或者二甲苯中所形成的悬浊液。

69、本发明的优点

70、1、本发明不需要高昂的石墨烯或者石墨烯衍生物作为原料,可在液相加工过程中将膨胀石墨剥离成高质量石墨烯;

71、2、本发明避免了石墨烯繁琐的修饰过程,而是将石墨烯的剥离和改性有机结合在一起,将材料的生产和应用相结合,实现了石墨烯/聚丙烯复合材料的一体化制备;

72、3、本发明所提出的制备方法简单高效、绿色环保、成本低廉,具有重要的工业化应用价值;

73、4、本发明得到的复合物中石墨烯分散均匀,界面相互作用强,材料综合性能优越,应用范围广泛。

74、本发明所涉及到的所有原料均可在市面上购买。例如:膨胀石墨(青岛金科石墨有限公司);硫酸等强酸和高锰酸钾等氧化剂(国药化学试剂有限公司);马来酸酐接枝聚丙烯乳液(上海焦耳蜡业有限公司);等规聚丙烯(中国石油化工集团镇海炼化有限公司)。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315721.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。