一种改性石墨烯PTFE基涂层及其制备方法

- 国知局

- 2024-10-15 09:40:13

本发明涉及涂层,具体为一种改性石墨烯ptfe基涂层及其制备方法。

背景技术:

1、在海洋领域中,因海水具有高腐蚀性和复杂的机械应力,所以在海洋工程和船舶制造领域中,传统的材料难以满足长时间的使用要求,而ptfe基三层自润滑复合材料由金属基体、中间粘结层和ptfe基涂层构成。其中,金属基体可提供机械强度,中间粘结层能确保层间结合牢固,ptfe基涂层可提供一定的自润滑和耐磨特性。若将该材料应用于海水领域中,虽然能够一定程度上减少机械部件的摩擦磨损,但是其耐磨性能还不能达到可长期应用于海水领域的需求。

2、由于海水具有高的腐蚀性,而现有技术中的ptfe基涂层其内部结构比较疏松,经过长时间使用后,海水中的腐蚀介质易渗透至金属基体,导致涂覆有ptfe基涂层的基材也会被腐蚀。而石墨烯作为一种纳米级材料,具有优异的机械强度和耐腐蚀性能。当石墨烯添加到ptfe基体中,能够显著提高制备出来的涂层的耐磨性和力学性能,同时保持ptfe机体原有的耐化学腐蚀和低摩擦系数特点。但是现有技术中石墨烯在增强ptfe基涂层的性能的过程中会出现以下问题:一、石墨烯易团聚,加入到ptfe基体中没法很好的分散开,从而易导致制备出来的涂层涂覆于基材后,基材各处的耐磨性和力学性能差别很大;二、石墨烯与ptfe基体界面结合弱,导致石墨烯与ptfe基体之间的粘接性较差;三、ptfe基体自身有很多微孔和裂纹。其中上述的第一个问题以及第二个问题会严重影响制备出来的ptfe基涂层的耐磨性能,第三个问题会导致海水中的腐蚀介质通过ptfe基体渗透至金属基体,导致涂覆有ptfe基涂层的基材(即金属基体)在海水环境下仍然容易受到海水的腐蚀,从而导致其耐腐蚀性较差。

技术实现思路

1、为了解决现有技术中ptfe基涂层的耐磨和耐腐蚀性差的问题,本发明提供一种改性石墨烯ptfe基涂层。

2、为达到以上目的,本发明采用的技术方案为:一种改性石墨烯ptfe基涂层,其原料按重量份计为:40-80份ptfe粉末、1-10份偶联剂、5-15份芳纶、0.5-8份石墨烯、70-90份三水硝酸铜、15-25份聚酰亚胺。

3、作为上述方案的进一步改进,所述三水硝酸铜用于与所述石墨烯混合制备得到铜包覆石墨烯粉末,所述偶联剂用于对所述铜包覆石墨烯粉末进行改性,得到改性石墨烯粉末。

4、作为上述方案的进一步改进,所述偶联剂为十七氟葵基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷、十三氟辛基三乙氧基硅烷中的一种或多种。

5、作为上述方案的进一步改进,所述偶联剂用于分别提高所述芳纶和所述ptfe的界面结合力、所述石墨烯和所述ptfe的界面结合力以及所述聚酰亚胺和所述ptfe的界面结合力。

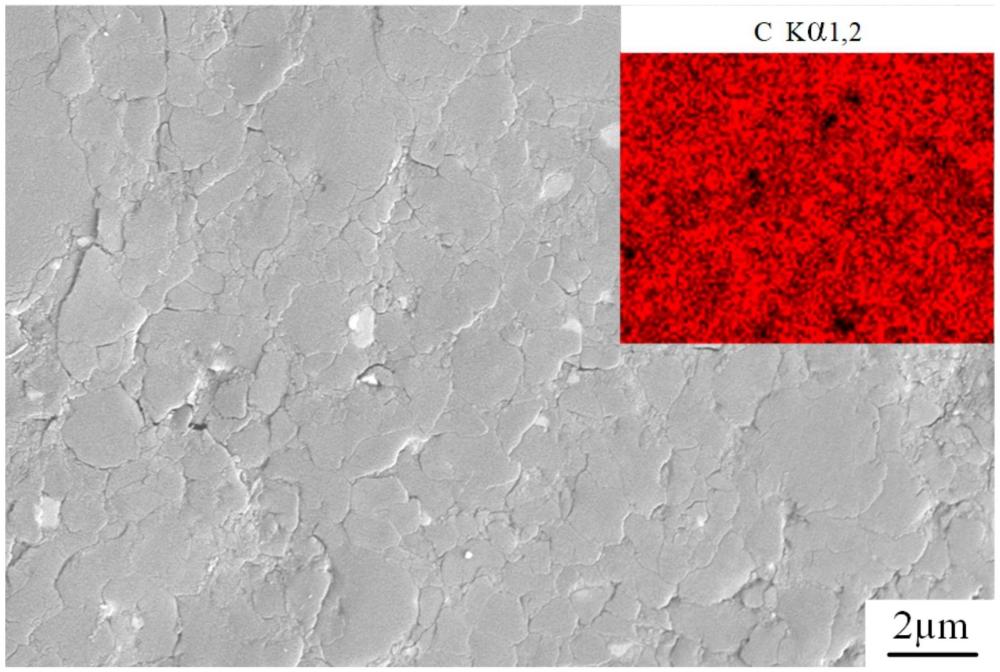

6、作为上述方案的进一步改进,所述石墨烯的粒径为2μm-7μm。

7、一种改性石墨烯ptfe基涂层的制备方法,其包括以下步骤:

8、制备铜包覆石墨烯粉末;

9、将偶联剂加入无水乙醇中,搅拌使其溶解,得到混合液一,再将制备好的所述铜包覆石墨烯粉末加入到所述混合液一中,并对其进行超声和搅拌,得到所述混合液二;再用盐酸调节所述混合液二的ph,使得所述混合液二的ph为4~5;再将所述混合液二水浴加热后冷却至室温,并用去离子水洗涤过滤,并真空干燥后得到所述改性石墨烯粉末;

10、将所述改性石墨烯粉末加入ptfe分散液中,依次进行搅拌、过滤以及烘干得到改性石墨烯ptfe复合粉体;

11、在所述改性石墨烯ptfe复合粉体中分别加入芳纶和聚酰亚胺,并混合均匀即制得混合泥料;

12、将混合泥料均匀铺展在铜粉板上,使用轧机轧制,得到表层涂覆有混合泥料的板材;

13、再将表层涂覆有混合泥料的板材放入烧结装置中进行塑化,塑化温度为370℃,塑化时间为4h,升温速度为10℃/min,烧结完成后随烧结装置冷却至室温,即制得带有所述改性石墨烯ptfe基涂层的板材。

14、作为上述方案的进一步改进,所述铜包覆石墨烯粉末采用原位生成法进行制备。

15、作为上述方案的进一步改进,所述铜包覆石墨烯粉末的制备包括以下步骤:

16、将石墨烯分散在600ml乙醇溶液中,超声后并进行磁力搅拌得到混合液三;

17、依次向所述混合液三中加入三水硝酸铜以及葡萄糖溶液,并搅拌一段时间得到混合液四;

18、将浓度为5mol/l、体积为500ml的naoh溶液分三次滴加到所述混合液四中,完成滴加后搅拌3小时,再将搅拌后的溶液过滤,得到固体产物;将所述固体产物用去离子水多次洗涤并抽滤烘干,即制得所述铜包覆石墨烯粉末。

19、作为上述方案的进一步改进,所述ptfe分散液是通过将ptfe粉末加入蒸馏水中,进行机械搅拌同时超声分散2h得到。

20、作为上述方案的进一步改进,调节好ph值的所述混合液二在50℃的水浴锅中反应30min,再升温至70℃后反应30min,最后冷却至室温。

21、作为上述方案的进一步改进,冷却至室温后的所述混合液二用去离子水洗涤过滤3次,并在60℃真空干燥,干燥后得到所述改性后的石墨烯粉末。

22、作为上述方案的进一步改进,制备好的所述改性后的石墨烯粉末加入ptfe分散液后,对其进行机械搅拌1h,再真空抽滤,最后在100℃下烘干9h得到改性石墨烯ptfe复合粉体。

23、一种改性石墨烯ptfe基复合板材,其包括通过上述制备方法制备出来的改性石墨烯ptfe基涂层。

24、与现有技术相比,本发明的有益效果在于:

25、(1)本发明中采用偶联剂对铜包覆石墨烯进行偶联改性,提高石墨烯在ptfe表面的覆盖率,改善ptfe基体自身的微孔和裂纹缺陷,提高了制备出来的ptfe基涂层的耐腐蚀性能。

26、(2)本发明通过原位生成法制备铜包覆石墨烯粉体,使得铜纳米颗粒能够均匀地分布在石墨烯片层表面及褶皱处,改善了石墨烯的分散性,提高制备出来的ptfe基涂层的耐磨性。

27、(3)本发明通过在石墨烯表面包覆铜纳米颗粒,能够有效地改善石墨烯和ptfe基体之间的界面结合力,从而使得制备出来的ptfe基涂层中ptfe基体与填料之间结合力增强,由此提高其耐磨性。

28、(4)本发明制备出来的ptfe基涂层具备良好的耐磨性和耐腐蚀性,可将其应用于海洋领域中的设备中,通过对海洋领域中的一些装置涂覆本发明制备出来的ptfe基涂层,能够提高这些装置的耐磨性和耐腐蚀性,避免其因长期浸泡在海水中而易发生腐蚀的情况,从而延长这些装置的使用寿命。

技术特征:1.一种改性石墨烯ptfe基涂层,其特征在于,其原料按重量份计为:40-80份ptfe粉末、1-10份偶联剂、5-15份芳纶、0.5-8份石墨烯、70-90份三水硝酸铜、15-25份聚酰亚胺;

2.一种改性石墨烯ptfe基涂层,其特征在于,所述石墨烯的粒径为2μm-7μm。

3.一种改性石墨烯ptfe基涂层的制备方法,其特征在于,其包括以下步骤:

4.如权利要求3所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,所述铜包覆石墨烯粉末采用原位生成法进行制备。

5.如权利要求3所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,所述铜包覆石墨烯粉末的制备包括以下步骤:

6.如权利要求3所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,所述ptfe分散液是通过将ptfe粉末加入蒸馏水中,进行机械搅拌同时超声分散2h得到。

7.如权利要求3所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,调节好ph值的所述混合液二在50℃的水浴锅中反应30min,再升温至70℃后反应30min,最后冷却至室温。

8.如权利要求7所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,冷却至室温后的所述混合液二用去离子水洗涤过滤3次,并在60℃真空干燥,干燥后得到所述改性后的石墨烯粉末。

9.如权利要求7所述的改性石墨烯ptfe基涂层的制备方法,其特征在于,制备好的所述改性后的石墨烯粉末加入ptfe分散液后,对其进行机械搅拌1h,再真空抽滤,最后在100℃下烘干9h得到改性石墨烯ptfe复合粉体。

10.一种改性石墨烯ptfe基复合板材,其特征在于,其包括如权利要求3-9中任一项所述的改性石墨烯ptfe基涂层的制备方法制备出来的改性石墨烯ptfe基涂层。

技术总结本发明涉及涂层技术领域,尤其涉及一种改性石墨烯PTFE基涂层。一种改性石墨烯PTFE基涂层,其原料按重量份计为:40‑80份PTFE粉末、1‑10份偶联剂、5‑15份芳纶、0.5‑8份石墨烯、70‑90份三水硝酸铜、15‑25份聚酰亚胺。三水硝酸铜用于与石墨烯混合制备得到铜包覆石墨烯粉末,偶联剂用于对铜包覆石墨烯粉末进行改性,得到改性石墨烯粉末。偶联剂为十七氟葵基三乙氧基硅烷、γ‑氨丙基三乙氧基硅烷、十三氟辛基三乙氧基硅烷中的一种或多种。本发明中采用偶联剂对铜包覆石墨烯进行偶联改性,改性PTFE与填料之间的相容性,从而使得PTFE与填料的界面结合更加紧密,提高其耐磨性。此外偶联剂也能大大降低PTFE基体自身的微孔和裂纹缺陷,从而提高制备出来的PTFE基涂层的耐腐蚀性。技术研发人员:尹延国,黄杉,方小亮,苗继琳,李聪敏,鲁正,许明,郑旺旺受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314943.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。