一种纸张表面施胶剂及其制备方法与流程

- 国知局

- 2024-10-15 10:03:43

本发明涉及一种纸张表面处理剂,具体涉及一种纸张表面施胶剂及其制备方法。

背景技术:

1、在现代造纸行业中,随着造纸涂布技术的发展我们对涂布颜料助剂也提出了更高的要求,涂料不仅保护着被涂覆物体的价值,同时由于其丰富的色彩也起到了很好的装饰作用。如今,随着人们的环保意识不断提高,水性涂料的发展得到了大力倡导,涂料中的固体成分如颜料和填料占据着重要的组成部分。

2、常规的纸张和纸板的主要成分是植物纤维,并且该类纤维具有良好的吸湿性,由于湿纸中纤维间的狭小空隙对水起到毛细管吸引作用,所以没有经过处理的纸张容易吸收水份。因此施胶就成了造纸生产过程的必不可缺的工艺,通过添加施胶剂并在一定工艺条件下对纸浆、纸页或纸板进行加工处理,目的是使纸张表面形成一层疏水保护膜,起到抗水的作用,减少植物纤维的亲水性能。

3、目前市场纸张的发展方向,特别是瓦楞纸、板纸的发展有着越来越严峻问题,主要体现在克重减少、纸浆品质变差、内部施胶纸张质量不稳定等问题,所以需要一种优异的纸张表胶剂,去保护和控制成品纸张的抗水性能,提高纸张强度以及具有快速熟化的性能。目前市面上的施胶剂种类较多,用量大,成本高,且总体效果不够全面。

技术实现思路

1、为克服上述缺点,本发明的目的之一在于提供一种纸张表面施胶剂,以提高对纸张或纸板的防水性能、提高纸张表面强度、达到快速熟化的全面性能,且表面施胶剂加入量少,效果明显且更全面,降低成本,绿色环保。

2、为了达到以上目的,本发明采用的技术方案是:一种纸张表面施胶剂,包括阳离子性单体、疏水性单体、改性单体、阳离子淀粉、苯乙烯、丙烯酸丁酯和丙烯酸羟乙酯。

3、进一步地,按重量计,阳离子性单体为2-4份、疏水性单体为3-6份、改性单体为1-2份、阳离子淀粉为40-80份、苯乙烯为60-120份、丙烯酸丁酯为40-80份和丙烯酸羟乙酯为6-12份。

4、示例性地,阳离子性单体为2份、2.5份、3份、3.5份、4份或其中的任意两者组成的范围;

5、疏水性单体为3份、4份、5份、6份或其中的任意两者组成的范围;

6、改性单体为1份、1.5份、2份或其中的任意两者组成的范围;

7、阳离子淀粉为40份、50份、60份、70份、80份或其中的任意两者组成的范围;

8、苯乙烯60份、70份、80份、90份、100份、110份、120份或其中的任意两者组成的范围;

9、丙烯酸丁酯为40份、50份、60份、70份、80份或其中的任意两者组成的范围;

10、丙烯酸羟乙酯为6份、7份、8份、9份、10份、11份、12份或其中的任意两者组成的范围。

11、进一步地,还包括改性硅灰石0.2-0.5份,改性膨润土0.2-0.5份,聚酰胺聚脲树脂1.0-2.0份。

12、示例性地,改性硅灰石为0.2份、0.3份、0.4份、0.5份或其中的任意两者组成的范围;改性膨润土为0.2份、0.3份、0.4份、0.5份或其中的任意两者组成的范围;聚酰胺聚脲树脂为1.0份、1.1份、1.2份、1.3份、1.4份、1.5份、1.7份、1.8份、1.9份、2.0份或其中的任意两者组成的范围。

13、进一步地,所述改性硅灰石为利用硅烷偶联剂kh-550和十二胺共同改性的600目纤维状造纸级硅灰石,所述硅灰石的莫氏硬度范围为5.0-5.5;

14、所述改性膨润土为硫酸酸化法改性的膨润土;

15、所述聚酰胺聚脲树脂含量为50%。

16、进一步地,所述疏水性单体和所述改性单体重量比为1.0-3.0:1。示例性地,所述疏水性单体和所述改性单体重量比为1.0:1、1.5:1、2.0:1、2.5:1、3.0:1。

17、进一步地,所述阳离子性单体选自二甲基二烯丙基氯化铵、二甲胺基丙基甲基丙烯酰胺中的一种或两种;

18、所述疏水性单体选自丙烯酸苄酯、甲基丙烯酸苄基酯、2-苄基丙烯酸甲酯中的一种或多种;

19、所述改性单体选自二乙烯基四甲基二硅氧烷、四甲基四乙烯基环四硅氧烷、六甲基六乙烯基环六硅氧烷的一种或多种;

20、所述阳离子淀粉为阳离子木薯变性淀粉,按重量计,含量为88%。

21、进一步地,还包括a-淀粉酶0.05-0.10份、阳离子乳化剂3-5份和冰醋酸6-10份;示例性地,a-淀粉酶为0.05份、0.06份、0.07份、0.08份、0.09份、0.10份或其中的任意两者组成的范围;阳离子乳化剂为3份、3.5份、4份、4.5份、5份或其中的任意两者组成的范围,冰醋酸为6份、7份、8份、9份、10份或其中的任意两者组成的范围;。

22、所述a-淀粉酶为液体中温a-淀粉酶,酶活性为4000u/g;

23、所述阳离子乳化剂为十二烷基二甲基苄基氯化铵、苄基三甲基氯化铵中的一种或两种。

24、进一步地,还包括引发剂和还原剂,所述引发剂包括过硫酸铵、过硫酸钾、过硫酸钠中的一种或多种;所述还原剂包括亚硫酸氢钠、亚硫酸氢钾、亚硫酸氢铵中的一种或多种。

25、本发明的另一目的在于提供一种纸张表面施胶剂的制备方法,包括如下步骤:

26、s1、制备预乳化液a:向乳化釜中加入50-100份水和3-5份阳离子乳化剂,搅拌均匀,再依次加入60-120份苯乙烯、40-80份丙烯酸丁酯、6-12份丙烯酸羟乙酯、3-6疏水性单体、2-4份阳离子性单体、1-2份改性单体,均匀搅拌,搅拌转速为300-400r/min,搅拌时间为20-30min,制备出预乳化液a;

27、s2、制备引发剂溶液b:将3-6份引发剂溶解于45-90份的水中,配制成引发剂溶液b;

28、s3、制备还原剂溶液c:将0.5-1份还原剂溶解于10-20份的水中,配制成还原剂溶液c;

29、s4、向反应釜中加入230-460份水、40-80份阳离子淀粉、0.05-0.10份a-淀粉酶,搅拌均匀并加热,进一步升温至70-80℃,保温搅拌反应20-40min;保温反应结束后,向反应釜中加入6-10份的冰醋酸终止酶解反应,并保温反应5-10min;

30、s5、加入部分预乳化液a,加入预乳化液a占s1中配制的预乳化液a质量的10%,再加部分引发剂溶液b进行水溶性聚合反应,加入引发剂溶液b占s2中配制的引发剂溶液b质量的20%,反应时间20-30min;

31、把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入进行乳液聚合反应,反应温度75-83℃,剩余的预乳化液a滴加反应时间为90-120min,剩余的引发剂溶液b滴加反应时间为100-130min,待反应结束后,保温反应约60-90min;

32、s6、保温结束,降温至70-75℃,滴加还原剂溶液c,20-30min滴完,保温反应20-30min;

33、s8、降温至40℃以下,分别加入0.2-0.5份改性硅灰石和0.2-0.5份改性膨润土搅拌30-40min后,再加入1.0-2.0份聚酰胺聚脲树脂(papu)进一步搅拌30-40min,加入适量的水调节产品固含量至29%-31%,即得最终产品。

34、本发明的有益效果是:

35、1)本发明纸张表面施胶剂引进多种功能性单体,包括疏水性单体、阳离子性单体和改性单体,结合苯乙烯、丙烯酸丁酯、丙烯酸羟乙酯等单体对阳离子淀粉进行接枝共聚改性,得到一种多功能高分子共聚物,相对成本低;在成膜后可以有效交联结合在纸张纤维表面,并在纸张表面形成多维的空间疏水网络结构,达到有效降低纸张cobb值和提高纸张强度的双重作用,从而有效提高纸张抗水性能和纸张表面强度的作用。

36、2)通过控制疏水性单体甲基丙烯酸苄基酯和改性单体四甲基四乙烯基环四硅氧烷质量比为1.0-3.0:1,结合一定数量的阳离子性单体,使阳离子性表胶剂聚合物主链结构上带有更多数量的疏水性阳离子基团化支链,可以使表胶剂在结合纸张纤维时,少量使用,就可以达到很好的抗水防潮效果和提高纸张强度。

37、3)引进含硅氧烷基的改性单体(二乙烯基四甲基二硅氧烷、四甲基四乙烯基环四硅氧烷、六甲基六乙烯基环六硅氧烷的一种或多种),利用有机硅单体的交联疏水作用,结合原有高分子聚合物中含有的疏水性酯基、羟基,形成含多种疏水基团层层叠加的强抗水作用,进一步提高纸张整体的耐水性。

38、4)引入经过硅烷偶联剂kh-550和十二胺共同改性的600目纤维状造纸级硅灰石和经过硫酸酸化法改性的膨润土共同作用,可以使表胶剂高分子聚合物牢牢吸附在纸张表面,并且在纸张表面形成高硬度的多维网状保护膜结构,从而对原有纸张保护膜进行全面的抗水提升和硬度加固,从而明显提升表胶剂的成膜抗水性能以及成膜强度,使共同微观改性后的表胶剂抗水性能更优,强度更硬。

39、5)本发明表胶剂在加入含有淀粉的应用评估体系中,可以使表胶剂、淀粉体系及纸张纤维之间进行更有效的交联结合作用,并结合表胶剂中含有的聚酰胺聚脲树脂(papu)使原有的表胶剂迅速成膜熟化,更加牢固的吸附在纸张表面,从而进一步提升纸张的抗水性能和整体稳定性能。

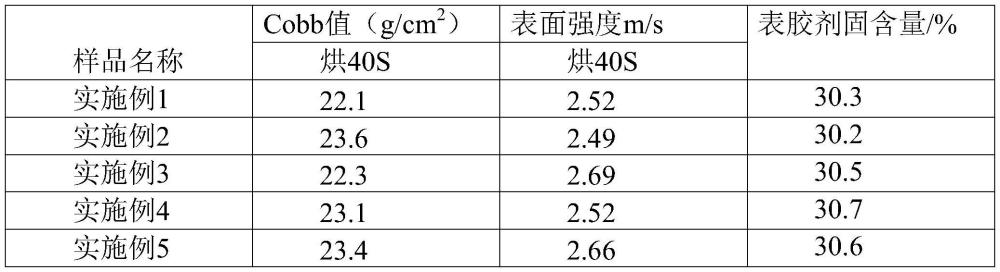

40、6)由表胶性能对比实验得知,本发明的纸张表胶剂有很好的抗水效果;且与目前市售表胶剂统一添加量进行应用评估比较,发现本发明表胶剂用量更少,效果更好,成本低。本发明的纸张表胶剂在用于纸板瓦伦纸等纸张后,所得到的成品纸张具有优异的耐水效果和良好的纸张强度,提高成纸平滑度及光泽度。

41、具体实施方式

42、为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

43、除了在操作实施例中所示以外或另外表明之外,所有在说明书和权利要求中表示成分的量、物化性质等所使用的数字理解为在所有情况下通过术语“约”来调整。因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。

44、申请人发现,目前市场纸张的发展方向,特别是瓦楞纸、板纸的发展有着越来越严峻问题,主要体现在克重减少、纸浆品质变差、内部施胶纸张质量不稳定等问题,所以需要一种优异的纸张表胶剂,去保护和控制成品纸张的抗水性能,提高纸张强度以及具有快速熟化的性能。目前市面上的施胶剂种类较多,用量大,成本高,且总体效果不够全面。

45、针对上面技术问题,本发明提供一种纸张表面施胶剂,纸张表面施胶剂通过引进多种功能性特定比例单体进行乳化聚合反应,得到一种多功能高分子共聚物,其表胶剂聚合物中含有的大量的疏水性酯基、烃基、硅氧烷基等基团,成膜后可以有效交联结合在纸张纤维表面,并在纸张表面形成多维的空间疏水网络结构,达到有效降低纸张cobb值和提高纸张表面强度的双重作用;少量结合改性硅灰石和改性膨润土,使表胶剂高分子聚合物更加牢固均匀地吸附在纸张表面,从而对原有纸张保护膜进行全方面的抗水提升和硬度加固;另一方面加入适量的聚酰胺聚脲树脂(papu)对施胶剂聚合物进行协调优化改性,使表胶剂在纸张表面熟化更迅速,进一步提高与纸张纤维的交联结合性能,提高纸张整体的抗水性和强度。

46、纸张表面施胶剂具体制备步骤为:

47、s1、制备预乳化液a:向乳化釜中加入50-100份水和3-5份阳离子乳化剂,搅拌均匀,再依次加入60-120份苯乙烯、40-80份丙烯酸丁酯、6-12份丙烯酸羟乙酯、3-6疏水性单体、2-4份阳离子性单体、1-2份改性单体,均匀搅拌,搅拌转速为300-400r/min,搅拌时间为20-30min,制备出预乳化液a。

48、所述阳离子乳化剂选自十二烷基二甲基苄基氯化铵、苄基三甲基氯化铵中的一种或两种。

49、所述疏水性单体选自丙烯酸苄酯、甲基丙烯酸苄基酯、2-苄基丙烯酸甲酯中的一种或多种;

50、所述阳离子性单体选自二甲基二烯丙基氯化铵、二甲胺基丙基甲基丙烯酰胺中的一种或两种;

51、所述改性单体选自二乙烯基四甲基二硅氧烷、四甲基四乙烯基环四硅氧烷、六甲基六乙烯基环六硅氧烷的一种或多种。

52、s2、制备引发剂溶液b:将3-6份引发剂溶解于45-90份的水中,配制成引发剂溶液b;所述引发剂选自过硫酸铵、过硫酸钾、过硫酸钠中的一种或多种。

53、s3、制备还原剂溶液c:将0.5-1份还原剂溶解于10-20份的水中,配制成还原剂溶液c;所述还原剂选自亚硫酸氢钠、亚硫酸氢钾、亚硫酸氢铵中的一种或多种。

54、s4、向反应釜中加入230-460份水、40-80份阳离子淀粉、0.05-0.10份a-淀粉酶,搅拌均匀并加热,进一步升温至70-80℃,保温搅拌反应20-40min;保温反应结束后,向反应釜中加入6-10份的冰醋酸终止酶解反应,并保温反应5-10min;

55、所述阳离子淀粉为阳离子木薯变性淀粉,按重量计,含量为88%。所述a-淀粉酶为液体中温a-淀粉酶,酶活性为4000u/g。

56、s5、加入部分预乳化液a,加入预乳化液a占s1中配制的总预乳化液a质量的10%,1min后再加部分引发剂溶液b进行水溶性聚合反应,加入引发剂溶液b占s2中配制的引发剂溶液b质量的20%,反应时间20-30min;

57、把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入进行乳液聚合反应,反应温度75-83℃,剩余的预乳化液a滴加反应时间为90-120min,剩余的引发剂溶液b滴加反应时间为100-130min,待反应结束后,保温反应约60-90min;

58、s6、保温结束,降温至70-75℃,滴加还原剂溶液c,20-30min滴完,保温反应20-30min;

59、s7、降温至40℃以下,分别加入0.2-0.5份改性硅灰石和0.2-0.5份改性膨润土搅拌30-40min后,再加入1.0-2.0份聚酰胺聚脲树脂(papu)进一步搅拌30-40min,加入适量的水调节产品固含量,即得最终产品,所述纸张表面施胶剂的固含量为29%-31%。聚酰胺聚脲树脂(papu)购买于无锡市田鑫化工有限公司,型号为lwr-02(papu)

60、实施例

61、下述实施例更具体地描述了本发明公开的内容,这些实施例仅仅用于阐述性说明,因为在本发明公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

62、实施例1

63、s1、向预乳化器中加入50g水、3g阳离子乳化剂十二烷基二甲基苄基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、3g甲基丙烯酸苄基酯、2g二甲基二烯丙基氯化铵、1g四甲基四乙烯基环四硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

64、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

65、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

66、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至70℃,保温搅拌反应20min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应10min;

67、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间20min;把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度75℃,剩余的预乳化液a滴加反应时间为90min,剩余的引发剂溶液b滴加反应时间为100min,待反应结束后,保温反应约90min;

68、s6、保温结束,降温至70℃,滴加还原剂溶液c,且约30min滴完,保温反应20min;

69、s7、降温至40℃以下,分别加入0.2g改性硅灰石和0.2g改性膨润土搅拌30-40min后,再加入1.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌30min,加入适量的水调节产品至固含量为30.3%,即得纸张表面施胶剂。

70、实施例2

71、s1、向预乳化器中加入50g水、3g阳离子乳化剂十二烷基二甲基苄基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、2g甲基丙烯酸苄基酯、1g2-苄基丙烯酸甲酯、2g二甲基二烯丙基氯化铵、1g四甲基四乙烯基环四硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

72、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

73、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

74、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至80℃,保温搅拌反应40min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应10min;

75、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间20min;

76、把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度75-83℃,剩余的预乳化液a滴加反应时间为120min,剩余的引发剂溶液b滴加反应时间为100min,待反应结束后,保温反应约60min;

77、s6、保温结束,降温至75℃,滴加还原剂溶液c,且约20-30min滴完,保温反应20min;

78、s7、降温至40℃以下,分别加入0.2g改性硅灰石和0.2g改性膨润土搅拌30min后,再加入1.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌40min,加入适量的水调节产品至固含量为30.2%,即得纸张表面施胶剂。

79、实施例3

80、s1、向预乳化器中加入50g水、3g阳离子乳化剂十二烷基二甲基苄基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、3g甲基丙烯酸苄基酯、2g二甲基二烯丙基氯化铵、1g四甲基四乙烯基环四硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

81、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

82、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

83、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至80℃,保温搅拌反应30min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应5min;

84、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间20-30min;把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度80℃,剩余的预乳化液a滴加反应时间为100min,剩余的引发剂溶液b滴加反应时间为120min,待反应结束后,保温反应约80min;

85、s6、保温结束,降温至70℃,滴加还原剂溶液c,且约30min滴完,保温反应20min;

86、s7、降温至40℃以下,分别加入0.5g改性硅灰石和0.5g改性膨润土搅拌30-40min后,再加入1.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌35min,加入适量的水调节产品至固含量为30.5%,即得纸张表面施胶剂。

87、实施例4

88、s1、向预乳化器中加入50g水、1.5g阳离子乳化剂十二烷基二甲基苄基氯化铵和1.5g阳离子乳化剂苄基三甲基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、1.5g甲基丙烯酸苄基酯、1.5g 2-苄基丙烯酸甲酯、2g二甲基二烯丙基氯化铵、0.5g四甲基四乙烯基环四硅氧烷、0.5g二乙烯基四甲基二硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

89、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

90、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

91、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至80℃,保温搅拌反应20min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应5min;

92、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间20min;

93、把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度83℃,剩余的预乳化液a滴加反应时间为120min,剩余的引发剂溶液b滴加反应时间为100min,待反应结束后,保温反应约90min;

94、s6、保温结束,降温至75℃,滴加还原剂溶液c,且约30min滴完,保温反应20min;

95、s7、降温至40℃以下,分别加入0.2g改性硅灰石和0.2g改性膨润土搅拌30-40min后,再加入2.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌30min,加入适量的水调节产品至固含量为30.7%,即得纸张表面施胶剂。

96、实施例5

97、s1、向预乳化器中加入50g水、1.5g阳离子乳化剂十二烷基二甲基苄基氯化铵和1.5g阳离子乳化剂苄基三甲基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、1.5g甲基丙烯酸苄基酯、1.5g丙烯酸苄酯、2g二甲基二烯丙基氯化铵、0.5g四甲基四乙烯基环四硅氧烷、0.5g二乙烯基四甲基二硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

98、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

99、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

100、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至70-80℃,保温搅拌反应20min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应5min;

101、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间20min;把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度75℃,剩余的预乳化液a滴加反应时间为90min,剩余的引发剂溶液b滴加反应时间为130min,待反应结束后,保温反应约60min;

102、s6、保温结束,降温至75℃,滴加还原剂溶液c,且约20min滴完,保温反应30min;

103、s7、降温至40℃以下,分别加入0.5g改性硅灰石和0.5g改性膨润土搅拌40min后,再加入1.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌30min,加入适量的水调节产品至固含量为30.6%,即得纸张表面施胶剂。

104、实施例6

105、s1、向预乳化器中加入50g水、3g阳离子乳化剂十二烷基二甲基苄基氯化铵,在搅拌条件下依次加入60g苯乙烯,40g丙烯酸丁酯、6g丙烯酸羟乙酯、1g甲基丙烯酸苄基酯、1g丙烯酸苄酯、1g 2-苄基丙烯酸甲酯、2g二甲基二烯丙基氯化铵、0.5g四甲基四乙烯基环四硅氧烷、0.5g六甲基六乙烯基环六硅氧烷在400r/min搅拌速率下搅拌30min后,制备预乳化液a;

106、s2、把3g的过硫酸铵加入到45g的水中溶解,制备引发剂溶液b;

107、s3、把0.5g的亚硫酸氢钠加入到10g的水中溶解,制备还原剂溶液c;

108、s4、向反应容器中加入230g水、40g阳离子淀粉、0.05g a-淀粉酶,搅拌均匀并加热,进一步升温至70℃,保温搅拌反应20min;保温反应结束后,向反应釜中加入6g的冰醋酸终止酶解反应,并保温反应5min;

109、s5、加入16.5g预乳化液a,再加入9.6g的引发剂溶液b进行水溶性聚合反应,反应时间30min;把剩余的预乳化液a、剩余的引发剂溶液b以滴加的方式加入反应中进行聚合反应,反应温度75℃,剩余的预乳化液a滴加反应时间为120min,剩余的引发剂溶液b滴加反应时间为100min,待反应结束后,保温反应约90min;

110、s6、保温结束,降温至70℃,滴加还原剂溶液c,且约30min滴完,保温反应20min;

111、s7、降温至40℃以下,分别加入0.2g改性硅灰石和0.2g改性膨润土搅拌30min后,再加入1.0g聚酰胺聚脲树脂lwr-02(papu)进一步搅拌40min,加入适量的水调节产品至固含量为30.3%,即得纸张表面施胶剂。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316287.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表