一种磁粉厂废水处理及资源回收和利用方法与流程

- 国知局

- 2024-10-15 10:08:28

本发明涉及废水处理和资源化利用,尤其是涉及一种磁粉厂废水处理及资源回收和利用方法。

背景技术:

1、磁粉厂生产过程中需要用到大量的水资源。现阶段优化工艺下,大部分水资源能够做到生产上循环利用,外排量较少,且处理污水的工艺目的主要是为了达到污水排放要求以及循环利用的生产指标,处理后的固体资源分离回用方面尚有不足。同时由于污水处理前中含有大量fe3+,常规方式用碱调节ph后沉淀的fe(oh)3颗粒太细,压滤处理效率较低。

2、现有技术中,cn112299630a公开了一种从制备粘结永磁铁氧体磁粉的废水中回收氯化钠的装置和方法。该发明提供的装置和方法利用制备粘结永磁铁氧体磁粉过程中产生的热量对废水进行结晶、浓缩,并且能对废水中的盐进行分离。但其并未提到系统的磁粉厂污水处理方法,也未提出对cu等金属回收的方法。

3、cn201410530017.8公开了一种锰锌铁氧体生产废水的处理方法,包括以下步骤:将锰锌铁氧体生产废水粗过滤后,在调节池中将废水ph调至6.5-7.5,然后在混凝沉淀池中搅拌下加入絮凝剂,搅拌混合后沉淀,上清水即为达标后的排水。该方法也仅限于使污水排放达标,无法回收利用其他金属,且并未提及铁红回收应用。

4、cn110395770a公开了一种利用污泥料生产铁红的方法,该方案虽然提到了铁红资源化,但其中的杂质金属离子并没有被去除,同时需要维持95℃高温,消耗较大的能量。

5、其他也有一些文献中提到了将污水处理后回收铁红用于永磁体生产等方案,虽然具有一定的理论可行性,但由于污水处理回收的铁氧体成分混杂,纯度较低,需要匹配相应的提纯产线,这就会扩大成本,导致无法适用于生产。本发明旨在进一步分离污泥中的杂质金属离子,进一步提高铁红回收用于铁氧体制造的可行性,同时在达到污水排放标准的情况下,富集分离沉淀部分含有的cu、sr等杂质,使其能够作为永磁铁氧体原料回收。

技术实现思路

1、本发明是为了克服现有技术中存在的上述问题,提供一种磁粉厂废水处理及资源回收和利用方法,可以对废水中的cu、碱土金属等金属离子进行回收,减少回收铁红中的杂质,提高其铁氧体含量,使其可以直接用于粘结永磁铁氧体磁粉及烧结永磁铁氧体磁粉的制备,实现资源化利用。

2、为了实现上述目的,本发明采用以下技术方案:

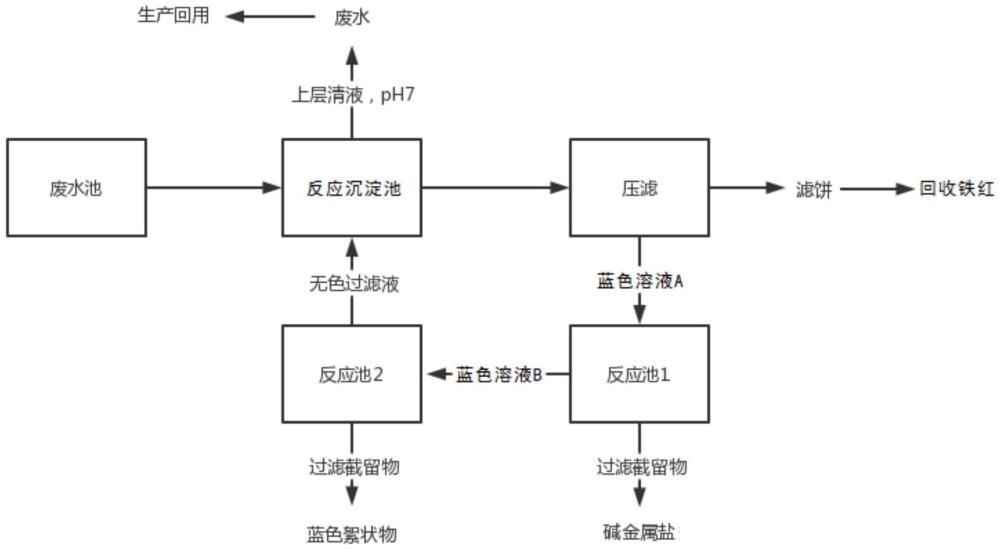

3、第一方面,本发明提供了一种磁粉厂废水处理及资源回收方法,包括如下步骤:

4、(1)将废水通入反应沉淀池,曝气,并加入碱液调节废水ph至中性,反应沉淀后排出上层清液;

5、(2)在步骤(1)沉淀所得的底层絮状物中加入多元羧酸和氢氧化物,然后加入絮凝剂,搅拌后进一步沉淀,得到蓝色溶液a和絮状沉淀;将所得的絮状沉淀压滤、烘干、粉碎后得到回收铁红;

6、(3)将蓝色溶液a的ph调节至9~10.5,析出白色沉淀并获得蓝色溶液b;将白色沉淀过滤得到碱土金属盐;

7、(4)将蓝色溶液b的ph调节至11~12,得到蓝色絮状沉淀,过滤后余液排入步骤(1)所述的反应沉淀池中与废水混合。

8、本发明步骤(1)中先对废水进行曝气并加入碱液将废水ph调节至中性,曝气的主要目的是降低亚铁带来的cod并具有搅拌作用,调节ph至中性后fe3+、cu2+及碱土金属离子可形成氢氧化物沉淀,上层清液满足《污水综合排放标准》gb 8978-1996三级标准要求。磁粉厂废水中,可能含有的cr6+是主要监控的环境危害离子,由于在磁粉生产工艺对中cr6+已经重点监控,并且废水中本身含有fe2+,能够将cr6+还原为cr3+,且ph调节过程中产生的fe(oh)3胶体等具有吸附作用,主要金属离子均被吸附,上层清液中cr6+含量达到排放标准。排出的上层清液中含有的少量金属离子主要为na+,k+等轻金属,可进行生产回用,主要用作产品的冷却水等,冷却时蒸发消耗大量的水。

9、排出上层清液后,底层絮状物中由于fe(oh)3过细,无法实现压滤,导致无法通过压滤等方式实现快速脱水,因此需要对其进行进一步絮凝。本发明步骤(2)在加入絮凝剂前,先加入多元羧酸和氢氧化物,可以起到助凝的效果,降低pam的用量,并且加入多元羧酸和氢氧化物可以将沉淀中的铜离子和碱土金属离子溶出,然后再加入絮凝剂进行絮凝,得到含有铜离子和碱土金属离子的蓝色溶液a和主要成分为fe(oh)3的絮状沉淀;将絮状沉淀压滤、干燥、粉碎后得到的回收铁红氧化铁含量高,能够达到98%以上,cu、碱土金属等金属离子杂质含量少,可以直接用于低端粘结永磁铁氧体磁粉及烧结永磁铁氧体磁粉制备中(低端产品中,氧化铁含量在98.5以上)。由于制备铁氧体时原料中cu2+含量极少(<0.05%),因此现有技术中对磁粉厂废水中的铁红进行回收时,并未关注cu2+的分离。而本发明研究发现,未加多元羧酸和氢氧化物之前,cu在絮凝物中富集,含量能够接近10wt%,若不将其分离,会大大影响回收铁红的后续资源化利用。步骤(1)中先将上层清液排出,能够减少后续工作中水处理量,防止pam过度稀释,减少沉淀时间,并且能够提高蓝色溶液a的金属离子浓度。步骤(2)中烘干过程包括将fe(oh)3分解为fe2o3。

10、将fe(oh)3沉淀回收后,再将蓝色溶液a的ph调节至9~10.5,可回收获得碱土金属盐,其主要成分为锶盐和极少量的钡盐或钙盐。然后再将获得的蓝色溶液b的ph调节至11~12,将其中的铜离子沉淀回收,最终得到的余液可进入反应沉淀池中与废水混合继续进行处理。步骤(3)中的ph调节是关键,因为与步骤(4)中的沉淀ph有重合,若步骤(3)中的沉淀ph超过10.5,则铜离子会与碱土金属柠檬酸盐共同沉淀,无法将其分别回收进行后续利用。

11、作为优选,步骤(1)排出上层清液后,所得的底层絮状物的固含量为3.5wt%~10wt%。

12、作为优选,步骤(2)中所述的多元羧酸选自柠檬酸、草酸、苹果酸、酒石酸、琥珀酸中的一种或多种;所述的氢氧化物选自氢氧化钠、氢氧化钾中的一种或两种。

13、作为优选,步骤(2)中加入的多元羧酸和氢氧化物的质量比为1.5~5:1;加入的多元羧酸在底层絮状物中的浓度为0.1~4g/l。多元羧酸和氢氧化物的添加比例过小时,由于加入后水体ph过高,多元羧酸和杂质金属离子反应生成的盐会过早析出,导致氢氧化铁滤饼的纯度下降,影响回收铁红的后续利用。

14、作为优选,步骤(2)中多元羧酸和氢氧化物以水溶液的形式加入;加入时先将多元羧酸和氢氧化物配制成混合溶液,然后再加入底层絮状物中;或先向底层絮状物加入多元羧酸溶液再加入氢氧化物溶液。本发明研究发现,先加多元羧酸再加氢氧化物的pam用量比先加氢氧化物后加多元羧酸少,先加多元羧酸能少用50wt%左右的pam。

15、作为优选,步骤(2)所述的絮凝剂为pam,加入的絮凝剂在底层絮状物中的浓度为0.01~0.1g/l。

16、第二方面,本发明提供了一种使用上述方法回收得到的回收铁红在制备粘结永磁铁氧体磁粉中的应用,包括以下步骤:将所述的回收铁红按质量比1%~2%的比例掺入纯度为98.5%以上的铁红中,再加入baco3,使fe和ba的摩尔比为5.5~5.8,得到混合料,然后将混合料通过致密、造球、预烧、破碎、粉碎,制得粘结永磁铁氧体磁粉。

17、作为优选,致密时间为0.5~1.5h;预烧温度为1180~1230℃,预烧时间为60~120min;制得的粘结永磁铁氧体磁粉的平均粒度为2.0~2.3μm。

18、第三方面,本发明提供了一种使用上述方法回收得到的回收铁红在制备烧结永磁铁氧体磁粉中的应用,包括以下步骤:将所述的回收铁红按质量比1%~2%的比例掺入纯度为99%以上的铁红中,再加入srco3,使fe和sr的摩尔比为5.3~6.0,得到混合料,然后将混合料通过致密、造球、预烧、破碎、粉碎,制得烧结永磁铁氧体磁粉。

19、作为优选,致密时间为0.5~1.5h;预烧温度为1240~1280℃,预烧时间为60~120min;制得的烧结永磁铁氧体磁粉的平均粒度为3~6μm。

20、永磁铁氧体的性能受原料组成的影响很大,现有技术中从磁粉厂废水中回收得到的回收铁红中铁氧体含量较少,金属杂质含量较多,未经处理直接用于铁氧体制备很容易造成产品不合格。采用本发明中的方法回收得到的回收铁红中铁氧体含量高,cu等金属离子杂质含量少,可直接掺入铁红中用于制备粘结或烧结永磁铁氧体,不会影响制得的铁氧体性能。

21、因此,本发明具有如下有益效果:

22、(1)可进一步优化利用磁粉厂废水资源,减少废水排放量;

23、(2)可对磁粉厂废水中的金属离子进行回收,进一步提高铁红回收用于铁氧体制造的可行性;(3)处理效率高,且添加剂环保无环境危害。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316564.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表