一种航空发动机导向叶片反向冷却设计方法与流程

- 国知局

- 2024-10-21 14:30:21

本发明属于航空发动机设计及制造领域,具体涉及一种航空发动机导向叶片反向冷却设计方法。

背景技术:

1、随着航空发动机的不断发展,其涡轮前燃气温度不断升高,结构也越来越复杂,发动机的零件数量也不断增加。而经多年实践证明,随着发动机零件复杂性和数量的增加,其可靠性大幅度降低。对于中小型燃气涡轮发动机而言,由于其尺寸限制,转子的转速又远高于大型发动机,所以在设计中就必须在满足各专业要求的情况下尽量简化零件结构并减少数量,以提高可靠性。高压涡轮导向叶片处于涡轮进口,受到来自燃烧室高温燃气的影响,并与高压涡轮转子相邻,设计中通常出现结构复杂性、加工成本与耐温材料成本、叶片冷却效果、可靠性等方面取舍的矛盾。因此一种简单可靠同时低成本的导向叶片是中小型航空发动机涡轮部件结构设计的关键。

2、传统的冷却设计方法以输入参数为始,经过冷却结构设计-热分析计算温度的过程,如未满足设计要求尤其是温度要求,则要进行反复进行“修改冷却结构、热分析计算”的过程。修改后的冷却结构必须经过热分析验算,才能知道是否满足设计要求。而修改冷却结构时无明确目标,导致修改过程耗时耗力。

技术实现思路

1、本发明的目的在于:本发明提供了一种航空发动机导向叶片反向冷却设计方法,解决了传统的冷却设计方法耗时耗力的问题。

2、本发明以局部气膜冷却效率为目标调整冷却结构,避免了因调整一次结构即需验算温度场的迭代过程,具有较高的评估精度及评估效率。本发明适用叶片基本特征是采用单腔空心叶片结构+局部气膜冷却的方式来降低叶片温差及热应力,同时也适用于附加冲击冷却、扰流冷却等冷却方式的情况。

3、本发明目的通过下述技术方案来实现:

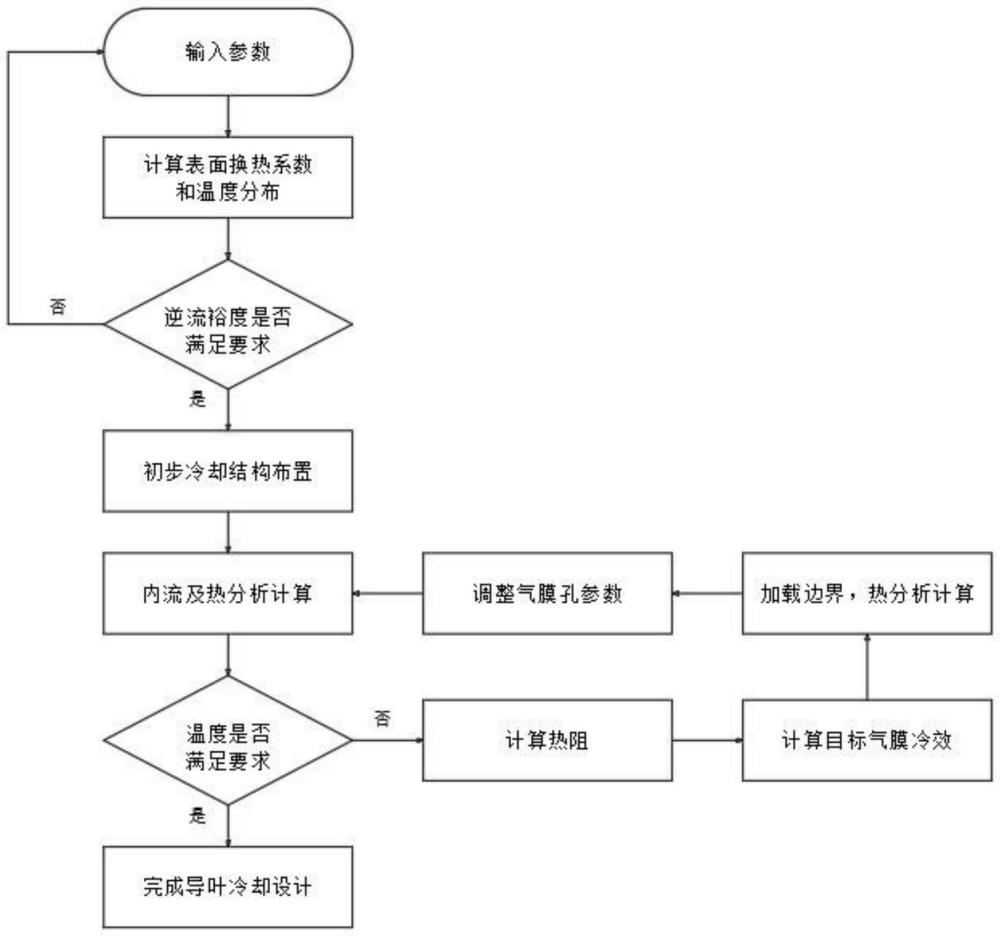

4、一种航空发动机导向叶片反向冷却设计方法,包括如下步骤:

5、步骤1:确定导向叶片冷却设计输入及设计要求;

6、步骤2:根据冷却设计输入及设计要求计算表面换热系数、及燃气恢复温度分布;

7、步骤3:判断局部逆流裕度是否满足要求,如满足要求,则进行步骤4,如不满足要求,则返回至步骤1;

8、步骤4:进行冷却设计,布置初步的冷却结构;

9、步骤5:进行内流计算和热分析计算;

10、步骤6:判断步骤5计算的目标温度tw是否满足要求,如不满足要求,则需对气膜孔参数进行优化改进,则进行步骤7,如满足要求,则进行步骤12;

11、步骤7:设定新的目标温度tw,计算出新的气膜覆盖温度taw;

12、步骤8:根据步骤7计算的气膜覆盖温度taw,计算目标气膜覆盖效率,重新调整燃气侧边界;

13、步骤9:将步骤8调整计算后的边界重新进行温度场计算;

14、步骤10:如步骤9计算的温度场满足要求,则以步骤8计算的气膜覆盖效率为目标,调整气膜孔参数,直到气膜覆盖效率达到目标;

15、步骤11:返回步骤5再次进行内流计算和热分析计算,

16、步骤12:输出结果,完成导叶冷却设计。

17、进一步的,所述的步骤1中,冷却设计输入包括冷气进口温度、冷气进口压力和涡轮流道气动数据,涡轮流道气动数据包括叶片表面等熵马赫数、栅前总温和栅前总压,设计要求包括叶片温度限制。

18、进一步的,所述的步骤2中,根据叶片表面等熵马赫数、栅前总温和栅前总压计算叶片表面换热系数、及燃气恢复温度分布,获得叶片表面平均换热系数h1及燃气恢复平均温度t1。

19、进一步的,所述的步骤3中,局部逆流裕度的计算方法为冷气进口压力与局部燃气压力的比值。

20、进一步的,所述的步骤5中,计算获得叶片最高温度、气膜覆盖温度taw、局部气膜冷却效率、叶片空腔内冷气换热系数、叶片空腔内冷气温度和叶片空腔内冷气流量。

21、进一步的,所述的步骤6中,根据叶片冷却结构,计算出热量传递流程中的燃气侧对流换热热阻r1、其它热阻r2、冷气侧对流换热热阻r3的比值,首先根据叶片模型测量出燃气侧与冷气侧的换热面积比k,则:r3=1÷h2、r1=1÷h1÷k、其中λ为叶片导热系数,δ为叶片壁厚,hn为其它冷却结构的换热系数,h1、t1为叶片表面平均换热系数和燃气恢复平均温度,tc为冷气进口温度,h2、t2为叶片空腔内冷气换热系数和叶片空腔内冷气温度,tw为壁面温度,taw为气膜覆盖温度。

22、进一步的,所述的步骤7中,设定新的目标温度tw,将步骤6的计算结果代入公式,计算出气膜覆盖温度taw:

23、

24、其中△t为考虑壁温与平均温度的差值,取值范围在10~50k。

25、进一步的,所述的步骤8中,根据经典气膜冷却效率定义公式进行计算:

26、

27、其中nf为气膜冷却效率。

28、进一步的,所述的步骤10中,叶片前缘气膜冷却效率计算公式:

29、

30、雷诺数计算公式为:

31、re=gd/aμ;

32、tbd计算公式为

33、tbd=h÷(n-1)÷d;

34、气膜孔出流面积:

35、

36、其中r为叶片前缘直径,tbd为气膜孔孔间距与孔径之比,a为气膜孔出流面积,re为气膜孔冷气雷诺数,μ为气体动力粘度,g为局部气膜孔流量,d为气膜孔当量直径,n是气膜孔孔数,h是气膜孔在叶片径向的分布高度。

37、本发明的有益效果:针对叶片特定区域,布置气膜孔进行冷却。为了保证导向叶片冷却效果、提升设计效率,发明了以气膜冷却效率为目标的设计方法。采用本发明设计的导向叶片简化了涡轮部件结构,提升了结构可靠性,同时降低加工成本。本发明提出的简化结构使得叶片寿命提升10%以上,导向器的重量降低了20%~30%,并减少加工成本约20%。

38、前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

技术特征:1.一种航空发动机导向叶片反向冷却设计方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤1中,冷却设计输入包括冷气进口温度、冷气进口压力和涡轮流道气动数据,涡轮流道气动数据包括叶片表面等熵马赫数、栅前总温和栅前总压,设计要求包括叶片温度限制。

3.根据权利要求2所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤2中,根据叶片表面等熵马赫数、栅前总温和栅前总压计算叶片表面换热系数、及燃气恢复温度分布,获得叶片表面平均换热系数h1及燃气恢复平均温度t1。

4.根据权利要求1所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤3中,局部逆流裕度的计算方法为冷气进口压力与局部燃气压力的比值。

5.根据权利要求1所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤5中,计算获得叶片最高温度、气膜覆盖温度taw、局部气膜冷却效率、叶片空腔内冷气换热系数、叶片空腔内冷气温度和叶片空腔内冷气流量。

6.根据权利要求1所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤6中,根据叶片冷却结构,计算出热量传递流程中的燃气侧对流换热热阻r1、其它热阻r2、冷气侧对流换热热阻r3的比值,首先根据叶片模型测量出燃气侧与冷气侧的换热面积比k,则:r3=1÷h2、r1=1÷h1÷k、其中λ为叶片导热系数,δ为叶片壁厚,hn为其它冷却结构的换热系数,h1、t1为叶片表面平均换热系数和燃气恢复平均温度,tc为冷气进口温度,h2、t2为叶片空腔内冷气换热系数和叶片空腔内冷气温度,tw为壁面温度,taw为气膜覆盖温度。

7.根据权利要求6所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤7中,设定新的目标温度tw,将步骤6的计算结果代入公式,计算出气膜覆盖温度taw:

8.根据权利要求1所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤8中,根据经典气膜冷却效率定义公式进行计算:

9.根据权利要求8所述的航空发动机导向叶片反向冷却设计方法,其特征在于:所述的步骤10中,叶片前缘气膜冷却效率计算公式:

技术总结本发明公开了一种航空发动机导向叶片反向冷却设计方法,针对叶片特定区域,布置气膜孔进行冷却,为了保证导向叶片冷却效果、提升设计效率,发明了以气膜冷却效率为目标的设计方法。采用该方法设计的导向叶片简化了涡轮部件结构,提升了结构可靠性,同时降低加工成本。本发明提出的简化结构使得叶片寿命提升10%以上,导向器的重量降低了20%~30%,并减少加工成本约20%。技术研发人员:陈燕,王鹏飞,路红康,宋昌奇,孙诚,朱晓华,古冬受保护的技术使用者:中国航发四川燃气涡轮研究院技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表