非计量比磷酸铁材料的制备方法及钠离子电池正极材料与流程

- 国知局

- 2024-10-21 14:44:00

本发明涉及钠离子电池,具体是指一种非计量比磷酸铁材料的制备方法及钠离子电池正极材料。

背景技术:

1、在钠离子电池尤其是磷酸焦磷酸铁钠体系钠离子电池中,由于其原材料储量丰富、价格低廉、安全性高、电化学性能优良,将逐步成为磷酸铁锂电池的替代选择。对于该类钠离子电池来说,其关键正极材料是磷酸焦磷酸铁钠(na4fe3(po4)2p2o7,该材料的铁磷比为0.75。

2、但是,na4fe3(po4)2p2o7的制备工艺上,主要以铁磷比为1的磷酸铁(fepo4)作为原材料。据此,为平衡元素比例需在制备过程中引入更多的磷源,如磷酸二氢盐类。而且,基于精准控制铁磷比的需要,需要对磷源材料的纯度有较高的要求,增加了正极材料的材料成本,不利于钠离子电池整体成本的降低。从磷酸铁的制备过程进行分析,现有磷酸铁制备方法主要是化学法,采用磷酸和铁源作为原材料,基于磷酸根和三价铁的共沉淀反应,制备得到磷酸铁(fepo4),并据此产生了废液需要进行后续的处理。

3、因此,基于铁磷比的差异性严重限制其在磷酸焦磷酸铁钠合成中的广泛应用,而且,还有额外的废液处理费用,工艺成本较高,不利于钠离子电池的低成本普及应用。

4、针对于此,中国发明专利申请cn116409766a公开一种在0.8-1.7范围内调控铁磷比的方法,其合成的磷酸铁材料铁磷比太高,不能直接满足磷酸焦磷酸铁钠(na4fe3(po4)2p2o7,铁磷比为0.75)生产所需低铁磷比的要求。

5、此外,当磷酸铁作为原料用于生产电极材料时,如磷酸铁锂,磷酸焦磷酸铁钠,磷酸铁钠等,磷酸铁前驱体颗粒粒径、形貌对最终电极材料产品的合成及其电化学性能有着显著影响,较小的粒径通常意味着更短的离子嵌脱路径,有利于提高电极材料的比容量和倍率性能;特定的形貌,如球形,可以提高压实密度、优化材料的加工性能。

技术实现思路

1、本发明的目的是提供一种非计量比磷酸铁材料的制备方法及钠离子电池正极材料,具有产品收率高、成本低廉、压实密度高和电化学性能优异的特点。

2、本发明可以通过以下技术方案来实现:

3、本发明公开了一种非计量比磷酸铁材料的制备方法,包括以下步骤:

4、s1、前驱体溶液的制备:在磷源溶液中加入缓冲溶液调节反应体系ph范围为1-3,加入亚铁盐,混匀后得到前驱体溶液;

5、s2、固体的沉淀与分离:在控温条件下,在步骤s1的前驱体溶液中加入氧化剂,氧化反应完成后控温陈化,固液分离得到非计量比酸式磷酸铁fexhy(pom)(3x+y)/(2m-5)·zh2o固体;

6、s3、高温焙烧:将步骤s2的非计量比酸式磷酸铁fexhy(pom)(3x+y)/(2m-5)·zh2o固体在高温焙烧,得到全部或部分脱去结合水得到非计量比磷酸铁材料

7、在非计量比酸式磷酸铁fexhy(pom)(3x+y)/(2m-5)·zh2o和全部或部分脱去结合水的非计量比磷酸铁材料中,铁氢比x/y的范围为1/3-17/3,x的范围为0.5-0.95,y的范围为0.15-1.5,z的范围为1-4, m的范围为3.5-4。

8、进一步地,由于磷酸是中强酸,对溶液体系的的酸碱度影响较大。缓冲溶液的缓冲能力与其总浓度直接相关。在同一缓冲系中,当缓冲比保持不变时,缓冲溶液的总浓度越大,其抗酸成分和抗碱成分的数量就越多。这意味着,在外加同量的酸或碱后,缓冲比的变化越小,缓冲容量越大,从而显示出更强的缓冲能力。相反,如果总浓度较小,缓冲容量也较小,缓冲能力随之减弱。结合所述磷酸的浓度的高低和缓冲溶液有效组分的溶解度,溶液中磷酸的浓度越高,为维持ph稳定,所需的缓冲溶液的浓度也提高,但缓冲溶液浓度过高,溶液的粘度增加,对反应过程和后续清洗过程不利,亚铁离子的浓度是根据所投入磷酸根的浓度做出调整,以保证投产物的铁磷比,若亚铁离子的浓度过高,则导致产品铁磷比更高。因此,最终磷酸溶液的浓度范围为0.1-12wt%,缓冲溶液的浓度范围为0.01-1 mol/l,亚铁盐的亚铁离子浓度为0.1-8wt%。通过以上控制,让反应溶液ph处于较低的水平,并且基于ph和投料的铁磷比的控制(0.2-0.85)可以有效调控非计量比酸式磷酸铁fexhy(pom)(3x+y)/(2m-5)·zh2o中氢含量,调控铁氢比x/y为1/3-17/3,基于电荷守恒,最终有效保证非计量比磷酸铁材料的制备。同时较低的ph不利于其他磷酸盐(如磷酸钛,磷酸镁,磷酸铝)的沉淀,因此可以采用成本更为低廉的回收磷酸来获得高纯度的非计量比酸式磷酸铁。

9、进一步地,在步骤s2中,在前驱体溶液中加入氧化剂,通过氧化共沉淀反应迅速成核形成磷酸铁复合物的反应为放热反应。反应温度越高,反应速度越快,有利于迅速生成粒径分布集中、颗粒分布均匀的固体。但反应温度过高,则会导致反应速度过快,放热严重,有安全隐患,因此氧化反应温度为30-80℃。陈化时主要涉及到两个反应,一是沉淀的转化溶解,二是沉淀颗粒的聚集和生长。温度越高,多元磷酸的解离度更高,易导致溶液的ph降低,进而导致产品铁磷比的降低,且陈化温度高时,颗粒聚集快,易形成大颗粒。而陈化温度低时的颗粒缓慢聚集和紧密生长,最终可以获得类球状、高压实密度的材料。反应温度为30-80℃;陈化条件为:陈化温度的范围为10-80℃,陈化时间为2-10h。

10、进一步地,在步骤s3中,高温焙烧条件为:焙烧温度为100-700℃,焙烧时间范围为1-10h。本步骤的操作是脱去所制备磷酸铁复合物的结合水,温度低,焙烧时间短,不能完全脱去结合水,可以实现部分脱出结晶水的目的。而温度高,焙烧时间长,会使得磷酸铁复合物出现团聚和焦磷酸化的现象。具体,将步骤s2的fexhy(pom)(3x+y)/(2m-5)·zh2o固体在100-800℃的高温下焙烧,随着焙烧温度升高逐渐脱去结合水,通过控制焙烧温度可以不同含水量的非计量比酸式磷酸铁材料。所述非计量比酸式磷酸铁材料中的x/y的范围在1/3-17/3。当前的共沉淀法所制备的磷酸复合物往往携带1-4个结合水,为了方便通式的表达,规定3x+y=3,即磷酸根的系数为1,基于对产品铁氢比的测试,x的范围为0.5-0.95,y的范围为0.15-1.5,z的范围为1-4。反应升温过程,陈化升温过程和焙烧过程中可能会出现磷酸根的焦磷酸化,以及原料中若有焦磷酸根,都会在fexhy(pom)(3x+y)/(2m-5)·zh2o中引入焦磷酸根,则m范围为3.5-4。所述的非计量比酸式磷酸铁和非计量比磷酸铁材料的的铁磷比为0.5-0.95。

11、进一步地,所述缓冲溶液为磷酸氢二钠-柠檬酸缓冲液、邻苯二甲酸-盐酸缓冲液、甘氨酸-硫酸缓冲液、邻苯二甲酸-硫酸缓冲液、磷酸-磷酸二氢钠、草酸-草酸氢钠中的一种或二种以上。

12、进一步地,缓冲溶液为磷酸氢二钠-柠檬酸缓冲液、邻苯二甲酸-盐酸缓冲液、甘氨酸-硫酸缓冲液、邻苯二甲酸-硫酸缓冲液、磷酸-磷酸二氢钠、草酸-草酸氢钠中的一种或二种以上。

13、进一步地,亚铁盐为硫酸亚铁、七水合硫酸亚铁、氯化亚铁、硝酸亚铁、硫酸亚铁钠的一种或二种以上。

14、进一步的,磷源为粗磷酸,精制磷酸,磷酸二氢铵,磷酸二氢钠,焦磷酸钠等磷酸盐和焦磷酸盐中的一种或二种以上。

15、进一步地,氧化剂为过硫酸钠、双氧水、氧气、臭氧、空气、次氯酸钠、过氧乙酸等氧化剂中的一种或二种以上,双氧水的浓度为1-30wt%。双氧水是一种易制爆的氧化剂,作为氧化剂用于本发明时,浓度过低,会导致溶液的过度稀释,且反应速度慢,不利于迅速生成粒径分布集中、颗粒分布均匀的固体。若浓度过高,则会导致反应过于剧烈,有安全隐患。

16、本发明的另外一个方面在于保护一种钠离子电池正极材料,以上述制备所得的非计量比酸式磷酸铁料为前驱体与钠源混合高温烧结制得。

17、进一步地,高温烧结的条件为:600-700℃下高温焙烧8-10h,保护气氛为氩气和/或氮气。高温下,所述磷源,铁源和钠源会趋于形成碳包覆的磷酸焦磷酸铁钠晶体,焙烧温度过低,焙烧时间过短会导致晶体转化不充分,晶相不纯,而焙烧温度过高,焙烧时间过长会导致晶体团聚,降低其电化学性能。

18、进一步地,钠盐为碳酸钠,磷酸二氢钠,硝酸钠中的一种或二种以上。

19、本发明一种非计量比磷酸铁材料的制备方法及钠离子电池正极材料,具有如下的有益效果:

20、第一、产品收率高,本发明在反应体系中引入了缓冲溶液,调控反应体系ph值稳定在1-3区间,可以有效调控非计量比酸式磷酸铁材料的铁氢比x/y的范围在1/3-17/3,通过该方法调控铁氢比具有精准、稳定和可重现的特点,同时还获得了高收得率。fexhy(pom)(3x+y)/(2m-5)·zh2o进一步焙烧脱水脱水之后,即可获得部分或全部脱水的非计量比磷酸铁材料;

21、第二、成本低,在本发明中,基于整整个体系的调整,对于磷源的纯度并没有过高的要求,磷源可使用低成本的回收磷酸,即使回收磷酸中含有较多其他杂质,本发明通过ph值调控,可有效避免在沉淀产物中引入回收酸中的其他杂质,从而提高了产品的纯度,拓展了低成本磷源的可选择范围;

22、第三、压实密度高,本发明的氧化共沉淀反应选择了较高的温度范围,利于在反应初期温度较高,迅速生成粒径分布集中、颗粒分布均匀的fexhy(pom)(3x+y)/(2m-5)·zh2o;陈化温度选择了较低的温度区间,促进颗粒的缓慢聚集和紧密生长,最终可以获得类球状、高压实密度的材料;

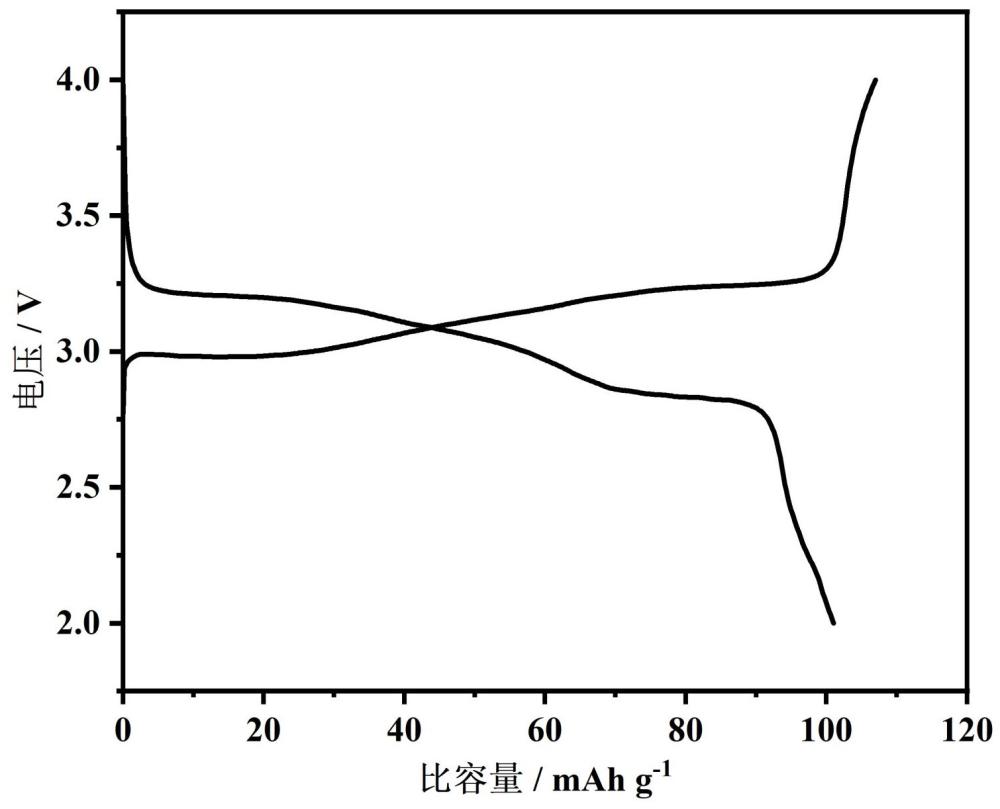

23、第四、电化学性能优异,本发明方法制备得到的非计量比磷酸铁材料,尺寸小,分散性好,根据前驱体与产物之间的遗传特性,即产物形貌结构可以继承前驱体的形貌结构,当非计量比磷酸铁材料前驱体作为磷酸焦磷酸铁钠的合成原料时,可以得到与前驱体相似的形貌结构,由该前驱体制备得到的磷酸焦磷酸铁钠正极材料相分布均匀、具有高倍率、高比容量、高压实密度、加工性好的优点。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319103.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。