一种桨叶根部低摆振刚度构型的制作方法

- 国知局

- 2024-10-21 14:44:18

本发明涉及直升机旋翼复合材料结构设计,涉及一种桨叶根部低摆振刚度构型。

背景技术:

1、直升机旋翼系统中,桨叶根部主要由大梁,填块和金属衬套组成。填块虽然不承受载荷,但可以起到使大梁光滑过渡并保持特定走向的作用。大梁则以刚度和强度的形式宏观表现出其特性。桨叶的刚度指标可分为挥舞刚度、摆振刚度和扭转刚度。在桨叶气动载荷固定的前提下,桨叶根部刚度越大,则载荷越大,传给桨毂的载荷也就越大。桨毂由于结构复杂,通常采用金属材料制成。考虑到其疲劳性能远低于复合材料,降低桨叶根部的刚度,进而降低传递给桨毂的载荷,对于提升桨毂寿命是极其有利的。直升机的铰接式桨毂结构,其载荷来源于桨叶根部传递的摆振载荷和挥舞载荷的合成弯矩,而摆振载荷通常是挥舞载荷五倍以上。某型号复合材料尾桨叶,在方案设计过程中,由于根部摆振刚度过大,导致传递给桨毂的摆振载荷过大,使得桨毂轴颈寿命无法满足要求。因此解决降低桨根的摆振刚度,将有效延长桨毂的使用寿命。

2、现有设计技术往往通过更换低模量蒙皮铺层,减少大梁带束数的方式,来达到降低桨叶根部摆振刚度的目的。但随着蒙皮铺层的更换,以及大梁带的减少,此处的强度将大大降低。且挥舞刚度和扭转刚度也会受到很大的影响,导致桨叶的固有频率降低,甚至会让桨叶的固有频率与旋转频率重合。这些情况都会造成桨叶寿命的大幅下降。而桨毂作为复杂的金属制品,提升其强度的方案会让其重量迅速上升,且相关配合零件都要重新设计,工作量巨大,远没有改桨叶的构型方便。

技术实现思路

1、发明目的

2、基于旋翼复合材料的结构特点,专利提出了一种桨叶根部低摆振刚度构型。这种结构由五个填块、一个支撑泡沫、一对衬套、蒙皮以及大梁带组成,在仅小幅改变桨叶根部挥舞刚度和扭转刚度的前提下,保证桨叶强度不发生变化,降低了桨叶根部的摆振刚度,从而降低了桨毂的载荷。

3、技术方案

4、本发明提供了一种复合材料桨叶根部低摆振刚度构型的方案。

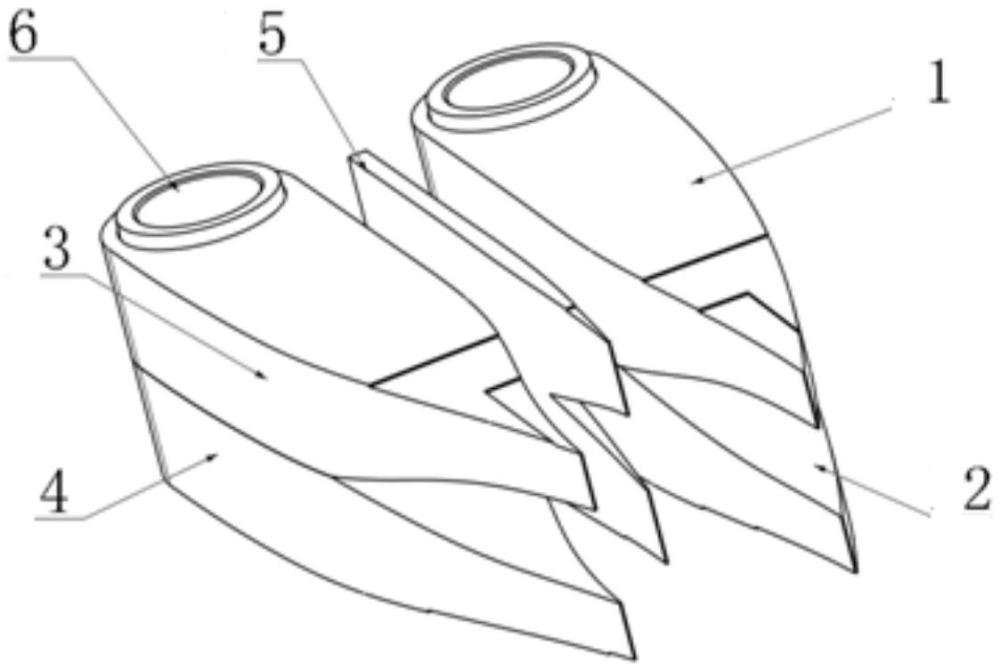

5、一种桨叶根部低摆振刚度构型,包括填块组件、衬套、大梁带、支撑泡沫、蒙皮,所述填块组件包括填块a、填块b、填块c、填块d、填块e,填块a和填块b、填块c和填块d为对称结构;所述衬套为腰鼓形结构,所述填块a和填块b分别安装在衬套两端,且填块a和填块b贴合段胶接在一起,非贴合段采用支撑泡沫填充,填块c和填块d的连接关系同理,并安装于另一衬套上,填块a和填块b、填块c和填块d之间设有填块e,所述填块e一端的宽度应与桨叶根部堵盖的对接面宽度保持一致,另一端设有收口,所述大梁带分别包覆填块a、填块b、填块c、填块d外形面铺设,并分别通过填块a收口处、填块b收口处、填块e上形面和填块c收口处、填块d收口处、填块e下形面收口处汇聚,使得前缘大梁和后缘大梁向中间大梁汇聚;所述支撑泡沫填充在填块组件以及大梁带以外的区域,并采用蒙皮覆盖,整体通过模压加热固化成型。

6、进一步的,填块组件为环氧树脂短切纤维预固化件,用于塑造零件外形,并保持一定刚度。

7、进一步的,大梁带为环氧树脂玻璃纤维预浸带,固化后形成桨叶大梁。

8、进一步的,支撑泡沫为轻型填充泡沫,用于提供一定的支撑力,并减轻桨叶重量。

9、进一步的,蒙皮为环氧树脂玻璃纤维/碳纤维织物预浸料,提供桨叶刚度。

10、进一步的,填块a和填块b、填块c和填块d之间的角度不超过°。

11、进一步的,填块a、b之间夹角处的距离,c、d之间夹角处的距离,均为.mm至.mm,既保证填块夹住的泡沫不会在数控加工中破碎,也保证大梁均匀过渡,与泡沫之间没有间隙。

12、进一步的,填块a和填块b、填块c和填块d之间的夹角向后光滑延伸,保证每个展向剖面的大梁带面积为线性变化,减少大梁上应力集中。

13、进一步的,填块的外形沿展向均匀过渡,保证与填块相接触的大梁带与蒙皮均匀铺放,不产生纤维褶皱。

14、本申请的有益效果在于:

15、本发明提供一种复合材料桨叶根部低摆振刚度的构型,采用这种构型,可在仅小幅改变桨叶根部挥舞刚度和扭转刚度的前提下,有效降低了桨叶根部的摆振刚度,从而降低了桨毂的载荷,保证直升机桨叶和桨毂强度不发生变化。采用该构型的桨叶,可采用当前直升机桨叶成熟的材料和成型工艺,不存在特殊关键技术,因此方案可实现性强,尤其基于现有旋翼产品,需要更换桨叶设计方案的情况,本构型的可操作性强,桨叶更换成本极低。同时本方案改进大梁铺设方向,其铺层相对于传统直升机桨叶大梁的铺层工艺性更好,大梁带集中在桨叶中间区域光顺铺放,不会出现从后缘铺向前缘的大角度弯曲缠绕的现象,因此大梁在模压过程中其玻璃纤维不易出现褶皱现象,有利于传递桨叶离心载荷。

技术特征:1.一种桨叶根部低摆振刚度构型,其特征在于,包括填块组件、衬套、大梁带、支撑泡沫、蒙皮;所述填块组件包括填块a、填块b、填块c、填块d、填块e,填块a和填块b、填块c和填块d为对称结构;所述衬套为腰鼓形结构,所述填块a和填块b分别安装在衬套两端,且填块a和填块b贴合段胶接在一起,非贴合段采用支撑泡沫填充,填块c和填块d的连接关系同理,并安装于另一衬套上,填块a和填块b、填块c和填块d之间设有填块e,所述填块e一端的宽度应与桨叶根部堵盖的对接面宽度保持一致,另一端设有收口,所述大梁带分别包覆填块a、填块b、填块c、填块d外形面铺设,并分别通过填块a收口处、填块b收口处、填块e上形面和填块c收口处、填块d收口处、填块e下形面收口处汇聚,使得前缘大梁和后缘大梁向中间大梁汇聚;所述支撑泡沫填充在填块组件以及大梁带以外的区域,并采用蒙皮覆盖,整体通过模压加热固化成型。

2.如权利要求1所述的构型,其特征在于,填块组件为环氧树脂短切纤维预固化件,用于塑造零件外形,并保持一定刚度。

3.如权利要求1所述的构型,其特征在于,大梁带为环氧树脂玻璃纤维预浸带,固化后形成桨叶大梁。

4.如权利要求1所述的构型,其特征在于,支撑泡沫为轻型填充泡沫,用于提供一定的支撑力,并减轻桨叶重量。

5.如权利要求1所述的构型,其特征在于,蒙皮为环氧树脂玻璃纤维/碳纤维织物预浸料,提供桨叶刚度。

6.如权利要求1所述的构型,其特征在于,填块a和填块b、填块c和填块d之间的角度不超过16°。

7.如权利要求1所述的构型,其特征在于,填块a、b之间夹角处的距离,填块c、d之间夹角处的距离,均为0.3mm至0.4mm,既保证填块夹住的泡沫不会在数控加工中破碎,也保证大梁均匀过渡,与泡沫之间没有间隙。

8.如权利要求1所述的构型,其特征在于,填块a和填块b、填块c和填块d之间的夹角向后光滑延伸,保证每个展向剖面的大梁带面积为线性变化。

9.如权利要求1所述的构型,其特征在于,填块的外形沿展向均匀过渡,保证与填块相接触的大梁带与蒙皮均匀铺放。

技术总结本发明涉及直升机旋翼复合材料结构设计技术领域,涉及一种桨叶根部低摆振刚度构型。包括填块组件、衬套、大梁带、支撑泡沫、蒙皮;采用这种构型,可在仅小幅改变桨叶根部挥舞刚度和扭转刚度的前提下,有效降低了桨叶根部的摆振刚度,从而降低了桨毂的载荷,保证直升机桨叶和桨毂强度不发生变化。采用该构型的桨叶,可采用当前直升机桨叶成熟的材料和成型工艺,不存在特殊关键技术,因此方案可实现性强,尤其基于现有旋翼产品,需要更换桨叶设计方案的情况,本构型的可操作性强,桨叶更换成本极低。技术研发人员:陈钟鸣,赵昕,江嘉吉,唐心凯受保护的技术使用者:中国直升机设计研究所技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319123.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。