一种钛合金及其制备方法、应用

- 国知局

- 2024-10-21 14:52:25

本发明涉及金属增材制造,特别是涉及一种钛合金及其制备方法、应用。

背景技术:

1、钛合金在航空领域中具有以下几个方面特性:(1)高强度和轻量化特性;(2)耐腐蚀性强;(3)良好的高温性能。这些特性使得钛合金在制造高温发动机和喷气发动机等部件时,成为一种理想的材料选择。尽管钛合金在航天航空领域有着不可替代的优势,但高昂的原材料与加工成本让钛合金大型构件成为了航空航天开发的阻碍。传统的生产技术多采用铸造或者锻造工艺,通常需要制造复杂的模具和工具,而且交付周期长、安装成本高。

2、电弧增材制造技术(waam)属于定向能量沉积(ded)3d打印技术的一种,以丝材为原料,可以使用熔化极气体保护焊(gmaw)逐层堆积精密的零部件,熔敷率高达4公斤/小时。相比传统的制造方法,waam技术设备成本低、材料利用率高、成形组件灵活,是一种更具成本效益、可持续性的解决方案,易于实现自动化控制和复杂零部件的高效定制。另外,3d金属打印的部件通常更轻,可以降低飞机或车辆的油耗,同时还能增加运输车辆的有效载荷。

3、电弧增材技术凭借其高沉积率(约为激光的5~10倍)、高材料利用率(近100%)以及装备和材料制造成本低等优势,由于其沉积效率很高,有助于缩短生产时间,受到了国内外广泛学者的青睐。但是,增材制造工艺不同于传统制造方法(铸造或者锻造),它通过层层叠加与热累积使得钛合金呈现出柱状β晶而不是等轴β晶,显微组织多以外延生长的柱状晶为主,性能呈高强低塑特性,因此在不同方向上呈现出较大的机械性能差异,即该材料的具有较大的各项异性。由此使得电弧增材制造成形的钛合金零件或修复件其综合力学性能难满足使用要求。如何控制工艺参数弱化材料的各向异性,一直以来都是钛合金增材制造技术领域的一个技术问题。

4、中国专利文献上公开了“一种航空发动机用耐700℃高温钛合金及其制备方法”,其公开号为cn 116770130a,该发明设计了一种传统固溶时效强化型高温钛合金,不同于tib晶界增强型高温钛合金、tial基、ti2alnb基等金属间化合物,最终组织状态为双态组织,将传统固溶时效强化型高温钛合金的使用温度范围提升至700℃,可作为航空发动机高温部件在650~700℃长时工作条件下使用。但是,该钛合金的制备方法依然采用传统的铸锭熔炼工艺,加工成本较高,且需要通过增加中间合金来改变组分,会在一定程度上改变原有材料的成分和其它方面的性能,并且引入的合金元素,在熔池凝固过程中产生一定程度的偏析也是很难避免的,对钛合金成分要求严格的应用领域,这种改变钛合金成分的技术是受到限制的。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种钛合金及其制备方法、应用,用于解决现有增材制造工艺制得的钛合金具有较大的各项异性的问题。

2、为实现上述目的及其他相关目的,本发明提供一种钛合金的制备方法,将锤击锻造处理与电弧增材制造工艺进行耦合,以钛合金焊丝为原料,采用电弧增材工艺制造钛合金,在电弧增材制造钛合金的过程中,采用锤击锻造装置对每一沉积层进行同步锤击锻造处理,直至钛合金构件加工完成;加工过程中,控制每一沉积层的沉积厚度控制为1~1.5mm。

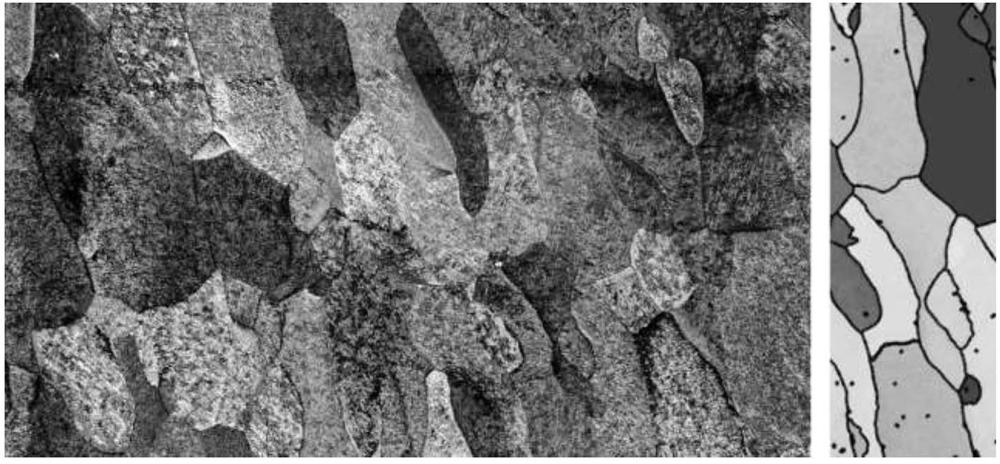

3、在本技术的上述技术方案中,通过采用电弧增材制造工艺沉积金属后,利用锤击锻造装置对每一沉积层进行锤击锻造处理,将钛合金焊丝中的原始β晶粒从柱状晶转化为等轴晶,锤击作用产生了大的塑性形变,巨大的能量储存在这些形变后的金属内,对与下次再结晶有着明显的将柱状晶转化为等轴晶的促进作用,显著的弱化了钛合金焊丝的各向异性。等轴晶的分布、转变与塑性变形区域有关,本技术意外发现,控制钛合金沉积层高对等轴晶结果有着至关重要的作用,即加工过程中,控制每一沉积层的沉积厚度控制为1~1.5mm时,可以实现等轴晶的占比增大,实现了电弧增材制造钛合金显微组织晶粒的等轴化。当每一沉积层的沉积厚度过高(如3mm)时,会出现原始β柱状晶向等轴晶转变不完全的现象;当每一沉积层的沉积厚度为1.5~3mm时,大部分转变;当每一沉积层的沉积厚度控制为1~1.5mm时,可以实现原始β柱状晶大部分转变为原始β等轴晶和二次β等轴晶。

4、更优选地,所述锤击锻造装置采用空气锤。空气锤具有恒定的锤击压力,可以确保每次锤击锻造处理的一致性。

5、优选地,锤击锻造处理过程中,控制锤击锻造装置与沉积层之间的作用力为0.3~0.9mpa。锤击锻造装置与沉积层之间的作用力过小,不容易完成原始β晶粒从柱状晶转化为等轴晶的转变,这是因为金属材料有弹性区域与塑性区域,如果作用力太小,只是在弹性区域范围内,那么无法产生塑性变形,即作用后金属回弹到原始状态,尤其对于钛合金而言,塑性变形区域至少在600mpa以上,因此需要稍微大一点的作用力;锤击锻造装置与沉积层之间的作用力过大,则会对设备的寿命产生极大的副作用,使其寿命大幅度降低,甚至破坏掉使其断裂。

6、优选地,锤击锻造处理过程中,控制锤击锻造装置的锤击方向与沉积层之间的夹角30~90°。

7、优选地,控制每一沉积层的锤击锻造处理的次数为2~4次,锤击锻造处理的速度为3~5次/秒。在一定的焊枪移动速度下,如果锤击锻造处理的过慢,则会出现部分区域无法锤击到的情况,即区域受到的塑性形变不均匀;如果锤击锻造处理的速度过快对设备要求更高,对设备寿命也折损厉害;控制锤击锻造处理的速度为3~5次/秒时,效果较佳。

8、优选地,控制每一沉积层的锤击锻造处理过程中,锤击锻造处理的次数至少为两次,且锤击锻造装置与沉积层之间的夹角至少包括90°和45°。由于电弧增材制造钛合金的过程中的焊缝表面为曲面结构,仅仅采用单一的锤击方向无法保障锤击效果,因此除了垂直锤击外,还需要结合其余锤击角度进行充分锤击锻造,才可以实现电弧增材制造钛合金显微组织晶粒的等轴化。

9、优选地,电弧增材制造钛合金的工艺参数为:焊接电流为205~250a;电压为18~21v,送丝速度为130~200 cm/min,焊接移动速度为4~6mm/s。

10、优选地,所述钛合金焊丝为氧元素含量小于0.1%的tc4焊丝。可以确保钛合金焊接过程后机械性能优异,延伸率相对稳定,不会因为氧含量过高,氧化程度大而产生脆性。

11、本发明还提供了一种由上述的制备方法制得的钛合金。

12、优选地,所述钛合金的晶相组织包括等轴晶和柱状晶,所述等轴晶的占比不低于80%。控制钛合金沉积层高对等轴晶结果有着至关重要的作用,即加工过程中,控制每一沉积层的沉积厚度为1~1.5mm时,可以实现等轴晶的占比不小于80%,实现了电弧增材制造钛合金显微组织晶粒的等轴化。

13、本发明还提供了一种上述的钛合金在航空航天领域中的应用。

14、如上所述,本发明的钛合金及其制备方法、应用,具有以下有益效果:

15、(1)通过采用电弧增材制造系统沉积金属后,利用锤击锻造装置对每一沉积层进行锤击,将钛合金焊丝中的原始β晶粒从柱状晶转化为等轴晶,显著的弱化了钛合金焊丝的各向异性;

16、(2)等轴晶的分布、转变与塑性变形区域有关,控制钛合金沉积层高对等轴晶结果有着至关重要的作用,即加工过程中,控制每一沉积层的沉积厚度为1~1.5mm时,可以实现等轴晶的占比不低于80%,实现了电弧增材制造钛合金显微组织晶粒的等轴化。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319619.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种热压机的制作方法

下一篇

返回列表