一种电池正极配方含量检测方法与流程

- 国知局

- 2024-10-21 15:03:34

本发明涉及锂离子电池,尤其涉及一种电池正极配方含量检测方法。

背景技术:

1、锂离子电池正极配方中主材、粘结剂、导电剂的含量是锂离子电池核心技术之一,不同的配方含量对应不同的性能也对应不同的失效表现,建立锂离子电池正极配方含量分析检测方法对锂离子电池失效分析和性能表征有重要的意义。

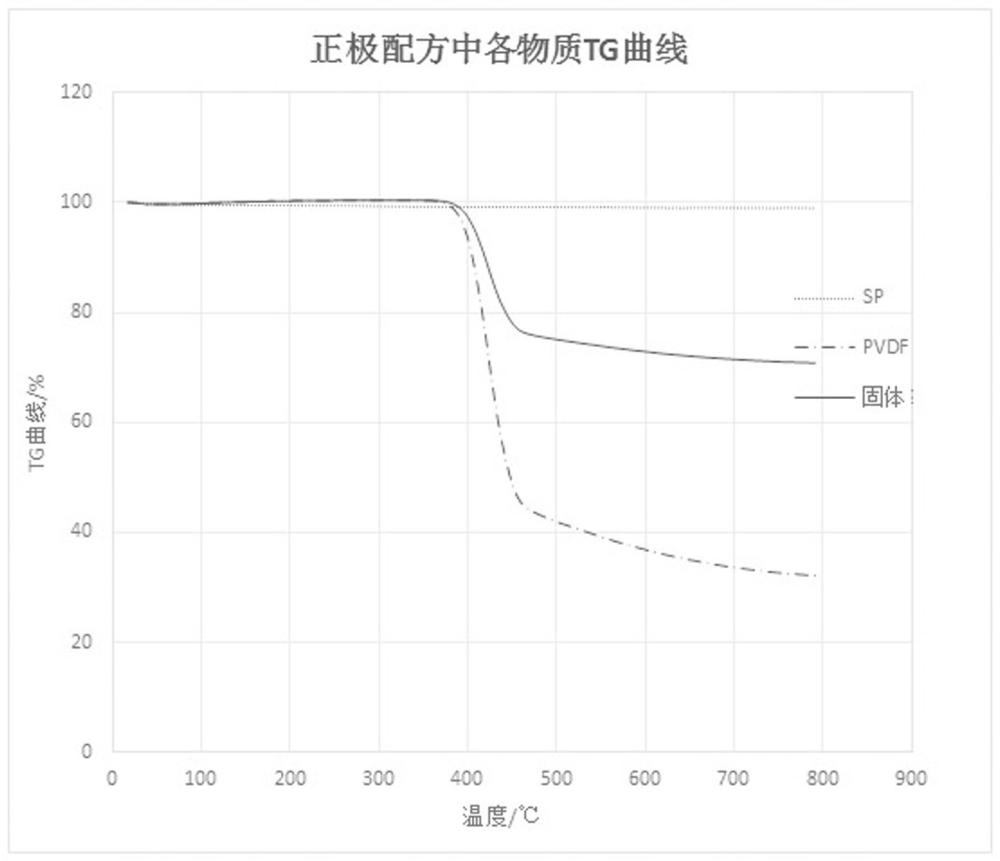

2、现有技术中有采用tg测试、通过热失重分析得到锂电池正极内各组分含量的方案,比如公开号为cn111024681a的专利文件公开的一种三元锂离子电池正极极片的分析方法,包括以下步骤:使用酸液将极片溶解、过滤;对滤液进行icp测试;根据所述极片各元素的质量计算铝箔厚度、活性物质化学成分、活性物质百分比、三元活性材料的化学式、涂布面密度和极片压实密度;取烘干的滤渣,使用热重分析仪进行热重测试;测试气氛为氧气,分别测试极片中所用的导电剂和粘结剂的热重曲线,根据所述导电剂与所述粘结剂的分解温度和失重率,计算确定所述滤渣中所述粘结剂和所述导电剂的质量比例。其tg测试是在有氧气存在的气氛下进行,在氧气氛围下,粘结剂、导电剂均有热失重,且失重区间有重叠,会增大分析误差。比如该技术方案中,指出“pvdf的失重在500℃以前完成,导电剂在500℃以后开始失重”,却在滤渣热失重曲线中,以480℃为界限区分粘结剂和导电剂的失重率。本领域技术人员在实际应用该分析方法时,无法直接确定最佳的粘结剂和导电剂的失重分界温度,从而导致粘结剂和导电剂的失重率存在误差,进而导致配方分析误差。

3、还有公开号为cn117804960a的专利文件公开的一种用于回收磷酸铁锂极片的涂覆层组分占比的确认方法,通过分别测试各组分在空气中的热重曲线,然后与待测样品的热重曲线进行比对,通过dta、高斯拟合函数进行拟合,反推出待测样品中各组分所占比重。公开号为cn110987711a的专利文件公开的一种锂离子电池正极材料的成分测试分析方法,包括以下步骤:通过溶解粘接剂,计算得到粘接剂的含量;在有氧气存在的气氛下,通过tg测试得到不同导电剂的含量;在所述导电剂完全失重后,得到的剩余物质含量为正极活性物质的含量。这些技术方案中,进行tg测试的对象,要么是含有活性主材、粘结剂、导电剂的极片,要么是极片除去粘结剂后、含有活性主材和导电剂的固体物;由于电池正极配方中活性主材的占比要远远大于粘结剂、导电剂的占比,因此无论是以极片还是以固体物作为分析对象,都存在组分间占比悬殊的问题;而其中较小占比的组分为主要失重组分,这就会造成tg曲线不明显、只能读取一到两位有效数字,会增加粘结剂或/和导电剂的失重率误差,进而导致配方含量的分析误差。

技术实现思路

1、本发明要解决上述问题,提供一种可靠性和准确度高的电池正极配方含量检测方法。

2、本发明解决问题的技术方案是,提供一种电池正极配方含量检测方法,包括以下步骤:

3、s1.取待测正极极片,所述极片包括主材、粘结剂、导电剂;

4、s2.选用可溶解所述主材、不可溶解所述粘结剂和导电剂的溶剂,采用所述溶剂对所述极片进行溶解,固液分离得到固体物和液体;

5、所述主材的含量c1=极片与固体物的质量差在极片中的占比;

6、s3.在惰性气氛下,对粘结剂标准样品、导电剂标准样品、以及所述固体物进行tg测试,并记录三者的失重率,分别记为d2、d3、d4;

7、所述粘结剂的含量c2=(d4-d3)÷(d2-d3)×(1-c1);

8、s4. 所述导电剂的含量c3=1-c1-c2。

9、本技术中,首次提出了tg测试对象中各组分占比过于悬殊会等导致检测结果出现较大误差的问题,并据此首次提出了以组分占比较为接近的粘结剂和导电剂的混合物为tg测试对象、同时利用粘结剂和导电剂在惰性气氛下热失重特性显著不同(粘结剂的失重源于自身的热分解因而在惰性气氛下也可以失重,导电剂的失重源于其与氧气的反应因而在惰性气氛下几乎不失重)的技术构思,达到了显著降低检测误差的技术效果。

10、步骤s1中,待测正极极片的选择不受限制,本技术的检测方法可适用于大多数极片,只要该极片的主材和粘结剂、导电剂能得到某些溶剂的有效分离即可,只要粘结剂和导电剂具有热失重特性差异即可。作为本发明的优选,本技术适用于磷酸铁锂正极片,尤其适用于所述主材包括磷酸铁锂,所述粘结剂包括pvdf,所述导电剂包括c的磷酸铁锂正极片。作为本发明的优选,所述c可以是包覆碳、sp、cnt中的一种或几种。

11、步骤s2中,溶剂的选择基于待测正极极片的组分而定。作为本发明的优选,所述溶剂包括盐酸和硝酸。当盐酸和硝酸混合时,能够生成具有强氧化性的nocl和cl2,能够溶解含有金属和合金的主材、不影响含有无机碳和高分子的导电剂和粘结剂。

12、盐酸和硝酸的配比和浓度视主材的组分而定,当主材中含有弱还原性金属时,盐酸和硝酸的浓度应较高,盐酸相对于硝酸的用量应较多;在一些实施方式中,所述溶剂可以直接采用王水。当主材中所含金属的还原性相对较好时,可以适当加入蒸馏水以降低浓度,盐酸和硝酸的配比也可以对应调整;在一些实施方式中,当主材的主要组分为磷酸铁锂时,作为本发明的优选,所述溶剂包括蒸馏水、盐酸和硝酸。优选地,所述溶剂中,水、盐酸和硝酸的体积比为(8~12):1:(2~5)。进一步优选地,所述溶剂中,水、盐酸和硝酸的体积比为(9~11):1:(3~4)。进一步优选地,所述溶剂的配比为:153ml蒸馏水,40mlhcl(35cc%)和68mlhno3(68cc%),其中cc%表示体积浓度。

13、作为本发明的优选,所述极片的溶解条件为:在50~100℃下回流4~6h,以提高溶解效率、并保证主材溶解完全。其中,回流温度可以是50℃、60℃、70℃、80℃、90℃、100℃,优选为80℃;回流时间可以是4h、4.5h、5h、5.5h、6h,优选为5h。

14、作为本发明的优选,采用40~120目粉末状的极片作为溶解对象,以提高溶解效率、并保证主材溶解完全。作为本发明的优选,40~120目粉末状的极片是通过将极片过40~120目筛网得到,筛网可以是40目、50目、60目、70目、80目、90目、100目、110目、120目,优选为100目。

15、作为本发明的优选,采用ptfe膜进行固液分离,提高分离纯度。

16、步骤s3中,tg测试温度区间、失重率的取用区间基于待测正极极片的组分而定。在面临包含磷酸铁锂、pvdf、c的极片的情况下,作为本发明的优选,tg测试温度范围25~750℃。同时由于在惰性气氛下,导电剂在350~550℃失重量极小,粘结剂、尤其是pvdf在350~550℃急剧失重,因此作为本发明的优选,记录固体物在350~550℃区间的失重率。作为本发明的优选,tg测试的升温速率为1.5~2.5k/min,可以是1.5 k/min、1.6 k/min、1.7 k/min、1.8 k/min、1.9 k/min、2.0 k/min、2. 1 k/min、2.2 k/min、2.3 k/min、2.4 k/min、2.5 k/min,优选为2 k/min。

17、作为本发明的优选,所述惰性气氛选用氮气。

18、作为本发明的优选,在进行tg测试之前,将极片鼓风烘干,避免极片中水分对测试结果的影响。在一些实施方式中,待测正极极片来源于电池的拆解,作为本发明的优选,在电池拆解过程中,取待测的锂离子电池电流放电至截至电压,在小于10%湿度环境下拆解电池,获得待测正极极片。

19、在一些实施方式中,极片表面存在较多杂质,会对后续的含量分析过程造成显著影响。作为本发明的优选,所述极片溶解之前,对所述极片进行预处理以除去所述极片的杂质。杂质包括残留锂盐、界面膜、副产物等。

20、预处理方法不受限制,作为本发明的优选,采用第一预处理溶剂对极片进行超声浸渍、冲洗,所述第一预处理溶剂包括水、dmc、甲醇、乙醇、乙二醇、丙醇中的一种或几种,优选为dmc。

21、在一些实施方式中,可进一步处理,作为本发明的优选,采用第二预处理溶剂对极片于70~130℃下回流4~6h,其中,回流温度可以是70℃、80℃、90℃、100℃、110℃、120℃、130℃,优选为100℃;回流时间可以是4h、4.5h、5h、5.5h、6h,优选为5h。所述第二预处理溶剂包括甲醇、乙醇、乙二醇、丙醇中的一种或几种,优选为乙醇。

22、作为本发明的优选,经过第一预处理溶剂或/和第二预处理溶剂处理过的极片应烘烤干燥。

23、本发明的有益效果:

24、1.本技术中,在除去极片中含量占比较高的主材后,以组分占比较为接近的粘结剂和导电剂的混合物为tg测试对象,同时利用粘结剂和导电剂在惰性气氛下热失重特性显著不同的特性,能够获得显著的tg曲线,无需考虑、确认粘结剂和导电剂的失重分界温度,能够更为精确地获得粘结剂的失重率、有效数字至少能够达到三位,保证粘结剂含量的分析准确性。

25、2.本技术中,是将主材溶解后、通过质量差直接获得主材的含量,主材含量的检测不受粘结剂和导电剂的影响,可靠性和准确性高。

26、3.本技术中,在获得高准确性粘结剂含量、主材含量的情况下,能够进一步获得准确的导电剂含量。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320342.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。