一种甲醇燃料气液分离装置和方法与流程

- 国知局

- 2024-10-21 15:08:23

本发明属于甲醇发动机,涉及一种甲醇燃料气液分离装置和方法。

背景技术:

1、甲醇具有挥发性,作为甲醇发动机燃料使用时,在燃料管路中形成气液两相态,造成燃料压力波动,不利于发动机稳定运行。

2、这就需要一种甲醇燃料气液分离装置和方法满足甲醇发动机的运行要求。

技术实现思路

1、为了克服背景技术中的不足,提出一种甲醇燃料气液分离装置和方法,目的在于,分离和消除甲醇燃料供给过程产生的气液两相流,稳定甲醇燃料压力,满足甲醇发动机运行要求,保证甲醇发动机的正常工作,安全可靠、节能、容易实施、维护方便、利于推广。

2、为实现上述目的,本发明提供如下技术方案。

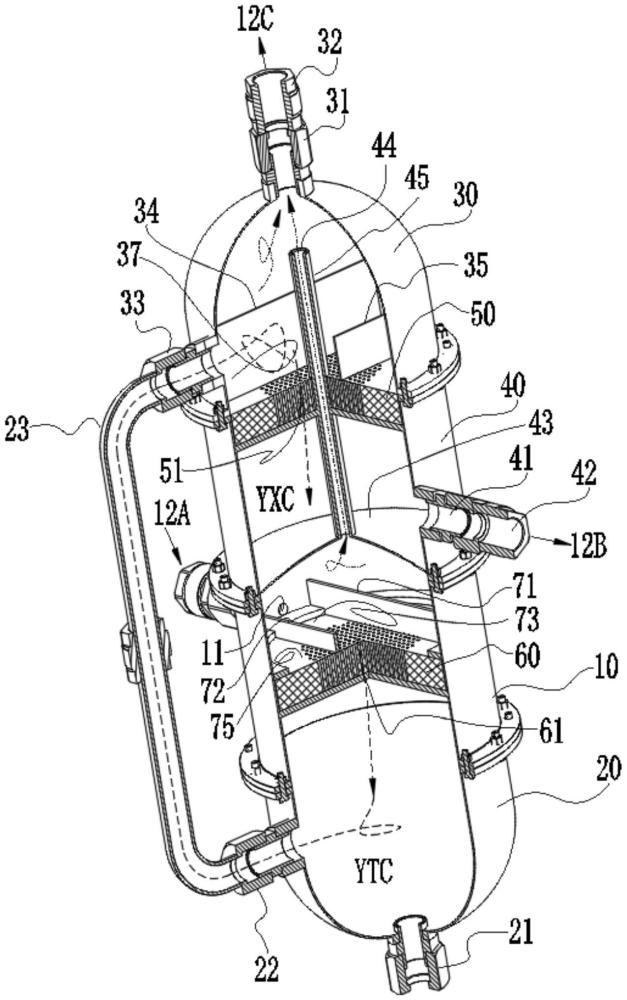

3、第一种甲醇燃料气液分离装置,包括密闭的容器,所述容器的侧壁上设有用于接收待气液分离的甲醇燃料的进液口和用于排出气液分离后的甲醇燃料的出液口,其顶端设有用于排出气体的气液口;所述容器中设有第一除泡隔板,将所述容器内部分割成上腔体和下腔体;所述第一除泡隔板中间设有贯穿其上下两端的多个锥孔,所述锥孔的大端朝上;两个竖直的、高低不同的围板,分别是高围板和低围板,均固设于所述第一除泡隔板上表面、且位于多个所述锥孔的上方,将所述第一除泡隔板上方分割成三个区域,分别是位于中间的中流区,以及位于两侧的低流区和高流区;所述低围板与相邻的所述容器内壁之间的区域为所述低流区,所述高围板与相邻的所述容器内壁之间的区域为所述高流区;所述进液口位于所述第一除泡隔板上方,且正对所述中流区,用于输入待气液分离的甲醇燃料经所述锥孔过滤分离,气体进入所述上腔体,液体进入下腔体;所述气液口与所述上腔体连通,用于排出气体;所述出液口与所述下腔体连通,用于排出气液分离后的甲醇燃料。

4、关于第一种甲醇燃料气液分离装置的技术方案,参考本技术实施例的图3至图5有利于更清楚的了解本方案。本方案相当于剔除了图3中的附图标记50、34、35、23、45等部件,且部件41均位于部件60的下方,仅保留第一级气液分离,通过第一分流结合第一挤流完成第一级气液分离。其中,部件60相当于所述第一除泡隔板,锥孔相当于技术特征61,高围板相当于部件71,低围板相当于部件72,进液口相当于图4中12a所对应部件11,气液口相当于图4中12c所对应部件31,所述气液口设置的目的是为了排气,而甲醇易挥发与空气容易形成气液混合物,所述气液混合物富含气体从所述气液口排出;出液口结构相当于部件41但位置位于部件60的下方。其中,高围板和低围板的两端均与容器的内壁密封连接,以使得满足分割成三个所述区域需要。其中气液口

5、作为进一步优化的第二种甲醇燃料气液分离装置,以第一种甲醇燃料气液分离装置为基础,所述进液口、出液口和气液口分别连接有第一压力限制阀、第二压力限制阀和第三压力限制阀,分别用于控制液体输入、输出压力限值,以及控制气体排出压力限值。

6、关于第二种甲醇燃料气液分离装置的技术方案,参考本技术实施例的图3至图5有利于更清楚的了解本方案。第一压力限制阀相当于部件12,第二压力限制阀相当于部件42,第三压力限制阀相当于部件32。

7、作为进一步优化的第三种甲醇燃料气液分离装置,以第二种甲醇燃料气液分离装置为基础,所述液体输入压力限值大于液体输出压力限值,所述液体输出压力限值大于所述气体排出压力限值。

8、作为进一步优化的第四种甲醇燃料气液分离装置,以第三种甲醇燃料气液分离装置为基础,所述液体输入压力限值设置为甲醇发动机的燃料工作压力范围的上限值;所述气体排出压力限值设置为所述甲醇发动机的燃料工作压力范围的下限值;所述液体输出压力限值设置为所述甲醇发动机的燃料工作压力范围的中间值。

9、作为进一步优化的第五种甲醇燃料气液分离装置,以第四种甲醇燃料气液分离装置为基础,还包括第二除泡隔板;所述第二除泡隔板位于所述第一除泡隔板上方;在所述第二除泡隔板与所述第一除泡隔板之间设有底部球面密封板,用于将所述上腔体由上至下依次分割为气液腔、出液腔和进液腔;所述第二除泡隔板上方为气液腔,所述第二除泡隔板与底部球面密封板之间为出液腔;所述底部球面密封板与第一除泡隔板之间为进液腔;所述气液口位于所述气液腔顶端;所述进液口位于进液腔侧壁,出液口位于所述出液腔侧壁;所述第二除泡隔板设有多个所述锥孔,其上表面固连与所述第一除泡隔板上表面相同的所述高围板和低围板,用于将所述第二除泡隔板上方分割成所述低流区、中流区和高流区;外连通管的下端连通所述下腔体侧壁,其上端连通所述气液腔侧壁,其在所述气液腔侧壁的接口位于所述第二除泡隔板的上方,且正对所述中流区;在所述底部球面密封板的球顶处设有气液导通管;所述气液导通管上端穿过所述第二除泡隔板中心预设的圆柱孔伸入所述气液腔内,且位于所述外连通管在所述气液腔侧壁的接口的上方。

10、关于第五种甲醇燃料气液分离装置的技术方案,参考本技术实施例的图3至图5,以及图22,有利于更清楚的了解本方案。第二除泡隔板相当于部件50,底部球面密封板相当于部件43,外连通管相当于部件23,气液导通管相当于部件45,所述外连通管在所述气液腔侧壁的接口相当于技术特征33,圆柱孔相当于技术特征52。

11、作为进一步优化的第六种甲醇燃料气液分离装置,以第四种甲醇燃料气液分离装置为基础,还包括外部甲醇燃料箱;外部输入管的两端分别连接所述外部甲醇燃料箱和所述进液口,在所述外部输入管的中间设有增压泵,用于驱使所述外部甲醇燃料箱中的甲醇增压后输出给所述进液口;外部回流管的两端分别连接所述气液口和所述外部甲醇燃料箱的顶部;所述出液口连接外部输出管,所述外部输出管的末端连接甲醇燃料发动机。

12、关于第二种甲醇燃料气液分离装置的技术方案,参考本技术实施例的图31有利于更清楚的了解本方案。外部甲醇燃料箱相当于部件002,甲醇燃料发动机相当于部件003。

13、作为进一步优化的第七种甲醇燃料气液分离装置,以第一种甲醇燃料气液分离装置为基础,在所述下腔体底部设有泄放口。

14、本发明还提供第一种甲醇燃料气液分离方法,至少利用上述的第一种甲醇燃料气液分离装置,包括如下步骤:

15、s1:利用所述进液口,向所述第一除泡隔板上方的中流区输入待气液分离的甲醇燃料;

16、s2:流经所述锥孔的所述甲醇燃料受到挤压,其包含的气泡上浮进入所述上腔体,甲醇燃料向下方流动进入下腔体;气体从所述气液口排出容器外;

17、s3:利用所述出液口,从所述下腔体输出气液分离后的甲醇燃料。

18、可见,所述第一种甲醇燃料气液分离方法是以第一种甲醇燃料气液分离装置为基础,仅包含了第一级气液分离的方法。

19、作为进一步优化第二种甲醇燃料气液分离方法,设置两级分离机构,分别为一级分离机构和二级分离机构;所述一级分离机构包括如所述第一种甲醇燃料气液分离装置;待气液分离的甲醇燃料依次流经所述一级分离机构和二级分离机构;具体步骤为,在步骤s3后执行步骤s4、s5;

20、s4:将步骤s3获得的甲醇燃料输入所述二级分离机构;

21、s5:将经所述二级分离机构气液分离后的甲醇燃料输出;

22、其中,所述二级分离机构包括第二除泡隔板;所述第二除泡隔板设有多个与一级分离机构相同的锥孔,其上表面固连与所述第一除泡隔板上表面相同的所述高围板和低围板,用于将所述第二除泡隔板上方分割成所述低流区、中流区和高流区;所述步骤s4中的所述甲醇燃料输入所述第二除泡隔板上方的中流区。

23、可见,所述第二种甲醇燃料气液分离方法,是以第一种种甲醇燃料气液分离方法为基础,相当于设置两套所述第一种甲醇燃料气液分离装置,第一套所述第一种甲醇燃料气液分离装置的出液口通过管道连通第二套所述第一种甲醇燃料气液分离装置的进液口,实现一级分离机构和二级分离机构的串联,进而实现二次气液分离,提高气液分离的效率和效果。

24、作为进一步优化的第三种甲醇燃料气液分离方法,将所述一级分离机构和二级分离机构均设置同一个容器中,形成两级分离装置;所述两级分离装置包括上述的作为进一步优化的第五种甲醇燃料气液分离装置。

25、可见,第三种甲醇燃料气液分离方法,是以第二种甲醇燃料气液分离方法为基础,在具有第二种甲醇燃料气液分离方法的优点的基础上,结构更加紧凑,成本更低,更加节能。

26、与现有技术相比,本发明的有益效果如下所示。

27、(1)通过设置液体输入压力限值大于液体输出压力限值,使第一级气液分离和第二级气液分离之间具有压力差,使第一除泡隔板和第二除泡隔板容易析出甲醇中的气泡;

28、(2)通过设置所述液体输出压力限值大于所述气体排出压力限值,使甲醇燃料气液分离装置中的气液混合物通过气液口顺利排出,保证了出液口向外提供了气液分离后的液相甲醇质量;

29、(3)所述多个锥孔贯穿所述隔板的上下平面,优选锥孔为圆锥孔,设置液态甲醇从多个圆锥孔的大端进入,从多个圆锥孔的小端流出,使液体甲醇中的气泡在穿过圆锥孔时受到挤压上升到圆锥孔大端分离出来,提高了第一除泡隔板和第二除泡隔板的除泡效率;

30、(4)通过设置高围板和低围板形成三个围堰区域,使甲醇燃料首先进入围堰中流区通过围堰中流区挤流通道分离甲醇中携带的气泡,使围堰外流区泄放空气,完成甲醇和空气的分路流动互不影响,避免了进入分离装置中的液体甲醇混入空气;

31、(5)三个围堰区域中的中流区,能使外部甲醇燃料第一时间进入第一围堰中流区,第二时间进入第一围堰低流区,第三时间进入第一围堰高流区,使不同时间的圆锥孔数量不同,通过调节圆锥孔数量适应外部甲醇燃料不同流量,使外部甲醇燃料通过挤流通道的流速均匀,保证了第一分流结合第一挤流完成第一级气液分离的效果。

32、(6)设置的第二除泡隔板,以及高围板和低围板,使得第二围堰有三个围堰区:第二围堰中流区,第二围堰低流区和第二围堰高流区,能使液态甲醇第一时间进入第二围堰中流区,第二时间进入第二围堰低流区,第三时间进入第二围堰高流区,使不同时间的圆锥孔数量不同,通过调节圆锥孔数量适应液态甲醇不同流量,使液态甲醇通过挤流通道的流速均匀,保证了第二分流结合第二挤流完成第二级气液分离的效果。

33、(7)通过设置的气液导通管与第二级气液分离的气液腔连通,使第一级气液分离后的气体及时进入气液导通管从气液第一口排出到气液容器顶部,提高了第一级气液分离的工作效率;

34、(8)通过气液导通管上端穿过所述第二除泡隔板中心预设的圆柱孔伸入所述气液腔内,且位于所述外连通管在所述气液腔侧壁的接口的上方;外连通管在所述气液腔侧壁的接口高出第二围堰外流区;第一级气液分离方法,通过第一分流结合第一挤流完成第一级气液分离;第一分流是第一级气液分离通过分流进行气液分离和实施分区的措施;第一挤流是第一级气液分离通过挤流进行气液分离和实施分区挤流措施;第二级气液分离方法,通过第二分流结合第二挤流完成第二级气液分离;第二分流是第二级气液分离通过分流进行气液分离和实施分区的措施;第二挤流是第二级气液分离通过挤流进行气液分离和实施分区挤流措施;

35、(9)设置外部甲醇燃料箱,输出甲醇燃料到甲醇发动机燃料系统;气液腔顶部汇集的气液压力大于气体排出压力限值后通过气液口向外排出气液到甲醇燃料箱回液口;

36、(10)通过第一级气液分离结合第二级气液分离,消除甲醇燃料供给过程管路中的空气,分离甲醇燃料供给过程产生的气液两相流。

37、故而,本发明能够分离和消除甲醇燃料供给过程产生的气液两相流,稳定甲醇燃料压力,满足甲醇发动机运行要求,保证甲醇发动机的正常工作,更加安全可靠、节能。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320666.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表