一种三套管微小通道换热装置及其使用方法

- 国知局

- 2024-10-21 15:16:33

本发明属于换热器系统,涉及一种三套管微小通道换热装置及其使用方法。

背景技术:

1、随着工业技术的发展和进步,现代工业对换热要求越来越高。尤其在面临需要满足高强换热需求的工程时,总是需要应对新的设计挑战,以实现换热装置的高效换热,进而达到节能降耗的目的。同心套管换热器因其结构简单、制造方便而被广泛应用于不同的化工工业领域。同心三套管换热器,作为一种特殊的同心套管换热器,由于其换热效率往往比同心双套管换热器更高,近些年来备受关注。微小通道换热技术由于其结构紧凑、传热效率高、造价成本低等优势,具有发展成为新一代换热技术的潜力。但是目前传统的三套管换热器换热效率较低,装备体积比较大,影响其广泛的拓展应用。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种三套管微小通道换热装置及其使用方法,从而解决现有技术中现有三套管换热器换热效率低、装备体积大的技术问题。

2、本发明是通过以下技术方案来实现:

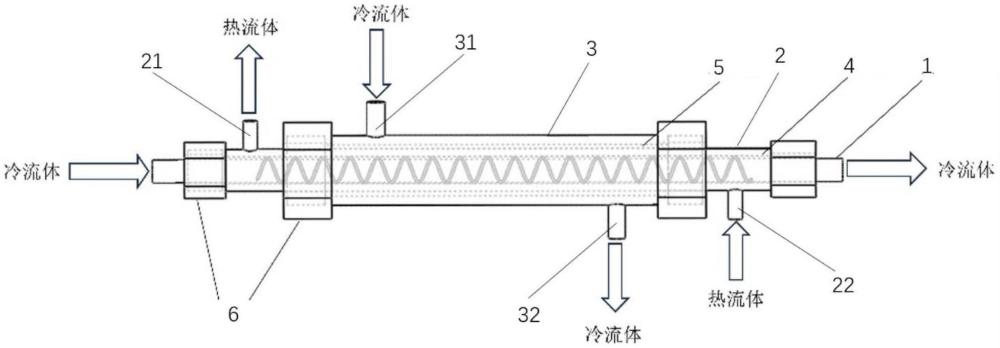

3、一种三套管微小通道换热装置,包括由内向外依次同轴套设的第一管体、第二管体以及第三管体;在轴向方向上,从第一管体、第二管体至第三管体,任一管体的自由端均伸出其外部的相邻管体;

4、所述第一管体的外壁与第二管体的内壁构成第一环隙;所述第二管体的外壁与第三管体的内壁构成第二环隙;

5、所述第一环隙的厚度为毫米级,所述第一管体的内径以及第二环隙的厚度为毫厘级;

6、所述第二管体以及第三管体的自由端均密封设置。

7、优选的,所述第一环隙的厚度为0.5mm~10mm。

8、优选的,所述第一管体的内径以及第二环隙的厚度为0.5mm~10mm。

9、优选的,所述第一管体、第二管体以及第三管体的壁厚一致。

10、优选的,所述第二管体的两端设有第一流液口以及第二流液口;所述第三管体的两端设有第三流液口以及第四流液口。

11、优选的,所述第一管体内部、第一环隙内部和/或第二环隙内部设有扰流单元。

12、优选的,所述扰流单元为插件、间隔设置于管壁的凹槽或凸起中的至少一种。

13、优选的,所述插件包括螺旋线圈、挡板、翅片、纽带、折流环、扰流子中的至少一种。

14、优选的,所述第二管体以及第三管体的自由端设有密封件,所述密封件为变径填料函式接头。

15、上述的一种三套管微小通道换热装置的使用方法,向第一管体内部以及第二环隙中通入热流体,向第一环隙中通入冷流体;或,向第一管体内部以及第二环隙中通入冷流体,向第一环隙中通入热流体。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明公开一种三套管微小通道换热装置,该装置由三个直径不同的第一管体、第二管体和第三管体从内到外依次同轴套设而成,这种设计不仅保证了结构的紧凑性,减小了装备的占地体积,还通过多层嵌套实现了多通道换热,提高了换热效率。第一管体与第二管体之间形成第一环隙,作为内环隙,其通道尺寸设计在毫米尺度,即第一环隙的厚度为毫米级,也即第一管体的外壁到第二管体内壁的距离,该毫米尺度的厚度适用于微小通道换热,第二管体与第三管体之间形成第二环隙,即外环隙,其通道尺寸稍大,但仍保持较小的尺寸以优化换热性能,该所述第一管体的内径以及第二环隙的厚度为毫厘级,此处第二环隙的厚度指的是第二管体的外壁至第三管体内壁的距离,这种双环隙设计使得不同温度的流体可以在各自优化的通道内流动,提高了换热的灵活性和效率。在轴向方向上,每一层管体的自由端均伸出其外部的相邻管体,并通过密封设置确保流体的不互渗,这种设计不仅便于安装和维护,还保证了换热过程的密闭性和安全性。在本发明中,冷(热)流体在内管和外环隙中流动,而热(冷)流体则在内环隙微小通道内流动,这种设计实现了内环隙微小通道流体内外两侧的双重移热,极大地强化了传热能力,通过微小通道内的对流换热和管间辐射、传导等多种换热方式的协同作用,实现了高效换热。另外,微通道单通道换热处理量较少。本方案中,所述第一管体的内径以及第二环隙的厚度为毫厘级,毫厘级可以有效提升其处理量。

18、进一步的,所述第一环隙的厚度为0.5mm~10mm,环隙尺寸处于微小通道范围时,气液两相流动与相变传热规律将不同于常规较大尺寸通道,第一环隙的厚度为0.5mm~10mm,能够显著增强对流换热系数,提高换热效率,较小的环隙厚度有助于降低热阻,使热量更容易从一种流体传递到另一种流体,从而提高整体换热性能。较小的环隙厚度使得整个换热装置的结构更加紧凑,有助于节省安装空间,特别是在空间受限的场合中具有重要意义。

19、进一步的,所述第一管体的内径以及第二环隙的厚度为0.5mm~10cm,第一内径为0.5mm~10cm,可以显著增加换热面积,因为流体在更小的空间内流动,与管壁的接触更频繁,从而提高了换热效率。微小内径有助于形成更均匀的流体分布和更高的流速,这有助于增强对流换热。当第二环隙的厚度处于0.5mm~10cm时,可以显著提升处理量,增加换热效率。同时,较小的环隙厚度有助于保持换热装置的结构紧凑性,节省空间,微小环隙有助于形成稳定的流体流动模式,减少涡流和湍流,从而提高换热效率。

20、进一步的,所述第一管体、第二管体以及第三管体的壁厚一致,壁厚一致的设计简化了换热器的制造过程,因为制造商可以使用相同的工艺和材料参数来生产所有管体,减少了生产复杂性和成本,统一的壁厚也便于在设计和模拟阶段进行性能预测和优化,因为不需要考虑不同壁厚对流体流动和换热性能的影响。在相同材料下,壁厚一致意味着各管体具有相似的结构强度,这有助于确保整个换热装置在承受内压、外压或热应力时具有更好的稳定性和耐久性。避免了因壁厚差异而导致的应力集中现象,减少了因局部强度不足而引起的失效风险。在换热过程中,由于不同管体内流体温度的差异,会产生热应力,壁厚一致有助于在各管体间均匀分布这些热应力,降低因应力集中而导致的疲劳损伤或裂纹扩展的风险。壁厚一致使得各管体在拆卸、检修或更换时具有相似的机械特性,降低了维护难度和成本。如果需要替换某个管体,由于壁厚相同,可以更容易地找到匹配的替换件,减少了停机时间和维护工作量。壁厚一致有助于确保各管体在相同工况下具有相似的换热性能,从而提高了整个换热装置的性能一致性和可靠性。

21、进一步的,所述第二管体的两端设有第一流液口以及第二流液口;所述第三管体的两端设有第三流液口以及第四流液口,第一流液口和第二流液口的设置使得第二管体能够作为流体输入或输出的通道,根据实际需求进行灵活调整。类似地,第三流液口和第四流液口在第三管体上的设置也提供了双向流通的可能性,增加了系统的灵活性和适应性。通过优化流液口的布局和尺寸,可以减少流体在管道中的阻力和能量损失,提高系统的整体效率。

22、进一步的,所述第一管体内部、第一环隙内部和/或第二环隙内部设有扰流单元,扰流单元的设置能够在流体流动过程中产生扰动,使流体流动状态更加复杂,从而增加流体与管壁或相邻流体之间的热交换面积,这种扰动有助于破坏流体边界层,减少热阻,提高换热效率。在两相或多相流动中,扰流单元可以促进不同流体之间的混合,使温度更加均匀,进一步提高换热性能。通过合理设计扰流单元的形状、大小和排列方式,可以引导流体形成更加有利于换热的流型,如涡流、湍流等,从而提高换热系数。扰流单元的设置可以在不增加管体整体尺寸的情况下,通过内部结构的优化来提高换热性能,从而实现更高的结构紧凑性。在保持相同换热性能的前提下,通过优化扰流单元的设计,可以减少管体的壁厚或长度,从而减少材料的使用量,降低成本。扰流单元的设置可以促进流体在管体内的均匀分布和流动,减少流体在管壁上的停留时间,从而降低结垢和堵塞的风险。通过提高换热性能和改善流体动力学特性,扰流单元的设置可以减少管体因高温、高压或腐蚀等因素而导致的损坏和失效,从而延长系统的使用寿命。

23、进一步的,所述扰流单元为插件、间隔设置于管壁的凹槽或凸起中的至少一种,插件、凹槽或凸起作为扰流单元,能够在流体流动过程中产生局部扰动,破坏流体边界层,增加流体与管壁之间的热交换面积,这种扰动还有助于促进不同流体之间的混合,使温度更加均匀,从而提高换热效率。扰流单元的形状、大小和排列方式可以引导流体形成更加有利于换热的流型,如涡流、湍流等,这些流型能够增加流体内部的动量交换和能量传递,进一步提高换热系数。插件、凹槽或凸起作为内部结构的组成部分,可以在不增加管体整体尺寸的情况下,通过内部空间的优化来提高换热性能,这种设计使得换热装置更加紧凑,节省了空间。在保持相同换热性能的前提下,通过合理设计扰流单元,可以减少管体的壁厚或长度,从而减少材料的使用量,降低成本。虽然扰流单元会增加流体的局部阻力,但通过合理设计其形状和排列方式,可以在整体上降低流动阻力。例如,采用流线型设计的插件或凹槽可以减少流体在流动过程中的能量损失。扰流单元的设置有助于改善流体流动的稳定性,减少因流动不稳定而产生的振动和噪声,这对于提高换热装置的运行稳定性和可靠性具有重要意义。插件、凹槽或凸起作为扰流单元,可以促进流体在管体内的均匀分布和流动,减少流体在管壁上的停留时间,这有助于降低结垢和堵塞的风险,保持换热装置的畅通无阻。扰流单元的设计可以根据不同的流体特性和换热需求进行调整和优化。无论是插件、凹槽还是凸起形式,都可以根据具体情况进行选择和应用,以适应多种流体的换热需求。

24、进一步的,所述插件包括螺旋线圈、挡板、翅片、纽带、折流环、扰流子中的至少一种。相较于常规结构,螺旋线圈能够增加流体在通道内的流动路径长度,使流体与管壁之间的接触时间延长,从而提高传热系数,此外,螺旋形状还能促进流体的混合和扰动,进一步增强换热效果。挡板可以将流体分为多个区域,使流体在通过挡板时发生混合和扰动,从而增加流体与管壁的接触面积和换热效率。挡板还能帮助流体在管道中形成旋转和交替流动,避免温度不均等问题的出现,保证流体的均匀性和稳定性。翅片的设计可以显著增加换热面积,使流体在流经翅片时能够有更多的机会与管壁进行热交换。翅片还能改变流体的流速和流向,使流体在换热过程中更加均匀和高效。纽带作为一种内插件,能够显著增强通道内流体的扰动和混合,从而增加传热率,其工作原理类似于螺旋线圈,但结构更为简单。折流环能够改变流体的流向,使流体在通道内形成多次折流和回流,从而增加流体与管壁的接触时间和换热效率。扰流子能够在流体中引入湍流或涡流,使流体在换热过程中更加均匀和高效,湍流状态的流体具有更高的传热系数和更低的热阻。这些插件的设计可以在不增加管体整体尺寸的情况下,通过内部结构的优化来提高换热性能。这种设计使得换热装置更加紧凑,节省了空间。

25、进一步的,所述第二管体以及第三管体的自由端均通过变径填料函式接头密封设置,变径填料函式接头能够根据管体的不同直径进行调整,确保在不同尺寸的管体之间实现紧密连接。这种适应性使得接头能够在多种工况下保持高效的密封性能。填料函式接头内部通常填充有密封材料,如软质填料或弹性密封环等,这些密封材料在受到压力时能够发生形变,紧密贴合管体和接头的内壁,形成多重密封层,这种设计大大提高了接头的密封性能,有效防止了流体泄漏。变径填料函式接头的设计使得管体在连接处受力更加均匀,这有助于减少因应力集中而导致的接头损坏或管体变形等问题,从而增强了整个系统的结构稳定性。通过合理的设计和制造工艺,变径填料函式接头能够确保与管体之间的紧密连接,这种可靠的连接方式使得系统在运行过程中更加稳定可靠,减少了因连接松动或脱落而导致的故障和事故。变径填料函式接头通常采用模块化设计,安装时无需复杂的工艺和设备,只需将接头与管体对接并紧固即可完成安装过程,大大提高了安装效率。当需要更换密封材料或进行其他维护工作时,只需拆卸接头即可轻松完成,这种设计使得维护工作更加方便快捷,降低了维护成本和时间成本。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321076.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。