一种石墨烯薄膜的无损检测系统及方法与流程

- 国知局

- 2024-10-21 15:22:29

本发明涉及无损检测,具体而言,涉及一种石墨烯薄膜的无损检测系统及方法。

背景技术:

1、随着石墨烯材料在电子器件、传感器和能源存储等领域的广泛应用,石墨烯薄膜的质量控制和缺陷检测变得尤为重要。石墨烯薄膜的结构完整性和厚度均匀性直接影响其电学、热学和机械性能,因此对石墨烯薄膜的检测尤为关键。

2、传统的石墨烯薄膜检测方法主要包括光学显微镜、扫描电子显微镜(sem)和原子力显微镜(afm)等技术。然而,这些方法在大面积检测、快速筛查以及检测灵敏度方面存在一定的局限性。随着生产工艺的不断发展,在线检测技术逐渐成为实现高效质量控制的主要手段。x射线成像技术因其非接触、穿透性强、分辨率高等优点,逐渐被引入石墨烯薄膜的缺陷检测中。

3、在石墨烯薄膜的x射线检测过程中,x射线透射强度的变化反映了薄膜的厚度均匀性和材料内部的缺陷特征。然而,由于石墨烯薄膜的厚度和缺陷分布的多样性,传统的单一强度设置往往难以兼顾不同类型和深度的缺陷。在检测时需人员手动调节发射强度,检测用时长且依赖操作人员经验。

4、因此,有必要设计一种石墨烯薄膜的无损检测系统及方法用以解决当前技术中存在的问题。

技术实现思路

1、鉴于此,本发明提出了一种石墨烯薄膜的无损检测方法,旨在解决当前石墨烯薄膜检测中存在的难以兼顾不同类型和深度的缺陷,检测过程复杂、检测用时长且依赖人员经验的问题。

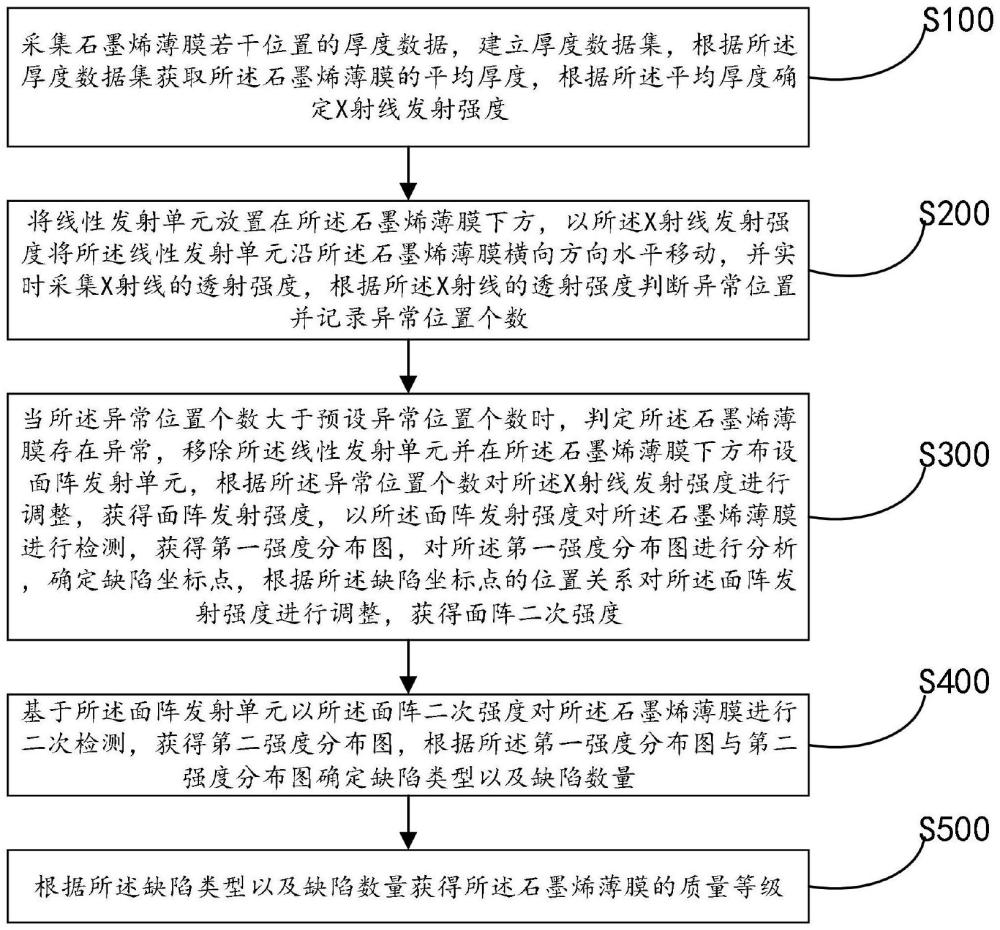

2、一方面,本发明提出了一种石墨烯薄膜的无损检测方法,包括:

3、采集石墨烯薄膜若干位置的厚度数据,建立厚度数据集,根据所述厚度数据集获取所述石墨烯薄膜的平均厚度,根据所述平均厚度确定x射线发射强度;

4、将线性发射单元放置在所述石墨烯薄膜下方,以所述x射线发射强度将所述线性发射单元沿所述石墨烯薄膜横向方向水平移动,并实时采集x射线的透射强度,根据所述x射线的透射强度判断异常位置并记录异常位置个数;

5、当所述异常位置个数大于预设异常位置个数时,判定所述石墨烯薄膜存在异常,移除所述线性发射单元并在所述石墨烯薄膜下方布设面阵发射单元,根据所述异常位置个数对所述x射线发射强度进行调整,获得面阵发射强度,以所述面阵发射强度对所述石墨烯薄膜进行检测,获得第一强度分布图,对所述第一强度分布图进行分析,确定缺陷坐标点,根据所述缺陷坐标点的位置关系对所述面阵发射强度进行调整,获得面阵二次强度;

6、基于所述面阵发射单元以所述面阵二次强度对所述石墨烯薄膜进行二次检测,获得第二强度分布图,根据所述第一强度分布图与第二强度分布图确定缺陷类型以及缺陷数量;

7、根据所述缺陷类型以及缺陷数量获得所述石墨烯薄膜的质量等级。

8、进一步的,所述根据所述平均厚度确定x射线发射强度时,包括:

9、tm=t0+αln(1+βh);

10、其中,tm表示x射线发射强度,t0表示基准强度,α表示强度增益系数,控制强度上升的幅度,β表示调整系数,控制厚度对强度影响的灵敏度,h表示石墨烯薄膜的平均厚度。

11、进一步的,根据所述异常位置个数对所述x射线发射强度进行调整,获得面阵发射强度时,包括:

12、根据所述异常位置个数设定调低调整系数,根据所述调低调整系数对所述x射线发射强度进行调整,获得所述面阵发射强度,所述调低调整系数与所述异常位置个数成反比关系,所述调低调整系数的取值范围为[0,1]。

13、进一步的,对所述第一强度分布图进行分析,确定缺陷坐标点时,包括:

14、在所述第一强度分布图中任意确定一中心点(x0,y0);

15、以所述中心点为圆心,k为邻域半径确定邻域范围;

16、根据所述邻域范围内各坐标点的透射强度计算邻域平均强度;

17、当所述中心点的透射强度与邻域平均强度的差值大于强度差值阈值时,判定所述中心点的坐标为缺陷坐标点。

18、进一步的,所述邻域平均强度通过下式计算获得:

19、

20、其中,tavg表示邻域平均强度,k表示邻域半径,(x0,y0)表示中心点的坐标,t(i,j)第一强度分布图上(i,j)点的透射强度。

21、进一步的,根据所述缺陷坐标点的位置关系对所述面阵发射强度进行调整时,包括:

22、根据所述缺陷坐标点获取缺陷坐标点之间的距离数据,根据所述距离数据获取缺陷坐标点平均距离,根据所述缺陷坐标点平均距离确定影响因子调整系数对所述面阵发射强度进行调整,获得所述面阵二次强度,所述缺陷坐标点平均距离与所述影响因子调整系数成反比关系。

23、进一步的,根据所述第一强度分布图与第二强度分布图确定缺陷类型以及缺陷数量时,包括:

24、将所述第一强度分布图与第二强度分布图中透射强度相同且所述透射强度对应的坐标点非所述缺陷坐标点的透射强度作为标准透射强度;

25、当一位置在两幅强度分布图中对应的透射强度均大于所述标准透射强度且分别接近所述面阵发射强度以及面阵二次强度时,判定该位置存在孔洞;

26、当一位置在两幅强度分布图中对应的透射强度均大于所述标准透射强度且分别小于所述面阵发射强度以及面阵二次强度时,判定该位置存在局部剥落;

27、当一位置在两幅强度分布图中对应的透射强度均小于所述标准透射强度时,判定该位置存在夹层。

28、进一步的,根据所述缺陷类型以及缺陷数量获得所述石墨烯薄膜的质量等级时,包括:

29、根据所述缺陷类型以及缺陷数量确定所述石墨烯薄膜质量评分,所述质量评分通过下式计算获得:

30、q=w1*q1+w2*q2+w3*q3;

31、其中,q表示质量评分,w1、w2、w3分别表示孔洞的权重系数、局部剥落的权重系数、夹层的权重系数,q1、q2、q3分别表示孔洞数量、局部剥落数量、夹层数量。

32、进一步的,根据所述缺陷类型以及缺陷数量获得所述石墨烯薄膜的质量等级时,还包括:

33、根据所述质量评分确定所述石墨烯薄膜的质量等级;所述质量等级与所述质量评分成反比关系。

34、与现有技术相比,本发明的有益效果在于:通过采集薄膜厚度数据建立数据集,并根据平均厚度优化x射线发射强度,结合线性发射单元和面阵发射单元的分步检测,逐步提升检测的灵敏度和准确性。有效地减少人工调节的需求,降低检测时间和对操作人员经验的依赖。在薄膜存在复杂缺陷时,通过多次检测,提高了缺陷识别的准确性和分类的精确度,提供了更全面的石墨烯薄膜质量评估。提高了检测效率,确保了石墨烯薄膜质量的高标准。

35、另一方面,本技术还提供了一种石墨烯薄膜的无损检测系统,用于应用上述石墨烯薄膜的无损检测方法,包括:

36、线性发射单元、面阵发射单元、面阵接收单元和控制模块,所述控制模块包括采集单元、判断单元、调整单元、处理单元和评价单元;

37、所述采集单元被配置为采集石墨烯薄膜若干位置的厚度数据,建立厚度数据集,根据所述厚度数据集获取所述石墨烯薄膜的平均厚度,根据所述平均厚度确定x射线发射强度;

38、所述判断单元实时采集所述面阵接收单元收集的x射线的透射强度,根据所述x射线的透射强度判断异常位置并记录异常位置个数;当所述异常位置个数大于预设异常位置个数时,所述判断单元判定所述石墨烯薄膜存在异常

39、所述调整单元被配置为根据所述异常位置个数对所述x射线发射强度进行调整,获得面阵发射强度,以所述面阵发射强度对所述石墨烯薄膜进行检测,获得第一强度分布图,对所述第一强度分布图进行分析,确定缺陷坐标点,根据所述缺陷坐标点的位置关系对所述面阵发射强度进行调整,获得面阵二次强度;

40、所述处理单元被配置为获得第二强度分布图,根据所述第一强度分布图与第二强度分布图确定缺陷类型以及缺陷数量;

41、所述评价单元被配置为根据所述缺陷类型以及缺陷数量获得所述石墨烯薄膜的质量等级。

42、可以理解的是,上述石墨烯薄膜的无损检测系统及方法具备相同的有益效果,在此不再赘述。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321361.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。