一种后承力机匣铸造方法及其专用的复合型芯与流程

- 国知局

- 2024-10-21 15:26:34

本发明属于后承力机匣制造领域,具体涉及一种后承力机匣铸造方法及其专用的复合型芯。

背景技术:

1、燃气轮机是一种高效、环保的能源装备,后承力机匣是燃气轮机的重要支撑部件。后承力机匣的主体为多层级薄壁回转结构及空心整流支板结构,为典型的双层环形框架结构,轮廓尺寸大,内外流道为非加工面局部附属紧固功能性结构,主要承载及连接燃气轮机中的压气机、燃烧室和透气透平涡轮三大部分。其中,多层薄壁回转结构主要用于支承压气机轴承、进气管、齿轮箱等关键部件,空心整流支板结构主要用于连接毂部与外壳,内有供油和回油管路,且空心整流支板为非加工关键部位,支板部位壁厚仅为5mm,极易出现冷隔、气孔等缺陷。后承力机匣的多层级薄壁回转结构和空心支板结构的力学性能、内外部质量及成形精度是燃气轮机服役效果的重要保障。而大面积等壁厚结构对凝固顺序极其不利,普通砂型铸造很难控制铸造过程中出现的夹砂、夹渣和表面气孔缺陷,难以满足后承力机匣内部质量、表面质量、尺寸精度等要求。

技术实现思路

1、本发明的目的在于:提供一种后承力机匣铸造方法及其专用的复合型芯。

2、为了实现上述目的,本发明提供如下技术方案:

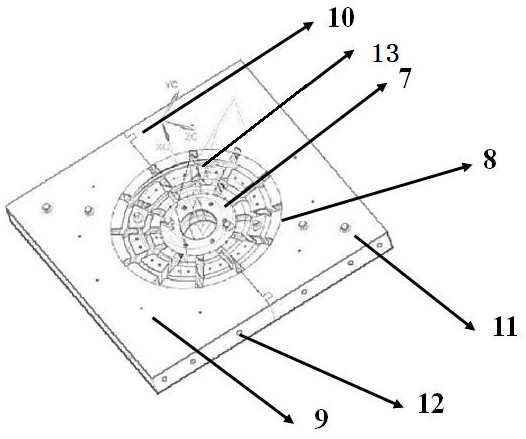

3、一种后承力机匣铸造方法,采用重力铸造工艺设计方案,使用专用的复合型芯,利用中频感应炉进行熔炼浇注,惰性气体保护浇注,实现后承力机匣的精密铸造;所述专用的复合型芯由内环砂型、外环砂型和整流支板型芯采用榫卯方式组合连接而成,后承力机匣由内环和外环以及整流支板组成,外环上设有测试安装座,其中整流支板为中空式变化曲面结构且整流支板壁厚为5mm,整流支板内腔为整流支板内部的中空部分。

4、进一步,后承力机匣材质为zg07cr20ni10g,内环壁厚和外环壁厚均为18mm,内环形状和外环形状均为圆筒形。

5、进一步,所述重力铸造工艺为:内环加工面按内环壁厚×0.55倍增量放置加工余量;外环加工面按外环壁厚×0.55倍增量放置加工余量;内环上端面安装边轴向按内环壁厚×0.66倍增量,径向按内环壁厚×0.88倍增量,并设置腰形冒口;外环上端面安装边轴向按外环壁厚×0.66倍增量,径向按外环壁厚×0.88倍增量,并设置腰形冒口;内环和外环下端面安装边均设置反重力补缩系统;测试安装座设置冷铁,内环砂型、外环砂型和整流支板型芯上均设置排气孔。

6、进一步,所述惰性气体为纯度为99%的氩气,惰性气体通入方式为从顶部盖板、从底部垂直及斜入环绕,浇注温度为1590℃。

7、进一步,所述后承力机匣铸造专用的复合型芯由内环砂型、外环砂型和整流支板型芯采用榫卯方式组合连接而成,内环砂型和外环砂型采用分层3d打印增材制造,将内环砂型和外环砂型分层划分,内环砂型、外环砂型和整流支板型芯上均预先设置有砂型导向孔、组芯导向销及吊装卡孔;3d打印增材制造的砂型以3d打印树脂砂为型砂、改性呋喃树脂为粘结剂、甲苯磺酸为固化剂,通过逐层喷墨的方式打印内环砂型和外环砂型。

8、进一步,所述整流支板型芯为金属支撑骨架和非金属的复合材质型芯。

9、进一步,所述金属为铸铁、低碳马氏体不锈钢,金属支撑骨架为圆柱体、长方体或三棱柱体中的一种形态,金属支撑骨架中心结构为中空网格连接。

10、进一步,所述非金属为钾水玻璃砂,钾水玻璃砂填充至金属支撑骨架中,整体硬化后挂浆焙烧定型。

11、进一步,所述榫卯方式榫卯为凸型方榫、圆榫、双层凸榫、燕尾榫或企口榫中的一种;内环砂型和外环砂型分别设置卯式凹槽,整流支板型芯两端设置榫式凸头,整流支板型芯置于整流支板内腔内。

12、本发明有益效果:

13、(1)本发明后承力机匣铸造方法采用明暗保温冒口、冷铁结合的方式,实现了冒口分区凝固补缩,保证了后承力机匣铸件内部质量和组织致密度;采用反重力补缩系统、冷铁及排气孔,确保了成形质量和表面质量;

14、(2)本发明专用复合型芯采用3d打印增材制造的内环砂型、外环砂型和复合支板型芯两种方式的铸型,以及两种方式铸型的榫卯连接组合方式,该组合连接方式可保证支板型芯两端芯头与内环砂型和外环砂型之间定位准确、固定牢固,防止支板芯充型过程中位移,保证薄壁充型质量和尺寸精度。可以有效保证铸型形状与尺寸的准确性,提高铸件整体尺寸精度。

15、(3)本发明专用的复合型芯的支板型芯为金属骨架与钾(k2o·msio2)水玻璃砂复合,该支板型芯复合型芯强度优于砂型,对远距离薄壁充型有好处,适用于后承力机匣的多层级薄壁回转结构、等壁厚的和大型薄壁复杂钢构件精密铸造中,生产成本低,具有较强的实用性以及推广价值,容易实现工程化应用。

技术特征:1.一种后承力机匣铸造方法,其特征在于:采用重力铸造工艺设计方案,使用

2.根据权利要求1所述的后承力机匣铸造方法,其特征在于:后承力机匣材质为zg07cr20ni10g,内环(1)壁厚和外环(2)壁厚均为18mm,内环(1)形状和外环(2)形状均为圆筒形。

3.根据权利要求1所述的后承力机匣铸造方法,其特征在于:所述重力铸造工艺为:内环(1)加工面按内环壁厚×0.55倍增量放置加工余量;外环(2)加工面按外环壁厚×0.55倍增量放置加工余量;内环(1)上端面安装边轴向按内环壁厚×0.66倍增量,径向按内环壁厚×0.88倍增量,并设置腰形冒口;外环(2)上端面安装边轴向按外环壁厚×0.66倍增量,径向按外环壁厚×0.88倍增量,并设置腰形冒口;内环(1)和外环(2)下端面安装边均设置反重力补缩系统;测试安装座(4)设置冷铁,内环砂型(7)、外环砂型(8)和整流支板型芯(13)上均设置排气孔(9)。

4.根据权利要求1所述的后承力机匣铸造方法,其特征在于:所述惰性气体为纯度为99%的氩气,惰性气体通入方式为从顶部盖板、从底部垂直及斜入环绕,浇注温度为1590℃。

5.一种后承力机匣铸造专用的复合型芯,用于权利要求1所述的后承力机匣铸造方法,其特征在于:所述后承力机匣铸造专用的复合型芯由内环砂型(7)、外环砂型(8)和整流支板型芯(13)采用榫卯方式组合连接而成,内环砂型(7)和外环砂型(8)采用分层3d打印增材制造;

6.根据权利要求5所述的后承力机匣铸造专用的复合型芯,其特征在于:所述整流支板型芯(13)为金属支撑骨架和非金属的复合材质型芯。

7.根据权利要求6所述的后承力机匣铸造专用的复合型芯,其特征在于:所述金属为铸铁、低碳马氏体不锈钢,金属支撑骨架为圆柱体、长方体或三棱柱体中的一种形态,金属支撑骨架中心结构为中空网格连接。

8.根据权利要求6所述的后承力机匣铸造专用的复合型芯,其特征在于:所述非金属为钾水玻璃砂,钾水玻璃砂填充至金属支撑骨架中,整体硬化后挂浆焙烧定型。

9.根据权利要求5所述的后承力机匣铸造专用的复合型芯,其特征在于:所述榫卯方式为凸型方榫、圆榫、双层凸榫、燕尾榫或企口榫中的一种;内环砂型(7)和外环砂型(8)分别设置卯式凹槽,整流支板型芯(13)两端设置榫式凸头,整流支板型芯(13)置于整流支板内腔(6)内。

技术总结本发明为一种后承力机匣铸造方法及其专用的复合型芯,具体涉及后承力机匣制造领域。一种后承力机匣铸造方法,采用重力铸造工艺设计方案,使用专用的复合型芯,利用中频感应炉进行熔炼浇注,惰性气体保护浇注,实现后承力机匣的精密铸造;所述专用的复合型芯由内环砂型、外环砂型和整流支板型芯采用榫卯方式组合连接而成。本发明可以有效保证铸型形状与尺寸的准确性,提高铸件整体尺寸精度,生产成本低,具有较强的实用性以及推广价值,容易实现工程化应用。技术研发人员:高云保,赵岭,王增睿,李宝治,王宇,张海军,杜丘,李景明,王璨,韩智受保护的技术使用者:中国机械总院集团沈阳铸造研究所有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/321551.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表