一种高强高韧低温球墨铸铁的制备方法与流程

- 国知局

- 2024-10-21 15:19:19

本发明属于金属材料制造,具体涉及一种高强高韧低温球墨铸铁的制备方法。

背景技术:

1、球墨铸铁是将铁水经过球化处理及孕育处理而获得的一种石墨形态呈球状的铸铁,屈强比(σ0.2/σb)约为0.7-0.8,是钢的两倍左右,其组织可以看作是钢的组织加球状石墨组成,兼有钢和铸铁的优点,通过热处理可以在较大范围内改变球墨铸铁的性能,获得较高的强度、韧性、耐磨性、优良的低温性能。因此,球墨铸铁以其独特的综合机械性能和工艺性,在装备制造业重点零部件中得到应用。

2、随着风力发电、汽车、高速列车等行业在我国乃至全球化的高速发展,对高韧性球墨铸铁铸件的需求量快速增长,同时对低温冲击韧性提出了更高的要求,特别在高纬度地区,风电机组轮毂、机仓座等铸件,要求在-40℃运转20年至30年不坏;汽车底盘悬挂架,高速列车转向架轴箱、齿轮箱等关键部件,要求在-40℃~-60℃的高寒条件下仍然能保持抗拉强度与低温冲击功的平衡。某些风电装备的球墨铸铁件要求-40℃时三个v型缺口试样冲击功平均值≥12j/cm2;高铁京哈线、哈大线和出口俄罗斯等高寒地区的高铁关键球铁零部件已要求qt400-18al在-60℃时的冲击功≥12j/cm2。

3、但目前的球墨铸铁其综合性能还有待进一步提高,现有技术为了优化球墨铸铁的性能,多是通过添加或者减少金属或者非金属元素的比例来调控其性能。例如:中国专利cn103060671a公开了一种“铁素体球墨铸铁及其制备方法”,此发明通过选用优质的原材料,调整铁水中碳、硅、锰的含量,铁水经脱氧净化,预处理,球化孕育处理,获得高强度高韧性铁素体球墨铸铁。

4、调整元素组成确实会提升部分性能,任意的添加各种金属元素对于球墨铸铁的低温韧性极为不利,无法兼顾室温强度和低温韧性。因此,如何优化球墨铸铁的低温力学综合性能,是目前亟待解决的技术问题。

技术实现思路

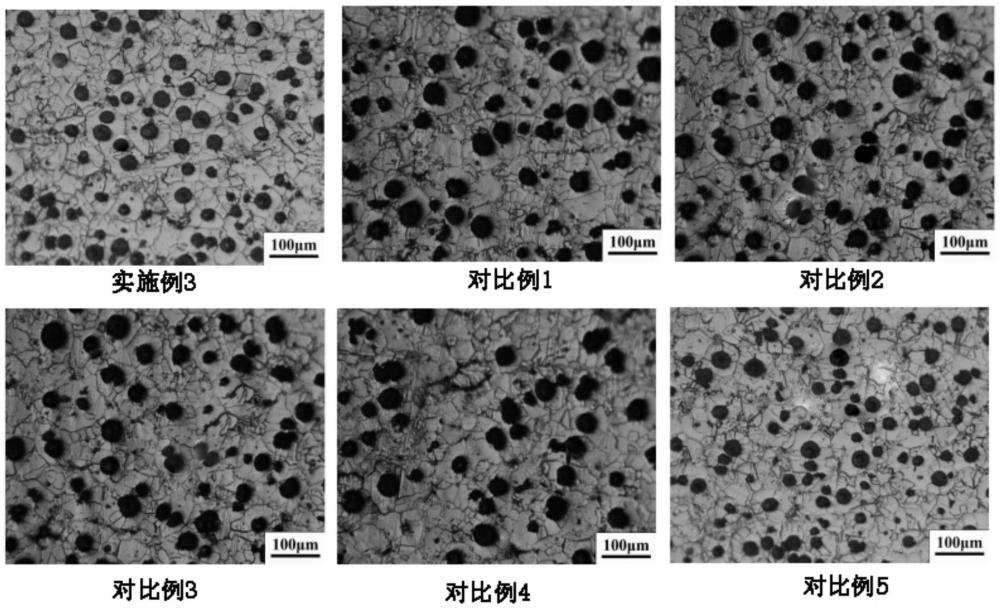

1、本发明针对现有技术中存在的问题,通过控制元素组成以及阶梯式的热处理工艺,所制备的球墨铸铁晶粒细化、球墨化程度好,有效提高成品强度和低温冲击性能,综合力学性能优异

2、为实现上述技术目的,本发明所采用的技术方案为:

3、一种高强高韧低温球墨铸铁的制备方法,包括以下制备步骤:

4、(1)原料配置和熔炼:将废钢、生铁原料加入到中频感应炉中进行熔炼,熔炼过程中保证铁水温度为1400-1500℃,全部熔化后检测铁水中各元素的含量,并调整各元素含量至符合配方要求,制得化学成分合格的铁液,然后进行静置扒渣处理得到铁水;

5、(2)球化处理和孕育处理:向球化包内加入铁水总重量1.3%-1.5%球化剂和铁水总重量0.5%

6、-0.6%孕育剂,冲入铁水总量的四分之三,完成球化处理和第一次孕育处理后,再冲入铁水总量的四分之一,将铁水总重量0.2%-0.4%的孕育剂随流冲入,完成第二次孕育处理,浇注,得铸件;

7、(3)阶梯式热处理:

8、a.高温阶段将铸件按照20-30℃/min的升温速度,快速升温到910-920℃保温3-5h后炉冷至

9、590-600℃后空冷至室温;

10、b.低温阶段再将铸件按照5-10℃/min的速度升温到760-770℃保温3-5h后,再降温到730-740℃保温3-5h,以2-4℃/min的速度降温至550-600℃,再空冷至室温,得所述球墨铸铁。

11、进一步的,所述球墨铸铁中各元素成分的质量百分比为:c 3.6-3.9%、si1.8-2.1%、mn0.01-0.03%、mg 0.02-0.04%、ni 0.3%、cu0.15-0.2%、p≤0.01%、s<0.01%、ca0.0015-0.0025%、、ti 0.002-0.003%,余量为fe和不可避免的杂质。

12、更进一步的,ni含量和cu含量满足ni/cu=1.5-2。

13、进一步的,步骤(2)所述孕育剂按照质量百分比的组成为:硅45%-50%、钙2%-3%,余量为铁。

14、进一步的,步骤(2)球化剂和孕育剂的加入方式为随流加入。

15、进一步的,步骤(2)所述球化剂为mg。

16、本发明各原料均市售可得。

17、本发明通过两条路径综合提升球墨铸铁的力学性能,本发明所述高强高韧是指具备优秀的综合力学性能。

18、首先,优化元素组成。控制主要元素c、si的量,c含量高会使铸铁中石墨球数量增加、尺寸增大,甚至出现石墨漂浮现象,造成塑性形变降低,形变能减少,表现为上限冲击吸收能量的下降;碳含量过低会使韧-脆转变温度区间向高温方向移动,同样会降低冲击吸收能量。综合考虑,将球墨铸铁中碳含量定为3.6-3.9%,此时铁水流动性较好,铸件形成缩孔、缩松的倾向也较小。

19、si是强烈促进石墨化的元素,并强化铁素体基体,提高球墨铸铁的强度和韧性,但随着硅的增高,韧脆转变温度上升。减少0.1%的硅可使脆性转变温度降低约5℃。要获得优越的低温韧性,需要尽可能降低球墨铸铁的si含量;但si量减少,会降低铁素体球墨铸铁的抗拉强度和屈服强度。综合考虑,将球墨铸铁中的硅含量定为1.8-2.1%。

20、mn在球墨铸铁中促进基体中碳化物和珠光体的形成,同时存在严重偏析倾向,对韧性十分不利,尤其对低温球墨铸铁的冲击吸收能量有严重的损害。因此需要限制mn含量,尽可能控制到0.05%以下,本发明将mn的含量控制在0.01-0.03%。

21、p、s、ti为有害元素,ti与c易形成tic,tic熔点3180℃,以孤立块状形态存在。当铁水中存在c、n时,ti与c、n更易形成化合物tic、tin。当形成针状mo-ti-v晶间复合碳化物时,会削弱力学性能。

22、s是反球化元素,硫与球化元素有很强的结合能力,大部分以硫化亚铁(fes)和其它硫化夹杂物(mns、ces)的形式存在于铸铁中,并分布于晶界上,使材料的强度值和冲击功大幅下降。

23、p为有害元素,p既显著升高韧-脆性转变温度,又强烈降低球墨铸铁的上限冲击功。减少0.01%的磷可使脆性转变温度降低约4℃。因此,降低p含量是生产低温高韧性球墨铸铁的关键因素之一。

24、重要的是,本发明适量添加ni元素和cu,并控制两者的比例为ni/cu=1.5-2。ni元素在基体中主要起到固溶强化的作用,强化铁素体,进而提高了球铁的力学性能,而且不会由于偏析而导致共晶团边界产生脆化现象,同时ni属于滑移面较多的面心立方晶体结构,极易造成滑移变形且方向较多,能够改善材料的塑性和韧性。但是,过多的ni会使晶格畸变程度不断加大,导致了塑性与韧性的下降。cu可促进石墨化并细化石墨,使石墨更加圆整。此外,cu还能消除游离渗碳体,促进稳定系凝固,从而优化共晶转变过程。但是cu也是干扰球化的元素,过高则容易生成片状石墨且球化率难以得到保证,过低则细化和均匀化效果难以保证。ni/cu=1.5-2的比例范围形成的石墨球形态圆整、细小,力学性能优异。

25、其次,本发明使用高低温两阶段对铸件进行热处理,以20-30℃/min的速度升温到910-920℃,快速高温石墨化退火可以消除渗碳体,碳原子进行充分的扩散,从而消除了成分的偏析与组织的不均匀性,消除了铸件内应力,获得高韧性铁素体球墨铸铁件。而后续在低温处理阶段,慢速升温和多阶段的保温方式,可以将珠光体分解,使得组织中的铁素体含量能够达到98%以上,得到了石墨球+铁素体的基体组织。快速高温+两阶段低温热处理的球墨铸铁,组织均匀,球化率高,石墨球更加圆整,晶粒更加细小,综合力学性能优异。

26、综上,本发明的有益效果为:

27、本发明通过优化元素组成,控制c、si等主要元素含量,降低有害元素含量,同时添加并调控ni、cu元素含量,后通过高效的高低温双阶段梯度热处理方式,得到铁素体球墨铸铁球化率高,具有较高的强度及优异的韧性和冲击塑性,综合力学性能优异,且制备方法简单高效,适合大规模应用和推广。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321212.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表