一种ALD镀膜方法及其设备与流程

- 国知局

- 2024-11-06 14:27:40

本发明涉及光伏电池制备,尤其涉及一种ald镀膜方法及其设备。

背景技术:

1、topcon电池(隧穿氧化层钝化接触太阳能电池,tunnel oxide passivatedcontact)采用独特的结构设计和制备工艺,能够显著提升光伏电池的转换效率。topcon电池的高转换效率能够提高光伏发电的能量产出,降低能源损失,进一步扩大光伏发电的应用领域,这有助于降低光伏发电的成本,提高topcon电池的市场竞争力。

2、在制备topcon电池的正面氧化铝薄膜时通常采用ald(原子层沉积,atomic layerdeposition)镀膜方式,ald镀膜方式是一种基于有序、表面自限制性反应的化学气相沉积薄膜的方法,通过将气相前驱体交替脉冲通入反应腔体,并在n型硅片表面发生气-固相化学吸附反应,从而形成氧化铝薄膜的一种方法。氧化铝薄膜以单原子层结构的形式一层一层镀在n型硅片的表面,并在氧化铝/硅界面产生一个指向n型硅片内部的界面电场,使n型硅片中电子迅速逃离界面,因此氧化铝薄膜具有降低界面复合速率,提高少子寿命的优点;氧化铝薄膜的镀膜过程中,用于提供铝源的三甲基铝(tma),其内部含有大量的氢,在制备过程中,氢扩散至n型硅片表面,与悬挂键结合进行钝化,从而使得氧化铝薄膜具有良好的钝化效果,从而进一步提高topcon电池的光电转化效率。ald镀膜方式可以通过控制反应周期来简单精确地控制形成的氧化铝薄膜的厚度,且不需要控制反应物流量的均一性即可达到原子层厚度的精度控制。

3、然而,目前使用ald镀膜方式制备氧化铝薄膜的过程中,仍存在一些缺陷:ald镀膜过程中经常出现水源和铝源的温度偏低,进而使得ald镀膜过程中吸附反应和氧化反应均不够充分,最终导致形成的氧化铝薄膜的均匀性较差,严重影响了topcon电池的钝化效果以及topcon电池的电池效率。

技术实现思路

1、为解决上述技术问题,本发明提供一种ald镀膜方法及其设备。本发明的技术方案如下:

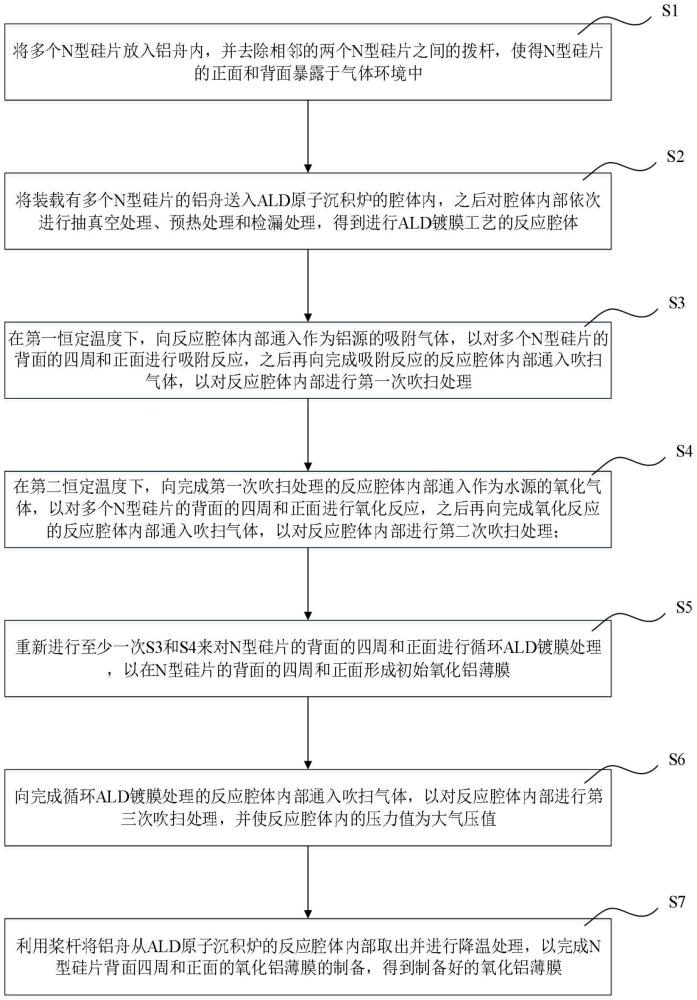

2、第一方面,本发明提供了一种ald镀膜方法,包括以下步骤:

3、s1,将多个n型硅片放入铝舟内,并去除相邻的两个n型硅片之间的拨杆,使得n型硅片的正面和背面暴露于气体环境中;

4、s2,将装载有多个n型硅片的铝舟送入ald原子沉积炉的腔体内,之后对腔体内部依次进行抽真空处理、预热处理和检漏处理,得到进行ald镀膜工艺的反应腔体;

5、s3,在第一恒定温度下,向反应腔体内部通入作为铝源的吸附气体,以对多个n型硅片的背面的四周和正面进行吸附反应,之后再向完成吸附反应的反应腔体内部通入吹扫气体,以对反应腔体内部进行第一次吹扫处理;

6、s4,在第二恒定温度下,向完成第一次吹扫处理的反应腔体内部通入作为水源的氧化气体,以对多个n型硅片的背面的四周和正面进行氧化反应,之后再向完成氧化反应的反应腔体内部通入吹扫气体,以对反应腔体内部进行第二次吹扫处理;

7、s5,重新进行至少一次s3和s4来对n型硅片的背面的四周和正面进行循环ald镀膜处理,以在n型硅片的背面的四周和正面形成初始氧化铝薄膜;

8、s6,向完成循环ald镀膜处理的反应腔体内部通入吹扫气体,以对反应腔体内部进行第三次吹扫处理,并使反应腔体内的压力值为大气压值;

9、s7,利用桨杆将铝舟从ald原子沉积炉的反应腔体内部取出并进行降温处理,以完成n型硅片背面四周和正面的氧化铝薄膜的制备,得到制备好的氧化铝薄膜。

10、可选地,所述s2在具体实施时,包括:

11、s21,将装载有多个n型硅片的铝舟放置在ald原子沉积炉的腔体的入口处,再通过桨杆将铝舟从ald原子沉积炉的腔体的入口处送入ald原子沉积炉的腔体内,之后关闭ald原子沉积炉的炉门;

12、s22,对内部装载有铝舟的腔体进行抽真空处理,以使腔体内部的气压值为底压值;

13、s23,对完成抽真空处理的腔体进行预热处理,以使腔体的温度为200℃-270℃,预热处理的时间为700s-1500s;

14、s24,对完成预热处理的腔体进行检漏处理,以确认腔体内部无漏气现象,得到进行ald镀膜工艺的反应腔体。

15、可选地,所述s3在具体实施时,包括:

16、s31,在第一恒定温度下,以脉冲的形式向反应腔体内部通入流量为20scccm-22scccm的三甲基铝蒸气,使得三甲基铝蒸气在多个n型硅片的背面的四周和正面均进行吸附反应,以使n型硅片的背面的四周和正面均吸附三甲基铝,脉冲通入三甲基铝蒸气的时间为6s;其中,反应腔体内部进行吸附反应的同时,产生吸附反应副产物;

17、s32,以氮气作为吹扫气体,向完成吸附反应的反应腔体内部通入流量为30sccm的氮气,使得氮气对反应腔体内部进行第一次吹扫处理,以将反应腔体内的吸附反应副产物和反应腔体内部未进行吸附反应的三甲基铝蒸气吹出反应腔体,第一次吹扫处理的时间为12s。

18、可选地,所述s4在具体实施时,包括:

19、s41,在第二恒定温度下,以脉冲的形式向完成第一次吹扫处理的反应腔体内部通入流量为20scccm-22scccm的水蒸气,使得水蒸气与吸附在n型硅片的背面的四周和正面的三甲基铝进行氧化反应,以在n型硅片的背面的四周和正面形成氧化铝薄膜,脉冲通入水蒸气的时间为5s-7s;其中,反应腔体内部进行氧化反应的同时,产生氧化反应副产物;

20、s42,以氮气作为吹扫气体,向完成氧化反应的反应腔体内部通入流量为30sccm的氮气,使得氮气对反应腔体内部进行第二次吹扫处理,以将反应腔体内氧化反应副产物和腔体内部未进行氧化反应的水蒸气吹出反应腔体,第二次吹扫处理的时间为12s。

21、可选地,所述s3中的第一恒定温度为45℃;所述s4中的第二恒定温度为45℃;所述s5中循环ald镀膜处理包括重复进行22-34次的s3和s4。

22、可选地,所述s6在具体实施时,包括:以氮气作为吹扫气体,向完成循环ald镀膜处理的反应腔体内部通入流量为30sccm的氮气,使得氮气对反应腔体内部进行第三次吹扫处理,以将反应腔体内部未进行吸附反应的三甲基铝蒸气、未进行氧化反应的水蒸气、吸附反应副产物和氧化反应副产物吹出反应腔体,并使得反应腔体内的压力值恢复至大气压值。

23、可选地,所述s7在具体实施时,包括:

24、s71,开启炉门,利用桨杆将铝舟从ald原子沉积炉的反应腔体内部取出;

25、s72,对铝舟进行降温处理,使得铝舟的温度为30℃-40℃,以在n型硅片背面的四周和正面得到制备好的氧化铝薄膜。

26、第二方面,本发明提供了一种ald镀膜设备,上述的一种ald镀膜方法在所述ald镀膜设备中进行,包括真空系统、加热系统、工艺源系统、工艺气路系统、自动化上下料系统、控制系统和电动供应系统;

27、所述真空系统包括真空泵和ald原子沉积炉的腔体,所述真空泵的进气口与ald原子沉积炉的腔体连接;

28、所述工艺气路系统包括携源氮气管路,所述携源氮气管路的一端与所述工艺源系统连接,所述携源氮气管路的另一端与所述ald原子沉积炉的反应腔体连接,所述携源氮气管路的外周依次缠绕有伴热带和保温带;

29、所述真空泵用于对反应腔体进行抽真空处理;所述加热系统用于对反应腔体进行预热处理;所述工艺源系统用于存储并向反应腔体内部通入吸附气体、吹扫气体和氧化气体;所述工艺气路系统用于将吸附气体、吹扫气体和氧化气体从所述工艺源系统传输至反应腔体内部,并控制吸附气体、吹扫气体和氧化气体的流量和通入时间;伴热带用于为携源氮气管路提供热量,使吸附气体、吹扫气体和氧化气体在传输的过程中能够维持恒定的温度;保温带用于对携源氮气管路进行保温;所述自动化上下料系统用于装卸n型硅片及移动铝舟;所述控制系统用于监控和调节真空系统、加热系统、工艺源系统、工艺气路系统和自动化上下料系统的运行;所述电动供应系统用于为真空系统、加热系统、工艺源系统、工艺气路系统、控制系统和自动化上下料系统提供电力。

30、可选地,所述伴热带包括导电芯、加热线、绝缘层和第一保护套,所述加热线缠绕在所述导电芯的外周,所述绝缘层包裹在所述加热线和导电芯的外周,所述第一保护套包裹在所述绝缘层的外周。

31、可选地,所述保温带包括保温材料层、内衬层和第二保护套,所述保温材料层的外周依次包裹有内衬层和第二保护套。

32、上述所有可选地技术方案均可任意组合,本发明不对一一组合后的结构进行详细说明。

33、借由上述方案,本发明的有益效果如下:

34、通过在第一恒定温度下,向反应腔体内部通入作为铝源的吸附气体,可以为反应腔体内部提供温度恒定的铝源,使得温度恒定的铝源能够在n型硅片的背面的四周和正面进行吸附反应,在第二恒定温度下,向完成第一次吹扫处理的反应腔体内部通入作为水源氧化气体,可以为反应腔体内部提供温度恒定的水源,使得温度恒定的水源能够与吸附在n型硅片的背面四周和正面的铝源进行氧化反应,以提高n型硅片的背面四周和正面形成的氧化铝薄膜的均匀性,提高了topcon电池的钝化效果和光电转换效率。

35、本发明提供的ald镀膜方法中将多个n型硅片放入铝舟后,去除相邻的两个n型硅片之间的拨杆,使得n型硅片的正面和背面暴露于气体环境中,并且增大了相邻的两个n型硅片之间的间距,使得在进行吸附反应和氧化反应时,吸附气体和氧化气体与n型硅片背面的接触面积更大,以使n型硅片背面形成的氧化铝薄膜更均匀,从而降低了n型硅片背面色差严重的情况,进一步增强了topcon电池的钝化效果和光电转换效率。

36、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20241106/322214.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表