一种锅炉用螺纹烟管制造工艺的制作方法

- 国知局

- 2024-11-06 14:29:25

本发明涉及锅炉,具体地说,涉及一种锅炉用螺纹烟管制造工艺。

背景技术:

1、锅炉是工业生产和民用供暖中不可或缺的重要设备,其性能的稳定性和热效率的高低直接影响到能源利用效率和环境保护。在锅炉系统中,烟管作为烟气流动的通道,其结构设计和制造质量对锅炉的整体性能具有显著影响。传统的烟管设计多采用平滑管壁,但在高温、高压和腐蚀性烟气的长期作用下,平滑管壁容易出现磨损、腐蚀和积灰等问题,从而影响烟气的流动和传热效率。

2、为了克服这些问题,近年来,锅炉行业开始探索采用螺纹烟管设计。螺纹烟管通过在管壁上设置螺旋结构,能够有效增强烟气的湍流程度,提高传热效率,同时也有助于减少积灰和腐蚀。然而,螺纹烟管的制造工艺相对复杂,需要精确的压制深度和良好的表面质量,以确保螺纹的完整性和烟气流动的顺畅性,且在装配过程中,需要确保螺纹烟管与其他相关部件的对接准确、紧固可靠,同时还需要注意密封性能的控制,以防止烟气泄漏和能量损失。

技术实现思路

1、本发明的目的在于提供一种锅炉用螺纹烟管制造工艺,以解决上述背景技术中提出的螺纹烟管的制造工艺相对复杂,需要精确的压制深度和良好的表面质量,以确保螺纹的完整性和烟气流动的顺畅性,且在装配过程中,需要确保螺纹烟管与其他相关部件的对接准确、紧固可靠,同时还需要注意密封性能的控制,以防止烟气泄漏和能量损失的问题。

2、为实现上述目的,本发明提供了一种锅炉用螺纹烟管制造工艺,包括如下制造步骤:

3、s1、材料验收,对进场的钢管材料进行验收,确保其符合gb3087标准的要求,并按照nb/t10939中的规定进行入厂检验,只有检验合格的材料才能用于生产;

4、s2、试压制确定压制深度,在正式压制前,进行试压制以确定满足生产图纸中要求的螺纹螺距和螺纹烟管内壁螺纹高度下的压轮的进给量;

5、s3、螺纹压制,根据试压制确定的参数,进行正式的螺纹压制,压制过程中,应随时检查成形轮及托轮,若发现有缺陷应及时修磨或更换,同时,为防止螺纹烟管夹持端夹持变形,将相应的规格的内撑块提前放入管端,再进行夹持;

6、s4、检验,压制完成后,对螺纹烟管进行逐根检查,使用检验样板检查螺纹深度,确保螺距的偏差在规定范围内,同时,检查螺纹烟管的表面,不得有裂纹、皱褶等缺陷;

7、s5、锯割去毛料,根据配料尺寸,对螺纹烟管进行锯割去毛料;

8、s6、装配,将锯割好的螺纹烟管转至装配车间进行装配;

9、锅炉用螺纹烟管制造工艺的制造设备包括验收平台、试压制设备、螺纹压制设备、检验设备、锯割设备、装配设备。

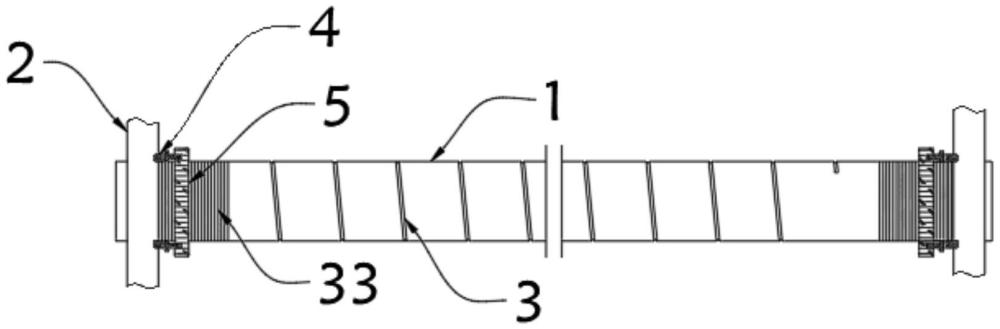

10、作为本发明的优选方案,所述螺纹烟管包括管体,所述管体的管壁上设置有螺旋结构,所述管体的两端安装有管板。

11、作为本发明的优选方案,所述管板靠近管体的外壁处设置有密封槽,密封槽内安装有密封圈,所述管体靠近密封圈处安装有压紧组件。

12、作为本发明的优选方案,所述管体的外端设置有螺纹端,所述压紧组件包括螺纹环,所述螺纹环与螺纹端螺纹连接,所述螺纹环的一侧设置有环形槽,所述环形槽的内部设置有弹簧,所述弹簧的外端安装有环形压板,所述环形压板的外壁压紧在密封圈上。

13、作为本发明的优选方案,所述螺旋结构包括位于管体外壁的外螺旋槽和位于管体内壁的内螺旋凸起。

14、作为本发明的优选方案,所述外螺旋槽的内壁为弧形结构,所述内螺旋凸起的外壁为弧形结构,所述外螺旋槽的槽宽从管体的一端向另一端逐渐变化,形成渐变式结构,以增强烟管在特定条件下的流通性能,所述内螺旋凸起的高度沿管体的轴向方向呈周期性变化,形成波浪形结构,以增加烟管内部的湍流效应,提高热交换效率,所述环形压板的外壁设置有防滑纹理,以增加与密封圈之间的摩擦力,确保密封效果,所述管体的两端还设置有定位凸缘,用于在安装时与管板上的定位凹槽相匹配,确保螺纹烟管的准确定位和稳定装配,所述密封槽的底部设置有排水孔,用于排出可能积聚在密封槽内的水分或杂质,保持密封环境的干燥和清洁,所述外螺旋槽与内螺旋凸起之间的螺旋角度不同,形成非对称螺旋结构,进一步优化烟气的流动路径,减少阻力,提高热效率。

15、作为本发明的优选方案,所述步骤s2中试压制确定压制深度的方法如下:

16、s21、根据生产图纸确定目标螺纹螺距和内壁螺纹高度;

17、s22、使用一小段钢管材料进行初步的试压制,以大致了解在给定条件下材料的变形情况,调整压轮的位置和进给量,观察钢管材料如何形成螺纹,并记录压制深度;

18、s23、基于初步试压的结果,逐步增加或减少压轮的进给量,以寻求最佳的螺纹形成效果,在每次调整参数后,都进行详细的记录,包括压制深度、螺纹形貌、表面质量。

19、s24、使用测量工具精确测量压制出的螺纹深度和其他几何尺寸,对比测量结果与生产图纸上的要求,评估是否符合规格,观察并记录钢管表面是否有裂纹、皱褶缺陷;

20、s25、分析试压制的结果,根据评估数据进行参数优化,如果螺纹深度过浅或过深,需要调整压轮的进给量或更换不同尺寸的压轮,钢管表面出现缺陷,需要检查机床状态、钢管材料或调整压制速度;

21、s26、在确定了一组较为理想的压制参数后,重复进行几次试压制以验证结果的稳定性,多次试压制的结果均符合要求,则可确定该组参数为正式的压制深度参数。

22、作为本发明的优选方案,所述步骤s3中螺纹压制的方法如下:

23、s31、根据生产图纸和试压制确定的参数,设置好机床的压制参数,包括压轮的进给量、转速;

24、s32、将经过验收合格的钢管放置在压制设备的适当位置,确保钢管的轴线与压轮的运动方向一致;

25、s33、启动机床,使压轮开始按照设定的参数进行压制;

26、s34、在压制过程中,定期检查成形轮和托轮的磨损情况,如发现缺陷应及时进行修磨或更换;

27、s35、当钢管被完全压制出符合要求的螺纹后,停止机床的运行,取出压制好的螺纹烟管,并进行初步的外观检查,确保无明显的缺陷。

28、9.根据权利要求1所述的锅炉用螺纹烟管制造工艺,其特征在于:所述步骤s5中锯割去毛料的方法如下:

29、s51、使用测量工具对螺纹烟管进行测量,确定需要锯割的准确位置,使用标记工具在螺纹烟管上清晰地标记出锯割线,确保锯割的准确性和一致性;

30、s52、将标记好的螺纹烟管固定在锯割设备上,确保固定牢固且不会滑动,调整锯割设备的参数,以适应钢管的材质和规格启动锯割设备,按照标记的锯割线进行锯割;

31、s53、锯割完成后,对螺纹烟管的锯割面进行检查,确保平整、光滑且无裂纹缺陷。

32、作为本发明的优选方案,所述步骤s6中锯割去毛料的方法如下:

33、s61、对螺纹烟管的端面、螺纹等部位进行仔细检查,确认无缺陷、无污物;

34、s62、根据装配图纸和生产要求,将螺纹烟管与其他相关部件进行对接;

35、s63、根据需要,在对接部位添加密封垫片或涂抹密封剂,以确保密封性能,使用适当的螺栓和螺母将对接的部件紧固在一起,注意控制紧固力矩,避免损坏螺纹或造成过紧、过松的情况;

36、s64、对装配好的螺纹烟管组件进行仔细检查,确认所有部件安装正确、紧固可靠。

37、与现有技术相比,本发明的有益效果:

38、1、该锅炉用螺纹烟管制造工艺中,通过精细化的制造步骤和优选方案的结合,显著提高了螺纹烟管的生产效率和质量。该工艺在材料验收、试压制确定压制深度、螺纹压制、检验、锯割去毛料和装配等关键步骤中,均采取了科学有效的方法和措施,确保了螺纹烟管的精确度和稳定性。

39、2、该锅炉用螺纹烟管制造工艺中,在材料验收环节,本发明严格遵循相关标准,确保了进场钢管材料的质量,为后续生产打下了坚实基础。试压制确定压制深度的步骤,通过多次尝试和调整,找到了最佳的压制参数,确保了螺纹的形成和管壁的完整性,避免了生产过程中可能出现的浪费和返工。

40、3、该锅炉用螺纹烟管制造工艺中,在螺纹压制过程中,本发明随时检查成形轮和托轮的磨损情况,及时发现并处理缺陷,保证了螺纹的精度和表面质量,同时,为防止螺纹烟管夹持端变形,本发明巧妙地采用了内撑块进行支撑,有效避免了夹持过程中的变形问题。

41、4、该锅炉用螺纹烟管制造工艺中,在检验环节,本发明对螺纹烟管进行了逐根检查,确保了每一根烟管都符合生产要求,无裂纹、皱褶等缺陷。锯割去毛料的步骤也经过精心设计和实施,保证了锯割的准确性和一致性,使得螺纹烟管的尺寸更加精确。

42、5、该锅炉用螺纹烟管制造工艺中,在装配环节,本发明根据装配图纸和生产要求,将螺纹烟管与其他相关部件进行了精确对接,并采取了适当的密封措施,确保了装配后的密封性能和紧固可靠性。这一步骤的有效实施,不仅提高了装配效率,还大大降低了烟气泄漏和能量损失的风险。

本文地址:https://www.jishuxx.com/zhuanli/20241106/322387.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表