抽气结构和半导体器件的加工设备的制作方法

- 国知局

- 2024-11-06 14:35:54

本发明涉及半导体器件加工的,具体涉及了一种抽气结构,以及一种半导体器件的加工设备。

背景技术:

1、化学气相沉积(chemical vapor deposition,cvd)是在一定温度条件下,通过混合气体之间或混合气体与基材表面相互作用,并在基材表面上形成金属或化合物的薄膜镀层,使材料表面改性,以满足耐磨、抗氧化、抗腐蚀以及特定的电学、光学和摩擦学等特殊性能要求的一种技术。

2、在化学气相沉积的工艺过程中,可以通过连通反应腔内外的抽气通道,将反应腔内的气体部分抽出,相当于减少了反应区域的容积,能够提升反应速率,从而提高设备产能。

3、但是,现有的半导体器件的加工设备中,抽气通道通常设置在反应腔的底部侧方。由于抽气通道的抽气口偏心,因此,这种底部侧抽的抽气方式容易导致抽气过程中,反应腔内,尤其是晶圆上方的工艺气体整体气流分布不对称,从而造成沉积出的薄膜工艺数据产生偏移,进而影响加工精度的均匀性。

4、为了解决现有技术中存在的上述问题,本领域亟需一种改进的抽气技术,能够调整薄膜沉积工艺过程中的抽气流阻,提升晶圆表面抽气的均匀性,从而避免因抽气口偏心而导致抽气过程中薄膜工艺数据产生偏移,影响工艺精度的均匀性。

技术实现思路

1、以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之前序。

2、为了克服现有技术存在的上述缺陷,本发明提供了一种抽气结构,以及一种半导体器件的加工设备,能够调整薄膜沉积工艺完成后抽气过程中的抽气流阻,提升晶圆表面抽气的均匀性,从而避免因抽气口偏心而导致抽气过程中薄膜工艺数据产生偏移,影响工艺精度的均匀性。

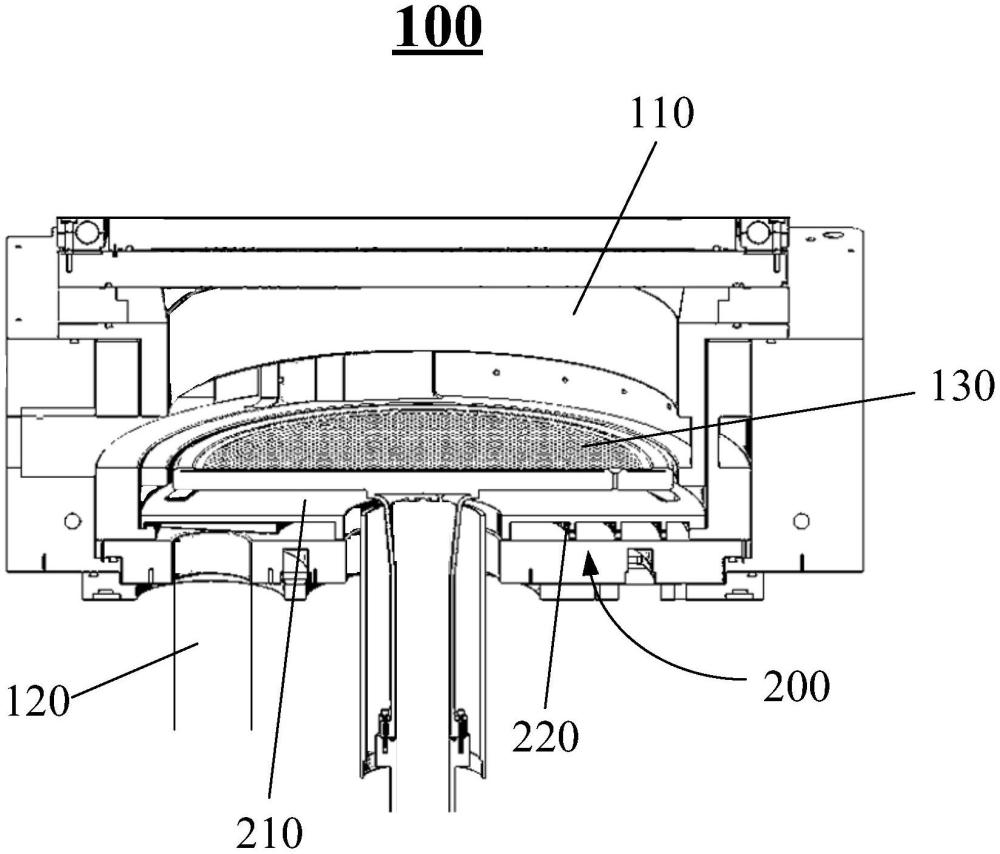

3、具体来说,根据本发明的第一方面提供的抽气结构,位于反应腔内,所述抽气结构包括:抽气板,其表面包括若干个抽气孔;以及隔流组件,位于所述抽气板和所述反应腔底部侧方的抽气通道之间,所述隔流组件包括多层隔流层,各所述隔流层上的导流孔的孔位结构与所述抽气通道的距离相关,用于分层降低从所述抽气板到所述抽气通道之间的抽气流阻。

4、进一步地,在本发明的一些实施例中,所述多层隔流层包括多条半径不同的同心隔流环,相邻两条隔流环之间形成环形的隔流腔,用于使进入外侧的隔流腔内的气体环形扩散后,再进入内侧的隔流腔。

5、进一步地,在本发明的一些实施例中,各所述隔流环上导流孔的孔位密度与所述抽气通道的距离正相关。

6、进一步地,在本发明的一些实施例中,各所述隔流环上导流孔的孔径大小与所述抽气通道的距离正相关。

7、进一步地,在本发明的一些实施例中,所述同心隔流环设置于所述抽气板的下表面,所述抽气板上的抽气孔位于所述同心隔流环中半径最大的隔流环的外侧,以使上部的气体经由所述抽气孔逐层流向所述多条半径不同的同心隔流环。

8、进一步地,在本发明的一些实施例中,所述多层隔流层包括多块叠层排列的隔流板,所述隔流板与其相邻的的所述抽气板或另一隔流板之间形成隔流平面腔,用于使进入上层的隔流平面腔内的气体平面扩散后,再进入下层的隔流平面腔。

9、进一步地,在本发明的一些实施例中,所述隔流板中的至少一块第一隔流板上导流孔的孔位密度与所述抽气通道的距离正相关。

10、进一步地,在本发明的一些实施例中,所述第一隔流板上覆盖所述抽气通道的区域封闭设置。

11、进一步地,在本发明的一些实施例中,所述隔流板中的至少一块第二隔流板位于所述第一隔流板和所述抽气板之间,所述第二隔流板上导流孔的孔径大小与所述抽气通道的距离正相关。

12、此外,根据本发明的第二方面提供的上述半导体器件的加工设备,包括:反应腔,其内部盛放晶圆,用于进行薄膜沉积工艺;抽气通道,位于所述反应腔的底部侧方,用于将所述反应腔内的气体排出;以及本发明的第一方面提供的上述抽气结构,位于所述反应腔内,用于在所述薄膜沉积工艺过程中,分层降低所述晶圆上方到所述抽气通道之间的抽气流阻。

技术特征:1.一种抽气结构,位于反应腔内,其特征在于,所述抽气结构包括:

2.如权利要求1所述的抽气结构,其特征在于,所述多层隔流层包括多条半径不同的同心隔流环,相邻两条隔流环之间形成环形的隔流腔,用于使进入外侧的隔流腔内的气体环形扩散后,再进入内侧的隔流腔。

3.如权利要求2所述的抽气结构,其特征在于,各所述隔流环上导流孔的孔位密度与所述抽气通道的距离正相关。

4.如权利要求2或3所述的抽气结构,其特征在于,各所述隔流环上导流孔的孔径大小与所述抽气通道的距离正相关。

5.如权利要求2所述的抽气结构,其特征在于,所述同心隔流环设置于所述抽气板的下表面,所述抽气板上的抽气孔位于所述同心隔流环中半径最大的隔流环的外侧,以使上部的气体经由所述抽气孔逐层流向所述多条半径不同的同心隔流环。

6.如权利要求1所述的抽气结构,其特征在于,所述多层隔流层包括多块叠层排列的隔流板,所述隔流板与其相邻的所述抽气板或另一隔流板之间形成隔流平面腔,用于使进入上层的隔流平面腔内的气体平面扩散后,再进入下层的隔流平面腔。

7.如权利要求6所述的抽气结构,其特征在于,所述隔流板中的至少一块第一隔流板上导流孔的孔位密度与所述抽气通道的距离正相关。

8.如权利要求7所述的抽气结构,其特征在于,所述第一隔流板上覆盖所述抽气通道的区域封闭设置。

9.如权利要求7所述的抽气结构,其特征在于,所述隔流板中的至少一块第二隔流板位于所述第一隔流板和所述抽气板之间,所述第二隔流板上导流孔的孔径大小与所述抽气通道的距离正相关。

10.一种半导体器件的加工设备,其特征在于,包括:

技术总结本发明公开了一种抽气结构和半导体器件的加工设备。该抽气结构位于反应腔内,包括:抽气板,其表面包括若干个抽气孔;以及隔流组件,位于所述抽气板和所述反应腔底部侧方的抽气通道之间,所述隔流组件包括多层隔流层,各所述隔流层上的导流孔的孔位结构与所述抽气通道的距离相关,用于分层降低从所述抽气板到所述抽气通道之间的抽气流阻。通过上述抽气结构,能够调整薄膜沉积工艺过程中的抽气流阻,提升晶圆表面抽气的均匀性,从而避免因抽气口偏心而导致抽气过程中薄膜工艺数据产生偏移,影响工艺精度的均匀性。技术研发人员:汤雨竹,魏有雯,魏薇受保护的技术使用者:拓荆科技股份有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/323068.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。