热泵三塔双效废酒精蒸馏回收系统及其蒸馏乙醇的方法与流程

- 国知局

- 2024-11-06 14:45:59

本发明涉及精馏,具体涉及热泵三塔双效废酒精蒸馏回收系统及其蒸馏乙醇的方法。

背景技术:

1、乙醇(ethyl alcohol),俗称酒精,是醇类化合物的一种,结构简式为c2h5oh。乙醇燃烧性很好,是常用的燃料、溶剂和消毒剂,在有机合成中应用广泛。乙醇在常温常压下是一种易挥发的无色透明液体,毒性较低,可以与水以任意比互溶,也可与多数有机溶剂混溶。乙醇是一种基本有机化工原料,也用作有机溶剂、制饮料酒以及食品工业。

2、不同纯度的乙醇溶液具有不同的应用场景,高纯度乙醇溶液在化工产业上应用广泛。工业上,在获得95%(v/v)乙醇后,由于产生的共沸物之间具有较强的相互作用力,无法依靠通过单纯精馏的方式将其中的酒精进一步分离纯化。如果其中甲醇等杂质比例较多,将无法作为产品直接出售而成为废酒精,需要进一步处理。生产中多采取精馏的方法进一步去除乙醇溶液中的甲醇。

3、在精馏过程中,精馏塔底部需要需要大量的热量,而塔顶酒汽又需要循环水冷却,导致能量的消耗很大,提高了进一步提纯乙醇的成本。“cn 106966867 b一种三塔热集成变压精馏分离甲醇、乙醇、苯的节能工艺”,通过加压脱乙醇塔t1、常压脱甲醇塔t2和加压脱苯塔t3,利用甲醇-苯、乙醇-苯的共沸组成随压力变化灵敏的特点,对甲醇、乙醇和苯三元混合物进行变压精馏分离。“cn 110483248 b一种三塔二膜耦合强化精制燃料乙醇的方法”,以进料醪液并联进料的一个减压精镏塔和两个加压粗镏塔组成的三塔精馏段,与一个膜分离装置构成的提纯段组成的精馏-提纯工艺系统,从而对生物质发酵醪液进行精馏提纯以制备满足燃料乙醇要求的高纯乙醇。虽然上述文献都采用了变压精馏设备,但是由于设置了多个加压设备,仍存在着能耗较高的问题。因此,如何在提高废酒精中乙醇的纯度的同时降低能耗成为厂家的迫切需求。

技术实现思路

1、针对上述现有技术,本发明的目的是提供热泵三塔双效废酒精蒸馏回收系统及其蒸馏乙醇的方法。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明的第一方面,提供一种热泵三塔双效废酒精蒸馏回收系统蒸馏乙醇的方法,包括如下步骤:

4、原料粗酒在热交换器b中预热后,进入水洗塔上部,经稀释蒸馏后,水洗塔底部淡酒经热交换器a上部进入精馏塔下部;精馏塔上部采出质量较好的酒精进入脱甲醇塔中部,脱甲醇塔底部采出合格的成品;

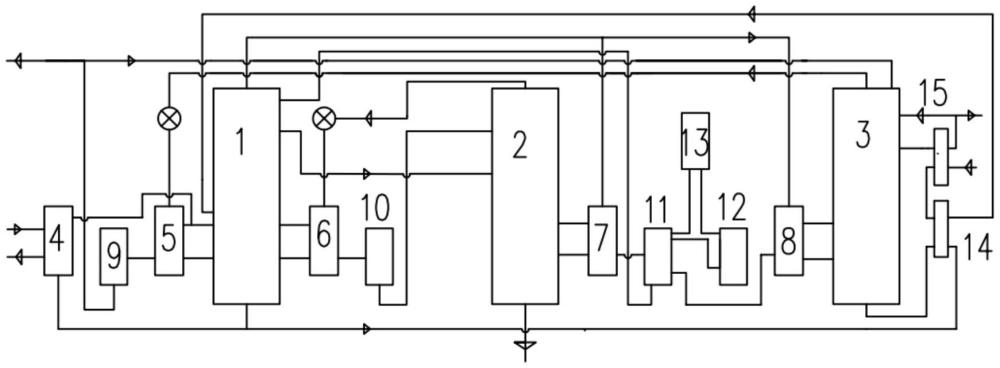

5、精馏塔的顶部物料通过管道分别连接脱甲醇塔再沸器顶部和水洗塔再沸器顶部,脱甲醇塔再沸器为脱甲醇塔提供热量,水洗塔再沸器为水洗塔提供热量;脱甲醇塔顶部物料进入精馏塔再沸器b顶部,水洗塔顶部物料到精馏塔再沸器a顶部,精馏塔再沸器b和精馏塔再沸器a为精馏塔提供热量。

6、进一步的,精馏塔顶部的酒精蒸汽通过管道分别进入脱甲醇塔再沸器和水洗塔再沸器,之后分别进入精馏塔回流罐与精馏塔辅助回流罐,精馏塔回流罐与精馏塔辅助回流罐中的低沸点杂质和不凝气进入精馏塔辅助冷凝器冷凝;

7、水洗塔顶部杂质通过精馏塔再沸器a冷凝后进入回流罐,回流罐底部流出的酒精大部分进入水洗塔顶部回流,少量作为醛酒排出;

8、蒸汽进入精馏塔再沸器c上部,冷凝水从精馏塔再沸器c下部排出;

9、精馏塔下部的废水在精馏塔再沸器c中预热后从底部排出,与精馏塔底部的废水汇合后进入热交换器,在热交换器上部排出后进入热交换器,换热完成后大部分进入水洗塔上部,少量废水排出。

10、进一步的,精馏塔底部压力为60-80kpa,塔底温度为110-130℃,塔顶温度为80-100℃。

11、进一步的,脱甲醇塔为常压操作,塔底温度为70-90℃,塔顶温度为70-90℃;水洗塔为微负压操作,塔底温度为70-90℃,塔顶温度为70-90℃;脱甲醇塔和水洗塔塔顶物料通过热泵压缩至125-130℃。

12、本发明的第二方面,提供热泵三塔双效废酒精蒸馏回收系统,包括精馏塔、脱甲醇塔和水洗塔;

13、精馏塔顶部通过管道分别连接脱甲醇塔再沸器顶部和水洗塔再沸器顶部;精馏塔上部分别连接精馏塔回流罐底部以及脱甲醇塔上部;精馏塔中部连接热交换器a上部;精馏塔下部分别与精馏塔再沸器a和精馏塔再沸器b双向连接,精馏塔下部还与精馏塔再沸器c上部连接;精馏塔底部与精馏塔再沸器c管道底部汇合后连接到热交换器a下部;精馏塔再沸器a和精馏塔再沸器b分别连接水洗塔回流罐和脱甲醇塔回流罐;

14、脱甲醇塔顶部通过热泵连接精馏塔再沸器b顶部;脱甲醇塔上部通过脱甲醇塔回流罐底部与精馏塔再沸器b下部连接;脱甲醇塔下部与脱甲醇塔再沸器双向连接;脱甲醇塔底部设置产品排出管路;

15、水洗塔上部与热交换器b连接以及经热交换器b加热后的原料入口;水洗塔上部与水洗塔回流罐底部连接;水洗塔下部与水洗塔再沸器双向连接;水洗塔底部与热交换器a下部连接;

16、脱甲醇塔再沸器、水洗塔再沸器分别连接精馏塔回流罐;

17、精馏塔回流罐与精馏塔辅助回流罐和精馏塔辅助冷凝器互相连接。

18、进一步的,精馏塔底部压力为60-80kpa,塔底温度为110-130℃,塔顶温度为80-100℃。

19、进一步的,脱甲醇塔为常压操作,塔底温度为70-90℃,塔顶温度为70-90℃;水洗塔为微负压操作,塔底温度为70-90℃,塔顶温度为70-90℃;脱甲醇塔和水洗塔塔顶物料通过热泵压缩至125-130℃。

20、本发明的有益效果:

21、本发明装置主要处理含杂质较多的95%酒精,酒精原料通过水洗塔排杂、精馏塔提纯、脱甲醇塔排出甲醇后,各项指标均得到很大改善。

22、本发明主要设备配置为精馏塔、水洗塔、脱甲醇塔,其中精馏塔为微正压操作,脱甲醇塔为常压操作,水洗塔为微负压操作。精馏塔塔顶物料为脱甲醇塔和水洗塔提供热量,脱甲醇塔和水洗塔的塔顶物料,通过热泵压缩提压升温后,给精馏塔提供热量,实现三塔双效,系统运转正常后,精馏塔只需补充热泵压缩过程中损失的少量蒸汽即可,节约整体能耗。三座塔实现内部的热量循环,塔顶物料都不需要循环水冷却,只有少部分的不凝气体需要冷凝,所需循环水量大幅降低。

23、相比于常规三塔双效蒸馏工艺,用热泵工艺后,蒸汽能耗由2.5t/吨成品降低至0.3t/吨成品;循环水用量由40m3/吨成品降低至10m3/吨成品。原料废酒经水洗塔3洗涤后,塔顶排出大量脂类、杂醇油及低沸点杂质,成品的乙酸乙酯含量降至18mg/l以下。精馏塔1中部采出杂醇油,顶部排出醛类等低沸点杂质,杂醇油含量降至原废酒中杂醇油含量的5%以下,乙醛含量降低至3mg/l以下,成品中的其他杂质含量也大幅降低。脱甲醇塔2顶部去除大量甲醇,脱甲醇塔2底部采出的合格成品酒精中,甲醇含量在50mg/l以下。产品酒精质量达到《gb/t 6820-2016工业用乙醇》中规定的95.0%乙醇优等品标准(乙酸酯≤100mg/l,乙醛≤10mg/l,甲醇≤100mg/l)。

技术特征:1.一种热泵三塔双效废酒精蒸馏回收系统蒸馏乙醇的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述热泵三塔双效废酒精蒸馏回收系统蒸馏乙醇的方法,其特征在于,精馏塔(1)顶部的酒精蒸汽通过管道分别进入脱甲醇塔再沸器(7)和水洗塔再沸器(8),之后分别进入精馏塔回流罐(11)与精馏塔辅助回流罐(12),精馏塔回流罐(11)与精馏塔辅助回流罐(12)中的低沸点杂质和不凝气进入精馏塔辅助冷凝器(13)冷凝;

3.根据权利要求1所述热泵三塔双效废酒精蒸馏回收系统蒸馏乙醇的方法,其特征在于,精馏塔(1)底部压力为60-80kpa,塔底温度为110-130℃,塔顶温度为80-100℃。

4.根据权利要求1所述热泵三塔双效废酒精蒸馏回收系统蒸馏乙醇的方法,其特征在于,脱甲醇塔(2)为常压操作,塔底温度为70-90℃,塔顶温度为70-90℃;水洗塔(3)为微负压操作,塔底温度为70-90℃,塔顶温度为70-90℃;脱甲醇塔(2)和水洗塔(3)塔顶物料通过热泵压缩至125-130℃。

5.热泵三塔双效废酒精蒸馏回收系统,其特征在于,包括精馏塔(1)、脱甲醇塔(2)和水洗塔(3);

6.根据权利要求5所述热泵三塔双效废酒精蒸馏回收系统,其特征在于,精馏塔(1)底部压力为60-80kpa,塔底温度为110-130℃,塔顶温度为80-100℃。

7.根据权利要求5所述热泵三塔双效废酒精蒸馏回收系统,其特征在于,脱甲醇塔(2)为常压操作,塔底温度为70-90℃,塔顶温度为70-90℃;水洗塔(3)为微负压操作,塔底温度为70-90℃,塔顶温度为70-90℃;脱甲醇塔(2)和水洗塔(3)塔顶物料通过热泵压缩至125-130℃。

技术总结本发明公开了热泵三塔双效废酒精蒸馏回收系统及其蒸馏乙醇的方法,属于精馏技术领域。本发明设置精馏塔(1)为微正压操作,脱甲醇塔(2)为常压操作,水洗塔(3)为微负压操作,系统运转正常后,三座塔实现内部的热量循环,实现三塔双效,所需的热量、循环水量大幅降低。含杂质较多的酒精原料通过水洗塔(3)排杂、精馏塔(1)提纯、脱甲醇塔(2)排出甲醇后,各项指标均得到很大改善,酒精质量可达优级标准。本发明实现了对含杂质较多的95%(v/v)酒精的处理,提高酒精质量,利用热泵技术,降低蒸汽消耗,对于产品乙醇的质量提升和和工业节能降耗具有重要作用。技术研发人员:田浩,张建昌,王坤,张治国,刘凯,鹿伟,陈红霞受保护的技术使用者:肥城金塔酒精化工设备有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324012.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表