一种基于C/MoS2异质结构形成机制的固液复合润滑涂层及其制备方法

- 国知局

- 2024-11-06 14:51:43

本发明涉及润滑材料,具体涉及一种基于c/mos2异质结构形成机制的固液复合润滑涂层及其制备方法。

背景技术:

1、目前,材料的摩擦磨损会造成严重的经济损失和能源消耗,层状材料的摩擦通常由层间晶格结构的共同性决定。当界面处于相称接触时,会产生较大的高能势垒,从而产生较大的摩擦。二维异质结构界面接触不相称,范德华相互作用弱,是实现超低摩擦的理想平台。

2、专利cn202211181169.2公开了一种固-液复合润滑涂层,将含油玻璃微珠、润滑性能赋予剂和润湿分散剂加入到润滑剂粘结剂中,加入稀释剂,通过机械搅拌方式混合,混合完成后加入消泡剂并静置,使得含油玻璃微珠和润滑性能赋予剂充分均匀分散,得到前驱流体;将前驱流体喷涂或刷涂于待润滑材料表面,待其表面干燥后,固化形成固-液复合润滑涂层。

3、专利cn201210118377.8公开了一种拉深件固液复合润滑涂层及其制备方法,由固体润滑层和液体润滑层复合组成,固体润滑层由10毫升环氧树脂、10毫升聚酰胺、5克锡青铜、3克~5克聚四氟乙烯、2克~3克石墨和5毫升无水乙醇组成;液体润滑层是10毫升液体石蜡;将混合好的粘结涂层喷涂在经前处理后得到的拉深件表面上,至于空气中固化12小时,得到固体润滑层;将10毫升的液体石蜡涂抹在固体润滑层表面上。

4、目前公开的固液复合润滑涂层大多与上述专利一样,虽然提高了润滑性能,降低了摩擦,但在力学性能上仍然存在一定的缺陷,导致适用范围较窄。

技术实现思路

1、基于目前制备的固液复合润滑涂层虽然降低了摩擦,但力学性能较低,导致复合润滑涂层的适用范围较窄的问题,本发明的目的在于提供一种基于c/mos2异质结构形成机制的固液复合润滑涂层及其制备方法,该润滑涂层使用dlc薄膜作为固体润滑基体,纳米润滑添加剂mos2在液体润滑剂peg 200中起到强化作用,赋予涂层优异的润滑性能;同时在润滑过程中形成c/mos2异质结构润滑转移膜,该润滑涂层的力学性能、减摩耐磨性均得到提高。

2、本发明通过下述技术方案实现:

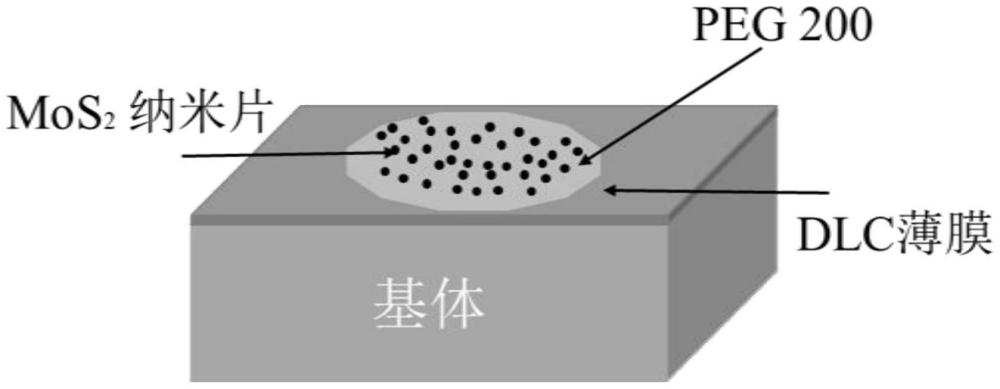

3、第一方面,本申请提供一种基于c/mos2异质结构形成机制的固液复合润滑涂层,以插层剂减层后的mos2为主要添加剂,将减层后的mos2纳米片分散在peg 200中得到mos2-peg分散液,再将mos2-peg分散液滴覆在dlc薄膜上制备得到的固液复合润滑涂层。

4、本申请中的固液复合润滑涂层利用固体材料与液体材料之间的协同效应来提高润滑效果,不同的二维材料通过范德华耳斯相结合形成异质结构材料,二维异质结界面接触不相称,范德华相互作用若,实现了超低摩擦,通过调整二维材料异质结构可以调节材料的电子、机械和光学性能。在固体/液体复合润滑体系中,固体润滑薄膜可以通过减小剪切强度来显著提高摩擦表面的承载能力和润滑性,从而起到备用润滑剂的作用,特别是在边界润滑的滑动条件下。而液体润滑剂能够进一步对固体润滑产生增效作用,减少其磨损,通过固液协同润滑,既能保持其各自的优点,又能够相互弥补单独作用时的不足,从而得到更好的润滑效果,进而进一步满足机械的高可靠和长寿命的要求。

5、本发明中的固液复合润滑涂层能够在摩擦过程中自发生成c/mos2异质结构转移膜,有效提高了涂层的承载能力和剪切能力,保护摩擦界面免受磨损,在满足减摩、耐磨的同时,实现涂层的自修补,满足实际复杂工况的需求,使得润滑涂层的力学性能、减摩性能、耐磨性能均得到了提高。

6、进一步的,所述mos2纳米片的厚度为2nm~12nm。

7、进一步的,所述插层剂包括n-甲基吡咯烷酮。

8、进一步的,mos2-peg分散液滴覆在dlc薄膜上生成的c/mos2异质结转移膜的厚度为45nm~60nm。

9、进一步的,mos2纳米片在mos2-peg分散液中的质量百分比为0.05wt%~0.2wt%。

10、进一步的,所述固液复合润滑涂层在摩擦过程中生成包含类石墨、mos2及无定型结构的异质结转移膜。

11、进一步的,所述dlc薄膜的厚度为2~3μm。

12、第二方面,本申请提供一种基于c/mos2异质结构形成机制的固液复合润滑涂层的制备方法,包括以下步骤:

13、将mos2纳米片超声分散到插层剂中,搅拌混匀,再进行离心清洗、干燥,获得少层mos2;

14、将少层mos2纳米片分散到peg 200中,超声分散,得到mos2-peg分散液;

15、采用磁控溅射方法,以ar+离子刻蚀衬底表面,溅射得到dlc薄膜;

16、将mos2-peg分散液滴覆于dlc薄膜上,获得基于c/mos2异质结构形成机制的固液复合润滑涂层。

17、进一步的,制备少层mos2时的温度为室温。其中,室温为25℃±5℃。

18、进一步的,dlc薄膜与基体之间沉积有cr过渡层。

19、本发明与现有技术相比,具有如下的优点和有益效果:

20、(1)本发明中的固液复合润滑涂层能够在摩擦过程中自发生成c/mos2异质结构转移膜,有效提高了涂层的承载能力和剪切能力,保护摩擦界面免受磨损,在满足减摩、耐磨的同时,实现涂层的自修补,满足实际复杂工况的需求,使得润滑涂层的力学性能、减摩性能、耐磨性能均得到了提高;

21、(2)本发明采用n-甲基吡咯烷酮减层mos2纳米片,n-甲基吡咯烷酮作为一种高极性非质子传递溶剂,具有高沸点、强极性、低粘度、强溶解能力、无腐蚀、毒性小、化学及热稳定性好,并且完全与水互溶等优点,经过n-甲基吡咯烷酮减层的少层mos2纳米片在peg 200中具有优异的分散性及分散稳定性;

22、(3)本发明中均匀分散的mos2纳米片能在peg 200中形成起到易剪切、滚珠轴承、修复、抛光等作用,提升了固液复合润滑涂层的承载能力,且mos2纳米片能够与dlc薄膜经摩擦后共同形成c/mos2异质结构转移膜,在起到修复作用的同时提高了涂层的剪切能力;

23、(4)单纯的液体润滑剂与dlc薄膜复合虽能起到增效作用,但不利于dlc膜的石墨化,mos2纳米片在摩擦中除了能形成异质结构转移膜提供剪切和承载能力外,还能够促进dlc膜的石墨化,从而进一步起到减摩抗摩的作用;

24、(5)本发明中的固液复合润滑涂层能够在不同基材(如高强钢、碳钢、不锈钢、钛合金等)上实现,实现高承载和低摩擦磨损,具有良好的应用前景。

技术特征:1.一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,以插层剂减层后的mos2为主要添加剂,将减层后的mos2纳米片分散在peg 200中得到mos2-peg分散液,再将mos2-peg分散液滴覆在dlc薄膜上制备得到的固液复合润滑涂层。

2.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,所述mos2纳米片的厚度为2nm~12nm。

3.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,所述插层剂包括n-甲基吡咯烷酮。

4.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,mos2-peg分散液滴覆在dlc薄膜上生成的c/mos2异质结转移膜的厚度为45nm~60nm。

5.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,mos2纳米片在mos2-peg分散液中的质量百分比为0.05wt%~0.2wt%。

6.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,所述固液复合润滑涂层在摩擦过程中生成包含类石墨、mos2及无定型结构的异质结转移膜。

7.根据权利要求1所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层,其特征在于,所述dlc薄膜的厚度为2~3μm。

8.一种权利要求1~7任意一项所述的基于c/mos2异质结构形成机制的固液复合润滑涂层的制备方法,其特征在于,包括以下步骤:

9.根据权利要求7所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层的制备方法,其特征在于,制备所述少层mos2时的温度为室温。

10.根据权利要求7所述的一种基于c/mos2异质结构形成机制的固液复合润滑涂层的制备方法,其特征在于,所述dlc薄膜与基体之间沉积有cr过渡层。

技术总结本发明公开了一种基于C/MoS<subgt;2</subgt;异质结构形成机制的固液复合润滑涂层及其制备方法,涉及润滑材料技术领域,以插层剂减层后的MoS<subgt;2</subgt;为主要添加剂,将减层后的MoS<subgt;2</subgt;纳米片分散在PEG 200中得到MoS<subgt;2</subgt;‑PEG分散液,再将MoS<subgt;2</subgt;‑PEG分散液滴覆在DLC薄膜上制备得到的固液复合润滑涂层。该固液复合润滑涂层能够在摩擦过程中自发生成C/MoS<subgt;2</subgt;异质结构转移膜,有效提高了涂层的承载能力和剪切能力,保护摩擦界面免受磨损,在满足减摩、耐磨的同时,实现涂层的自修补,满足实际复杂工况的需求,使得润滑涂层的力学性能、减摩性能、耐磨性能均得到了提高。技术研发人员:樊小强,张仲攀,熊亮亮,孙奇,李文受保护的技术使用者:西南交通大学技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324505.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表