一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法

- 国知局

- 2024-11-06 15:03:07

本发明属于矿物加工,具体而言,涉及一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法。

背景技术:

1、石墨作为一种极具战略价值的资源,凭借其独特的结构以及导热、导电、润滑、耐高温且化学性质稳定等诸多突出特点,在新能源、电子、医疗、冶金以及航空航天等众多领域得到了广泛应用。它已然成为现代工业和高新技术产业发展进程中不可或缺的非金属材料,在全球经济发展中占据着愈发重要的地位。

2、随着经济的快速发展,对石墨的需求持续增加,传统的粗粒石墨资源逐渐减少,微细粒石墨成为石墨资源的重要补充,充分利用微细粒石墨资源可以缓解石墨资源的供需矛盾,保障产业的可持续发展。而且随着石墨的不断开采,许多地方的石墨矿呈现出细贫杂的特点,导致解离不充分,因此多采用多段磨矿促进解离,从而导致产生了大量微细粒石墨,而这部分资源提纯困难,导致资源浪费严重。

3、现有技术如专利一种高效提纯煤系石墨的方法(公开号为:cn115043399a),其包括以下步骤:(1)将煤系石墨依次进行电化学氧化和微波加热,得到膨胀微晶石墨;(2)将所述步骤(1)得到的膨胀微晶石墨与水混合后进行超声,得到石墨矿浆;(3)将所述步骤(2)得到的石墨矿浆进行纳米气泡浮选,得到石墨精矿。所述步骤(3)中纳米气泡浮选的浮选条件为:充气量0.5~2.0l/min,给矿速度0.5~2.0l/min,泡沫层厚度200~500mm,冲洗水流速0.5~2.0l/min,石墨矿浆的ph值9~10。该技术能处理固定碳含量为80%左右的原料时,能得到固定碳含量为90~97%左右的产品。相对于原料而言,产品中固定碳含量仅为原料的1.12-1.25倍。

技术实现思路

1、针对传统的石墨浮选方法在处理细粒鳞片石墨时往往面临着一些挑战。一方面,细粒鳞片石墨由于粒度小,比表面积大,在浮选过程中容易与脉石矿物混杂,分离难度较大;另一方面,常规浮选方法的效率和选择性有限,浮选过程效率低、固定碳富集程度低。本发明提供了一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,旨在有效分离微细粒鳞片石墨与脉石矿物,并且增强浮选效率,同时提高精矿的固定碳回收率和大幅度提高精矿的固定碳含量。

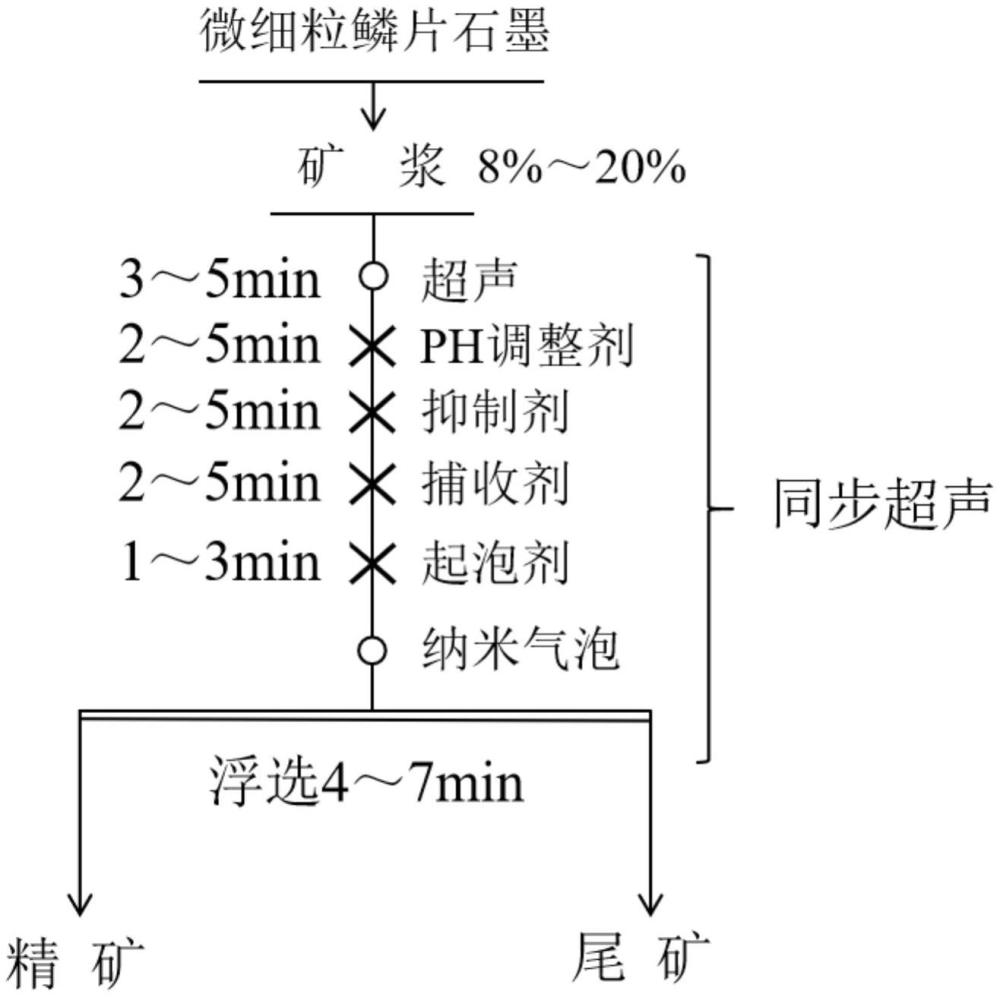

2、为了实现本发明的上述目的,本发明首次提出一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,其包括以下步骤:

3、(1)将固定碳含量小于等于30%的微细粒鳞片石墨加入浮选槽中与水按矿浆浓度8wt.%~20wt.%的比例混合,打开搅拌开关使矿浆混合均匀,制得矿浆;

4、(2)向步骤(1)所述矿浆中插入超声探头,打开超声波发生器进行同步超声处理,并搅拌3~5min;

5、(3)向上述矿浆中加入ph调整剂,调整矿浆ph至7~10,并搅拌2~5min;

6、(4)向上述调整ph后的矿浆中按用量700~1200g/t、优选为800~1000g/t加入抑制剂,并搅拌2~5min;

7、(5)向上述加入抑制剂的矿浆中按用量260~420g/t、优选为280~380g/t、进一步优选为340~360g/t加入捕收剂,并搅拌2~5min;

8、(6)向上述加入捕收剂的矿浆中按用量150~320g/t、150~180g/t加入起泡剂,并搅拌1~3min;

9、(7)向上述加入起泡剂的矿浆中引入压力溶气法形成的溶有空气的过饱和水溶液,在矿浆中形成的纳米气泡;形成的溶有空气的过饱和水溶液时,所通过气体的压力为0.3~0.5mpa、优选为0.35~0.45mpa、进一步优选为0.38~0.42mpa;

10、(8)在超声条件下,一边引入溶有空气的过饱和水溶液,一边充入空气,进行刮泡4~7min,刮出的泡沫进行抽滤并干燥即得到鳞片石墨精矿,其余为尾矿;充入空气量为40~80l/h。

11、本发明能处理固定碳含量超低的微细粒鳞片石墨矿,如固定碳含量为20%及以下的微细粒鳞片石墨矿。当然这也包括固定碳含量为5%~18%的微细粒鳞片石墨矿。

12、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

13、所述微细粒鳞片石墨粒度为-300目占80%以上。

14、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

15、所述搅拌过程采用浮选机叶轮进行搅拌,转速为1200~1900r/min、优选为1500~1700r/min。本发明控制搅拌速度为1200~1900r/min,在加入浮选药剂的阶段,主要是起到均匀药剂的作用,在引入溶有空气的过饱和水溶液时其有利更多、更加细小的纳米气泡形成,在配合后续的超声,使得纳米气泡的数目得到进一步增加,进而显著提升浮选效果,尤其是提升固定碳的富集效果,转速太低可能无法使纳米气泡充分分散到矿浆中,影响其与矿物颗粒的接触,同时可能使矿浆中的固体颗粒容易沉淀,影响浮选过程;若转速太高可能会破坏纳米气泡的稳定性,使其过早破裂或合并,从而降低纳米气泡在浮选中的作用,同时过高的转速会导致杂质在气泡中夹带,从而降低精矿的固定碳含量。

16、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,所用超声的频率为18~25khz、优选为20khz,功率设定为80~200w、优选为135~165w。

17、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

18、所用ph调整剂为hcl和naoh。本发明控制矿浆的ph为7~10、优选7.5~8.5。

19、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

20、所用抑制剂为水玻璃、六偏磷酸钠、羧甲基纤维素钠中的一种。优选为水玻璃或水玻璃与六偏磷酸钠、羧甲基纤维素钠中至少一种组成的混合物;

21、在本发明中,水玻璃作为抑制剂主要是硅酸跟离子能在一定条件下吸附在脉石矿物表面,形成亲水性薄膜,阻止其与捕收剂作用,而硅酸根离子发挥作用的范围一般在8~11左右,如果ph过低,水玻璃水解程度不够,硅酸根离子的浓度较低,抑制效果不明显;而ph过高时,可能会导致矿物表面电荷发生变化,影响硅酸根离子的吸附。而由于矿石性质不同,所以不同的ph会有不同的浮选效果,这个具体ph一般会在实际情况中通过试验来确定,试验中发现ph在7~10的范围内效果都较好,因此限定ph范围为7~10、进一步优选为7.5~8.5。

22、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

23、所用捕收剂为煤油、柴油、液体石蜡中的一种。

24、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

25、所用起泡剂为松醇油、仲辛醇、甲基异丁基甲醇中的一种。

26、作为优选,本发明一种纳米气泡联合同步超声浮选提纯微细粒鳞片石墨矿的方法,

27、压力溶气法形成的溶有空气的过饱和水溶液的制备方法为:首先将水和压缩空气通入溶气罐中,通过增压泵将压力提升至0.3~0.5mp、优选为0.35~0.45mpa、进一步优选为0.38~0.42mpa,在这个压力下,空气逐渐溶解于水中,形成过饱和溶液。在实际应用时,让溶有空气的水通过减压阀缓慢释放到浮选槽中。当压力降低时,溶解在水中的空气会迅速形成纳米气泡。可以通过调节减压阀的开度和释放速度来控制纳米气泡的大小和数量,从而达到浮选过程引入纳米气泡的目的。

28、本发明步骤8中,对充入空气的压力没有严苛的要求,在实际应用时,打开充气开关后,通过浮选机引入自然中的空气。浮选时,浮选槽中水位过高时矿浆会溢出来,而水位太低,自动刮泡的那个板又刮不到泡沫,因此浮选过程中矿浆的高度有一个范围,而不断浮选过程中,由于刮出气泡,导致液面下降,这个时候就需要不断缓慢加水,而本发明就采用溶有空气的过饱和水溶液代替补充的水,因此这里的加入量视浮选中具体情况而定,缓慢加入,不会超过浮选槽的口,也在刮泡板刮泡范围内,总的来说就是缓慢加入,让矿浆液面保持在一个水位线范围内。

29、本发明,粗选所得石墨精矿固定碳含量可达70~73%,回收率大于等于88%。粗选所得石墨精矿经至少2次精选后,固定碳含量大于等于93%。

30、粗选所得石墨精矿精选的药剂制度为:抑制剂440~560g/t、捕收剂175~205g/t、起泡剂70~95g/t。更进一步优选为:

31、粗选所得石墨精矿精选的药剂制度为:抑制剂水玻璃450g/t、捕收剂煤油175g/t起泡剂松油醇80g/t;或抑制剂羧甲基纤维素钠500g/t、捕收剂柴油180g/t、起泡剂甲基异丁基甲醇75g/t;或

32、抑制剂水玻璃550g/t、捕收剂煤油200g/t、起泡剂仲辛醇90g/t。

33、与现有技术相比,本发明的有益效果为:

34、本发明采用纳米气泡和超声的协同作用能够有效地分离细粒鳞片石墨与脉石矿物,显著提高石墨精矿的固定碳含量,满足高端应用领域的需求;同时纳米气泡增加了矿物颗粒与气泡的附着概率,超声促进了药剂与矿物的作用以及颗粒的分散,两者共同作用大大提高了浮选效率,减少了浮选时间和药剂用量;而且该方法特别适用于细粒鳞片石墨的提纯,解决了传统浮选方法在处理细粒矿物时的难题,为细粒矿物资源的高效利用提供了可行的技术方案;与传统方法相比,该方法在一定程度上减少了药剂的使用量,降低了对环境的污染。同时,超声处理所需的能量相对较低,具有节能的优势。除了上述优势外,本发明能处理固定碳含量较低的原料并实现高效富集。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325084.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表