一种用于工业有机废盐催化热解的催化剂及其制备方法和应用

- 国知局

- 2024-11-18 18:16:41

本发明属于工业固废处理及资源化利用,具体涉及一种用于工业有机废盐催化热解的催化剂及其制备方法和应用。

背景技术:

1、在煤化工、制药、石化等行业生产过程中,由于废水零排放的需求,在多效蒸发过程不可避免地会产生大量含有机物的废盐(简称工业废盐)。工业废盐具有种类繁多、成分复杂和毒性高等特点,如果不能合理处理处置,将直接导致环境污染和资源浪费。因此,工业废盐的净化处理及回收利用,对环境管理和企业发展具有重要意义。

2、目前,对于含高浓度有机物的工业废盐处理方法包括焚烧处理和固化填埋,这不仅带来严重的环境安全隐患,而且浪费资源。相比较,废盐的资源化循环利用才是最有前途的处理方法,但废盐中有机污染物深度去除是循环利用的主要限制因素。废盐中有机污染物去除包括热处理工艺及非热处理工艺。非热处理工艺包括高级氧化、膜分离和重结晶过程,都是将废盐溶于水溶液中再处理,处理成本高,且对较高有机物含量的废盐无法深度净化。热处理是从废盐中有效去除有机污染物的常用方法,一般是指将废盐置于回转窑或加热炉等设备中,在800℃以上煅烧处理,使废盐中的有机污染物在高温下分解氧化成气态组分。但随着温度升高,废盐会出现熔融现象使热解设备难以正常运行,且熔融盐中部分有机物去除不彻底,难以实现废盐纯化及再利用。此外,较高的热解温度对能源消耗要求较高,造成废盐热解净化的成本较高。

3、cn107662930a公开了一种含有机物的盐的精制方法,均公开了将有机废盐通入回转炉高温裂解,使盐中的有机物裂解、炭化,高温裂解后的盐用水溶解、过滤后得到透明的盐水,盐水再蒸发结晶得到去除有机物的盐。但该方法成本高,容易损耗设备,难以运用到实际。

4、cn111422886a公开了一种低温催化热解处理有机废盐的方法及应用。将有机废盐和铵盐催化剂的混合溶液烘干后研磨过筛,然后在惰性气氛中300~700℃热解,热解后的固体溶于水中,过滤,滤液蒸发重结晶后得到无机盐,滤渣除杂后冷冻干燥,经高温石墨化处理后得到可用于超级电容器或电池负极的碳纳米材料。该方法使用的铵盐催化剂为一次性使用药品,不可回收使用,此外,热解气氛为氮气或氩气气氛,运行成本较高,用于实际生产过程时需充分评估投资成本。

5、因此,针对目前工业废盐热解去除有机物工艺存在的处理温度高,有机物去除不彻底等问题,还需开发更高效的催化材料和催化热解工艺,进一步降低催化热解处理温度,并实现工业废盐中有机物的深度去除。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种用于工业有机废盐催化热解的催化剂及其制备方法和应用。本发明中,通过对催化剂的具体组成和工业有机废盐催化热解的方法进行设计,使用本发明提供的催化剂在较低温度下即可对工业有机废盐进行催化热解,且该催化剂制备工艺条件较为温和,制备得到的催化剂可重复使用,降低了工业有机废盐催化热解的生产成本和催化热解处理温度,实现了工业废盐中有机物的深度去除。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种用于工业有机废盐催化热解的催化剂,所述催化剂包括载体和负载于所述载体上的金属氧化物;

4、所述载体包括陶瓷、活性氧化铝、氧化硅或硅铝分子筛中的任意一种或至少两种的组合;

5、所述金属氧化物包括氧化铜(cuo)、氧化镍(nio)、氧化铈(ceo2)、氧化镧(la2o3)、氧化锆(zro2)、氧化钴(co2o3)、氧化锰(mno)、氧化钒(v2o5)或氧化铬(cr2o3)中任意一种或至少两种的组合。

6、本发明中,通过对催化剂的具体组成和工业有机废盐催化热解的方法进行设计,使用本发明提供的催化剂在较低温度下即可对工业有机废盐进行催化热解,且该催化剂制备工艺条件较为温和,制备得到的催化剂可重复使用,降低了工业有机废盐催化热解的生产成本和催化热解处理温度,实现了工业废盐中有机物的深度去除。

7、本发明提供的工业有机废盐催化热解的方法不仅能使工业固体废盐的cod降低至109mg/kg(废盐)以下,同时可以避免固体废盐熔融,避免热解设备出现故障影响其正常运行。

8、过渡金属氧化物价格低廉、还原性好、热稳定性高且抗毒性高,在低温催化氧化中极具优势。将过渡金属氧化物作为催化剂的活性组分,并将其负载在较大比表面积及多孔结构的载体材料上可促进活性位点的均匀分散,强化化学反应过程。随着炉体温度的升高,废盐中有机物逐渐气化或发生分解,产生挥发性有机污染物。存在于废盐颗粒间隙的催化剂可吸附固定污染物分子并通过表面活性氧物种促进有机污染物进一步分解,同时,过渡金属氧化物被还原并在表面产生氧空位。在富氧气氛下,氧空位被气相中的氧补充,从而导致吸附的氧的再活化和被还原金属氧化物的再氧化。催化剂活性组分中的氧空位在此过程中起着重要作用。

9、本发明中,通过特定过渡金属氧化物的选择,降低了工业有机废盐催化热解的催化热解处理温度,提高了工业废盐中有机物的深度去除效果,同时使催化剂可重复使用,降低了工业有机废盐催化热解的生产成本。

10、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

11、作为本发明的优选技术方案,所述载体为硅铝分子筛。

12、优选地,所述硅铝分子筛的硅铝比为20~1500(例如可以是50、200、300、400、500、600、800、1000、1200、1400或1500等),进一步优选为200~400。

13、本发明中,通过选用具有特定硅铝比的硅铝分子筛作为催化剂载体,可进一步提高工业废盐中有机物的深度去除。若硅铝分子筛的硅铝比过大或过小,均会导致工业废盐中有机物的深度去除效果较差。

14、优选地,所述金属氧化物选自氧化铜和/或氧化钴,进一步优选为氧化铜和氧化钴的组合。

15、双金属氧化物催化剂可构造更多晶格缺陷和氧空位,更有利于氧气吸附及活化,以及有机物吸附,强化有机物催化降解反应进行。

16、优选地,所述金属氧化物选自氧化铜和氧化钴的组合,所述金属氧化物中cu元素和co元素的质量比为(0.25~4):1,例如可以是0.25:1、0.5:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1或4:1等。

17、本发明中,通过控制氧化铜和氧化钴的摩尔比在特定的范围内,可进一步提高工业废盐中有机物的深度去除效果。

18、作为本发明的优选技术方案,以所述催化剂的质量百分含量为100%计,所述催化剂中金属元素的质量百分含量为2~10%,例如可以是2%、3%、4%、5%、6%、7%、8%、9%或10%等。

19、需要说明的制,所述催化剂中金属元素是指催化剂中金属氧化物中的金属元素,所述金属元素选自cu、ni、ce、la、zr、co、mn、v或cr中的任意一种或至少两种的组合。

20、本发明中,通过控制金属氧化物在催化剂中的含量在特定的范围内,可提高工业废盐中有机物的去除效果。若催化剂中金属氧化物的含量过低,则工业废盐中有机物的去除效果较差;若催化剂中金属氧化物的含量过高,则会造成催化剂的浪费。

21、优选地,所述催化剂的d50粒径为100nm~10μm。

22、本发明中,通过控制催化剂的d50粒径在特定的范围内,可使其与工业有机废盐充分混合,进而实现工业废盐中有机物的深度去除。

23、需要说明的是,本发明中,催化剂的形态为粉末状。

24、第二方面,本发明提供一种如第一方面所述的用于工业有机废盐催化热解的催化剂的制备方法,所述制备方法包括如下步骤:

25、将金属无机盐和柠檬酸溶解于水中,向其中加入载体,混合,干燥,焙烧,得到所述催化剂。

26、需要说明的是,所述金属盐中金属阳离子选自cu2+、ni2+、ce2+、la3+、zr4+、co3+、mn2+、v3+、cr3+中的任意一种或至少两种的组合;阴离子示例性地包括:clˉ、so42-和no3ˉ。通过金属无机盐的高温焙烧分解形成金属氧化物。

27、作为本发明的优选技术方案,所述金属无机盐和柠檬酸的质量比为1:(0.5~2);例如可以是1:0.5、1:0.6、1:0.8、1:1、1:1.2、1:1.4、1:1.6、1:1.8或1:2等。

28、优选地,所述混合的时间为12~24h,例如可以是12h、14h、16h、18h、20h、22h或24h等。

29、优选地,所述干燥的温度为100~120℃(例如可以是100℃、102℃、104℃、106℃、108℃、110℃、112℃、114℃、116℃、118℃或120℃等),干燥的时间为12~24h(例如可以是12h、16h、18h、或24h等)。

30、优选地,所述焙烧的温度为400~600℃(例如可以是400℃、420℃、450℃、480℃、500℃、520℃、540℃、560℃、580℃或600℃等),时间为2~4h(例如可以是2h、2.5h、3h、3.5h或4h等)。

31、作为本发明的优选技术方案,所述用于工业有机废盐催化热解的催化剂的制备方法具体包括如下步骤:

32、将金属无机盐和柠檬酸溶解于水中,向其中加入载体,混合12~24h后,在100~120℃下干燥12~24h,然后在400~600℃下焙烧2~4h,得到所述催化剂;

33、其中,金属无机盐和柠檬酸的质量比为1:(0.5~2),催化剂中金属元素的质量百分含量为2~10%。

34、需要说明的是,本发明对于制备上述催化剂中溶剂水的用量没有任何特殊的限制,本领域常用的用量范围均适用。

35、第三方面,本发明提供一种工业有机废盐催化热解的方法,所述工业有机废盐催化热解的方法包括如下步骤:

36、(1)在含氧气氛中,将工业有机废盐颗粒、如第一方面所述的催化剂混合,进行催化热解;

37、(2)将经催化热解后的固体溶于水,过滤,得到滤液和滤渣,将滤液蒸发结晶,得到结晶盐,完成工业有机废盐的催化热解。

38、作为本发明的优选技术方案,所述含氧气氛包括空气和/或氧气。

39、优选地,所述含氧气氛中,氧气的通入量为工业有机废盐颗粒cod的5~20倍,例如可以是5倍、6倍、7倍、8倍、9倍、10倍、11倍、12倍、13倍、14倍、15倍、16倍、17倍、18倍、19倍或20倍等。

40、需要说明的是,废盐污染程度以将废盐配制成盐水后测定的总有机碳(toc)或化学需氧量(cod)值来衡量。cod是表示水质污染度的重要指标,水体受污染程度越大,cod指数越高;toc是表示水样中有机物总量的综合指标,其测定原理是以铂作催化剂,使水样氧化燃烧,测定其中co2的增量从而确定水样中总含碳量。

41、优选地,所述工业有机废盐颗粒的d50粒径为≤300μm(例如可以是10μm、20μm、50μm、70μm、100μm、120μm、150μm、180μm、200μm、220μm、240μm、250μm、270μm或300μm等),优选为150μm~250μm。

42、本发明中,通过控制工业有机废盐颗粒的d50粒径特定的范围内,较小粒径的工业有机废盐具有较大比表面积,便于后续与催化剂粉末充分混合均匀,进而有利于后续将催化热解中有机污染物在工业有机废盐颗粒中的均匀分布,与催化剂充分接触反应。

43、优选地,所述工业有机废盐颗粒包括农药有机废盐颗粒、制药有机废盐颗粒、印染有机废盐颗粒、锂电有机废盐颗粒、煤化工有机废盐颗粒中的任意一种或至少两种的组合。

44、优选地,所述工业有机废盐颗粒的主要成分为氯化钠和/或硫酸钠,同时还包括有机污染物。

45、优选地,所述工业有机废盐颗粒和催化剂的质量比≤50:1(例如可以是5:1、10:1、15:1、20:1、25:1、30:1、35:1、40:1或50:1等)。

46、本发明中,通过控制工业有机废盐颗粒和催化剂的质量比在特定的范围内,可实现工业废盐中有机物的深度去除。若工业有机废盐颗粒和催化剂的质量比过大,即催化剂的用量过少,则工业废盐中有机物的去除效果较差;若工业有机废盐颗粒和催化剂的质量比小,即催化剂的用量过多,则会造成催化剂浪费和处理成本升高。

47、基于实际工业生产的考虑,所述工业有机废盐颗粒和催化剂的质量比可优选为(10~50):1。

48、作为本发明的优选技术方案,所述催化热解的温度为350~550℃,例如可以是350℃、370℃、400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃或550℃等。

49、优选地,所述催化热解的时间为30min~90min,例如可以是30min、40min、50min、60min、70min、80min或90min等。

50、优选地,所述催化热解的方法包括使用加热炉进行催化热解。

51、所述加热炉为旋转管式炉或回转窑。

52、优选地,所述加热炉的升温速度为5~20℃/min,例如可以是5℃/min、7℃/min、8℃/min、10℃/min、12℃/min、14℃/min、16℃/min、18℃/min或20℃/min等。

53、作为本发明的优选技术方案,将所述工业有机废盐颗粒和催化剂混合前还包括预处理的步骤。

54、所述预处理的方法包括:将工业有机废盐进行粉碎、干燥。

55、优选地,所述粉碎的方法包括研磨、球磨。

56、优选地,所述干燥的温度为90~120℃,例如可以是90℃、92℃、94℃、96℃、98℃、100℃、102℃、105℃、108℃、111℃、114℃、117℃或120℃等。

57、优选地,所述干燥的时间为12h~24h,例如可以是12h、14h、16h、18h、20h、22h或24h等。

58、在本发明中通过干燥可去除工业有机废盐中的大部分水分,避免废盐出现粘结成块和挂壁现象,影响后续操作。

59、作为本发明的优选技术方案,所述工业有机废盐催化热解的方法具体包括如下步骤:

60、(1)将工业有机废盐进行粉碎后,在90~120℃下干燥12h~24h,得到d50粒径为≤300μm的工业有机废盐颗粒;

61、在含氧气氛中,将工业有机废盐颗粒、如权利要求1-3任一项所述的催化剂按质量比≤50:1混合,使用加热炉,控制加热炉的升温速度为5~20℃/min,在350~550℃下进行催化热解30~90min;

62、其中,含氧气氛中,氧气的通入量为工业有机废盐颗粒cod的5~20倍;

63、(2)将经催化热解后的固体溶于水,过滤,得到滤液和滤渣,将滤液蒸发结晶,得到结晶盐,完成工业有机废盐的催化热解。

64、与现有技术相比,本发明具有以下有益效果:

65、(1)本发明中,通过对催化剂的具体组成和工业有机废盐催化热解的方法进行设计,使用本发明提供的催化剂在较低温度下即可对工业有机废盐进行催化热解,且该催化剂制备工艺条件较为温和,工业有机废盐催化热解的生产成本和催化热解处理温度较低,实现了工业废盐中有机物的深度去除。

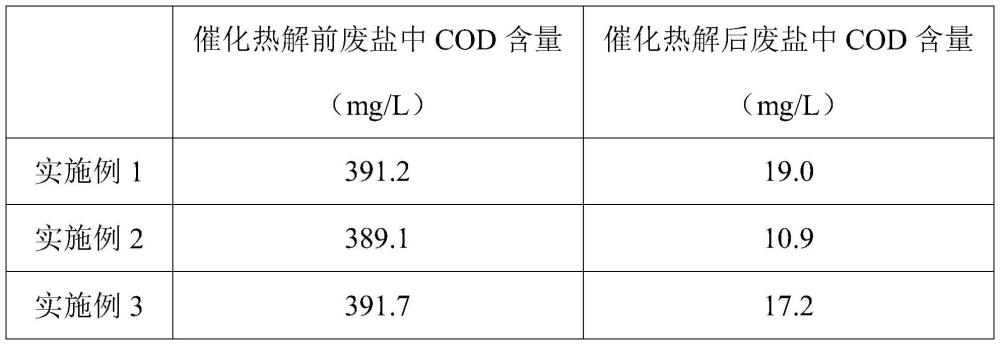

66、(2)相较于未使用催化剂进行催化热解处理,本发明通过对催化剂的具体选择进行限制,将热解后废盐及催化剂的混合物溶解于去离子水,过滤催化剂之后,配制成含盐量为100g/l的盐水后,测定其cod含量<41.2mg/l。

67、(3)本发明中,通过选用具有特定硅铝比的硅铝分子筛作为载体,氧化铜和氧化钴作为活性成分,并控制催化剂中cu元素和co元素的质量比在特定的范围内,同时控制催化热解过程中,工业有机废盐和催化剂的质量比在特定的范围内,可提高催化剂对工业废盐颗粒中有机污染物的去除效果。催化热解后的工业废盐及催化剂的混合物溶解于去离子水,过滤催化剂后,配置成含盐量100g/l的盐水,测定其cod含量为24.2mg/l。

本文地址:https://www.jishuxx.com/zhuanli/20241118/327977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。