一种静态分级机回粉在线检测系统耦合多流控风智能调控方法与流程

- 国知局

- 2024-11-18 18:17:15

本发明涉及粉磨系统检测控制,更具体的涉及一种静态分级机回粉在线检测系统耦合多流控风智能调控方法。

背景技术:

1、v型静态分级机是一种无动力打散分级设备,因其结构简单、检修方便、分级效率较高等优点,广泛应用于带辊压机的联合粉磨系统、半终粉磨系统、终粉磨系统,以及外循环立磨系统等粉磨系统中,主要作用是将料床粉磨设备研磨的物料进行粗细颗粒分级,粗颗粒作为回粉返回料床粉磨设备再次研磨,细颗粒作为半终成品进入后续精细动态选粉设备或者直接收集进入球磨机等设备进行处理。回粉中若含有较多细颗粒将影响料床粉磨设备的研磨效率,半终成品中若含有较多粗颗粒,将影响下段工艺的处理效率。

2、目前的v型静态选粉机采用单个进风口型式,主要从系统循环风机引入循环风作为选粉气体流量,进口风管与v型静态分级机的连接方式根据每个现场情况不同,容易造成进入v型静态分级机的气流分布不均,影响分级效率。

3、根据数值仿真理论分析,v型静态分级机顶部存在风短路产生的局部高风速、断面风速分布不均的共性问题,拉风大时,使大量粗颗粒直接进入精细动态选粉机或球磨设备等,影响后续工艺段的选粉或研磨效率,同时增加v型静态分级机本身的设备阻力;拉风小时,v型静态分级机分级效率降低,回粉中细粉含量增加,较多成品重回料床粉磨设备,影响料床稳定性及研磨效率。

4、静态分级机回粉中的细粉含量是评价该设备非常关键的技术指标,而实际运行中回粉料量较大,人工检测整个设备断面回粉料量中的细粉含量存在耗时长、取料费劲、操作受限、取样代表性、操作一致性检测效率不高。

技术实现思路

1、本发明提供一种静态分级机回粉在线检测系统,用于解决现有技术中v型静态分级机的气流分布不均、回粉中细粉含量增加、回粉中细粉含量检测操作费时费力的问题。

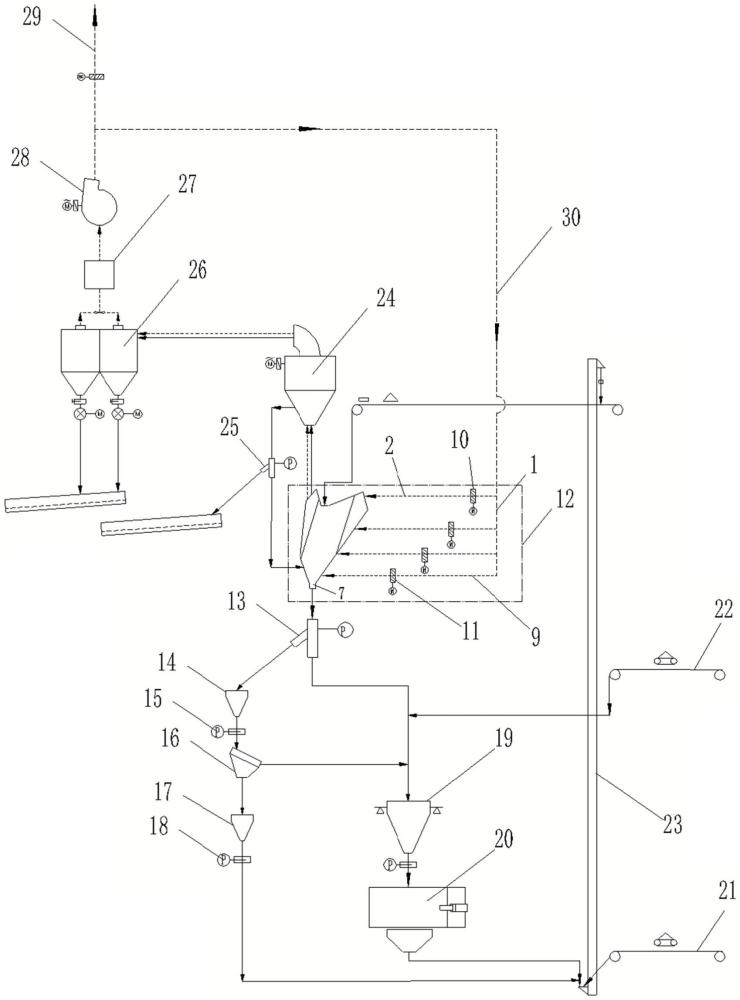

2、本发明提供一种静态分级机回粉在线检测系统,包括静态分级机,静态分级机进风室的进风侧连通设置多流调节连接风管,所述多流调节连接风管与所述静态分级机在同一平面上,并位于进风侧整个竖直断面的上部、中部和下部;所述多流调节连接风管包括位于顶部的一个多流调节主风管和位于所述多流调节主风管下方的多个多流调节分风管,所述多流调节主风管和多流调节分风管并列设置;所述多流调节主风管的管径大于所述多流调节分风管的管径,所述多流调节主风管与进风室的主进风口连接;

3、所述静态分级机回粉在线检测系统还包括用于控制所有设备运行的控制系统和与静态分级机回粉出口依次连接的第一计量装置、筛分装置和第二计量装置;筛分装置的细粉出口与所述第二计量装置连接;所述第一计量装置用于对回粉出口排出的第一份物料称重得到第一数据,并将所述第一数据传输至所述控制系统;所述筛分装置用于将所述第一份物料筛分为第一细粉和第一粗粉,并将所述第一细粉从所述筛分装置的细粉出口排向所述第二计量装置;所述第二计量装置用于对所述第一细粉称重得到第二数据,并将所述第二数据传输至所述控制系统,所述控制系统还用于根据所述第一数据和所述第二数据计算静态分级机回粉中细粉含量。

4、可选地,所述回粉出口连接有第一分料控制阀门;

5、所述第一分料控制阀门的第一管路与所述第一计量装置连接,所述第一管路用于在需要进行回粉检测时向所述第一计量装置排入第一份物料;

6、所述第一分料控制阀门的第二管路用于将所述静态分级机中不进行回粉检测的回粉排出。

7、可选地,还包括稳料称重仓和料床粉磨设备;所述稳料称重仓的进料口分别与所述第一分料控制阀门的第二管路和所述筛分装置连接,所述稳料称重仓用于收集从所述第一分料控制阀门的第二管路排出的第二份物料和从所述筛分装置粗粉出口排出的第一粗粉;

8、所述稳料称重仓的出料口与所述料床粉磨设备连接,所述料床粉磨设备用于对第一粗粉和所述第二份物料进行粉磨。

9、可选地,还包括提升机;

10、所述提升机分别与所述料床粉磨设备的出料口、所述第二计量装置、所述静态分级机的喂料口连接,所述提升机用于将进入所述提升机的物料输送至所述静态分级机中进行分选。

11、可选地,所述提升机还与第一喂料设备连接。

12、可选地,还包括第二喂料设备,所述第二喂料设备与所述稳料称重仓的进料管道连接。

13、可选地,还包括位于静态分级机的出风口至进风口之间的循环风回路上的在线气体流量检测装置和收集装置;

14、所述出风口依次连接所述收集装置、所述在线气体流量检测装置和用于提供系统循环风的系统循环风机;所述系统循环风机的出风口与进风口连接;所述收集装置用于对从所述出风口进入所述收集装置的物料进行收集,所述在线气体流量检测装置用于对从所述收集装置排出的气体流量进行检测得到第三数据,并将所述第三数据传输至所述控制系统。

15、可选地,还包括精细动态选粉机和第二分料控制阀门;

16、所述精细动态选粉机的进口与所述出风口连接,所述精细动态选粉机的细粉出口与所述收集装置进口连接;所述精细动态选粉机用于对从所述静态分级机排出的物料进行二次分选;

17、所述精细动态选粉机的粗粉出口连接所述静态分级机出风侧下部。

18、可选地,还包括与所述控制系统电连接的第一单通控制阀门和第二单通控制阀门;所述控制系统用于控制所述第一单通控制阀门和所述第二单通控制阀门的启闭;

19、所述第一单通控制阀门设置于所述第一计量装置和所述筛分装置之间,用于控制所述第一计量装置中的物料能否进入所述筛分装置;

20、所述第二单通控制阀门设置于所述第二计量装置和所述提升机之间,用于控制所述第二计量装置中的物料能否进入所述提升机。

21、可选地,所述多流调节主风管和多流调节分风管上分别设置控制阀门,各个控制阀门用于控制对应风管内气体流量和风速,各个控制阀门与所述控制系统电连接。

22、可选地,所述多流调节连接风管的进风方向与水平面之间的夹角θ6的角度范围为35~55°;

23、所述多流调节连接风管的出风方向与水平面之间的夹角θ5的角度范围为20~35°;

24、所述进风室进风侧壳体与水平面之间的夹角θ4的角度范围为50~75°。

25、可选地,所述多流调节主风管的设计风量占总进风量的50~70%,所述多流调节主风管的设计风速v1范围为12~16m/s;

26、所述多流调节分风管的设计风速vpi范围为9~14m/s。

27、本发明还提供一种静态分级机回粉耦合多流控风智能调控方法,应用于本发明所述的静态分级机回粉在线检测系统,包括如下步骤:

28、步骤1、控制第一分料控制阀向所述第一计量装置排入从静态分级机回粉出口排出物料中的第一份物料,并获取所述第一计量装置测得的第一数据t1;

29、步骤2、打开第一单通控制阀门,使第一份物料从所述第一计量装置中进入筛分装置中被筛分为第一粗粉和第一细粉,并使筛分后得到的第一细粉进入第二计量装置;

30、步骤3、获取所述第二计量装置测得的第一细粉的第二数据t2,并根据所述第二数据t2与所述第一数据t1的比值,计算静态分级机回粉中的细粉含量p;

31、步骤4、判断回粉中细粉含量p与预设回粉中细粉含量p0的大小关系;

32、当p≤p0,多流调节连接风管控制阀门不进行调整;

33、当p>p0时,调控过程如下:

34、步骤401、获取在线气体流量检测装置检测得到的第三数据f1;

35、步骤402、从下往上依次按比例一增大所有多流调节分风管阀门开度,并按比例二减小所述多流调节主风管阀门开度;

36、步骤403、再次获取所述在线气体流量检测装置检测的第四数据f2,并计算所述第四数据f2与所述第三数据f1之间差值的绝对值;所述第四数据f2为所述多流调节连接风管调节后从收集装置排出的气体流量数据;

37、判断所述第四数据f2与所述第三数据f1之间差值的绝对值是否在预设误差范围内;若确定所述第四数据f2与所述第三数据f1之间的差值的绝对值不在所述预设误差范围内,则重复步骤402~步骤404,直到确定所述第四数据f2与所述第三数据f1之间的差值在所述预设误差范围内;

38、步骤5、重复执行步骤1~步骤4,直到确定所述细粉含量p小于等于所述细粉含量p0时,完成一次调节。

39、可选地,还包括:

40、所述步骤2中,筛分后得到的第一粗粉进入稳料称重仓;

41、所述步骤3中,在获取所述第二计量装置测得的第一细粉的第二数据t2后,打开第二单通控制阀门,使所述第二计量装置中的第一细粉进入提升机中。

42、可选地,

43、所述比例一范围为1~15%;

44、所述比例二范围为1~10%。

45、本发明至少具有以下有益效果:

46、本发明中提供的一种静态分级机回粉在线检测系统及智能调控方法,系统中的静态分级机进风室的进风端面同一水平面上设置多流调节连接风管。多流调节连接风管与所述静态分级机在同一平面上,并位于进风侧整个竖直断面的上部、中部和下部,多流调节连接风管包括位于顶部的一个多流调节主风管和位于多流调节主风管下方的多个多流调节分风管。在满足静态分级机选粉气体流量要求的情况下,同时达到均匀进风的目的,提高分级效率。进入静态分级机高度方向的气流更加均匀,提高分级效率,降低设备阻力,且完全利用系统循环风,保持整个系统的压力平衡,降低系统风机能耗。另外,通过控制系统控制检测系统中的各个设备相互配合,对静态分级机的回粉中的细粉含量进行自动在线检测,指导静态分级机多流控风动态平衡实时进行调整,调控静态分级机回粉中的细粉含量,从而提升料床粉磨的研磨效率,与传统人工根据自己对系统的直观感觉,调整更加的快速便捷准确。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表