一种综合利用氧化铝碱回收尾渣的方法与流程

- 国知局

- 2024-11-18 18:16:52

本申请涉及固废处理,尤其涉及一种综合利用氧化铝碱回收尾渣的方法及土壤修复剂。

背景技术:

1、为降低生产成本,减少氧化铝生产碱消耗,从蒸发排盐系统中回收苛性碱是重要的氧化铝生产工艺。将石灰乳和蒸发浓缩过滤后的产物进行反应,实现苛性碱的有效回收利用,剩余的产物即为氧化铝碱回收尾渣。

2、蒸发浓缩过滤后的产物含有碳酸盐、草酸盐、铝酸盐及杂质等成分,反应过程复杂,目前尾渣通过同赤泥排放至赤泥库,尾渣利用面临较大难题。因此,如何提高氧化铝碱回收尾渣的综合利用率,是目前亟需解决的技术问题。

技术实现思路

1、本申请提供了一种综合利用氧化铝碱回收尾渣的方法,以解决如下技术问题:如何提高氧化铝碱回收尾渣的综合利用率。

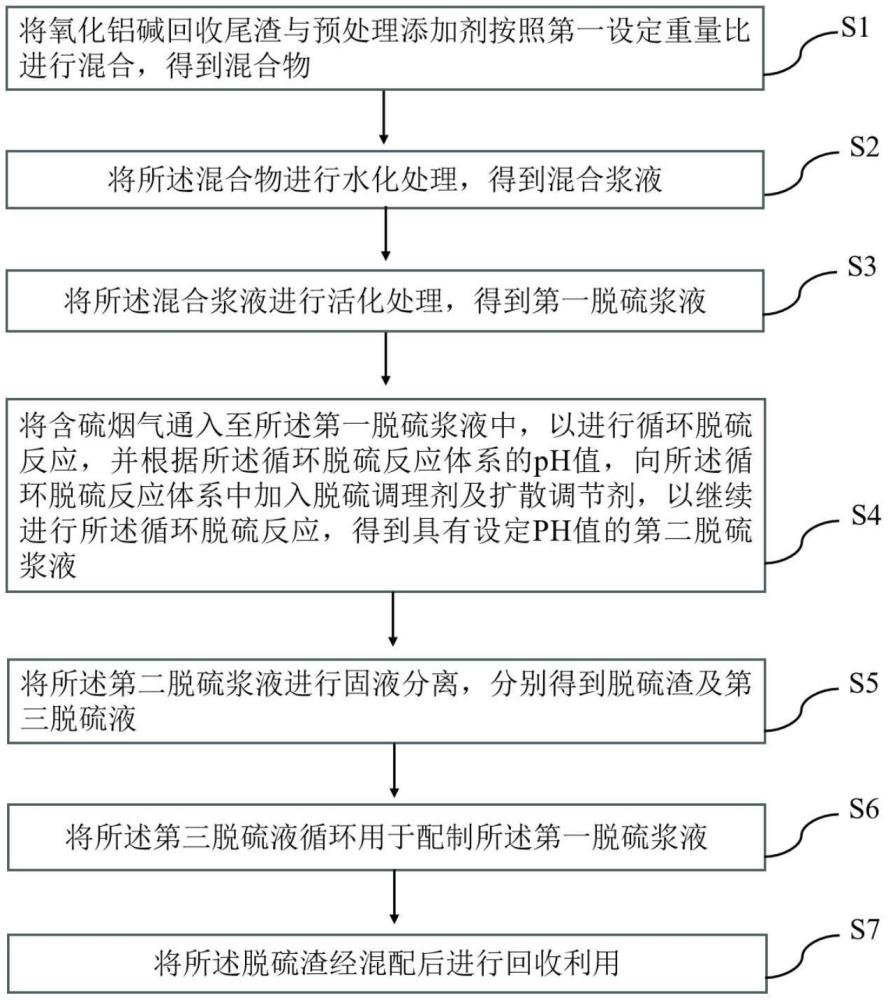

2、本申请提供了一种综合利用氧化铝碱回收尾渣的方法,所述方法包括:

3、将氧化铝碱回收尾渣与预处理添加剂按照第一设定重量比进行混合,得到混合物;

4、将所述混合物进行水化处理,得到混合浆液;

5、将所述混合浆液进行活化处理,得到第一脱硫浆液;

6、将含硫烟气通入至所述第一脱硫浆液中,以进行循环脱硫反应,并根据所述循环脱硫反应体系的ph值,向所述循环脱硫反应体系中加入脱硫调理剂及扩散调节剂,以继续进行所述循环脱硫反应,得到具有设定ph值的第二脱硫浆液;

7、将所述第二脱硫浆液进行固液分离,分别得到脱硫渣及第三脱硫液;

8、将所述第三脱硫液循环用于配制所述第一脱硫浆液;

9、将所述脱硫渣经混配后进行回收利用。

10、可选的,所述预处理添加剂包括粉煤灰、硫酸钙、硅酸钙、硅酸钠及钙硅渣,所述第一设定重量比为:氧化铝碱回收尾渣:粉煤灰:硫酸钙:硅酸钙:硅酸钠:钙硅渣=(20~50):(1~5):(0.1~5):(0.1~5):(0.1~1):(0.1~2)。

11、可选的,所述将所述混合物进行水化处理,得到混合浆液,包括:

12、将所述混合物与具有设定温度的水进行混合,以进行搅拌反应,得到混合浆液;所述设定温度为35℃~95℃,所述搅拌反应的时间为0.5h~2h。

13、可选的,所述将所述混合浆液进行活化处理,得到第一脱硫浆液包括:

14、将活化气体通入至所述混合浆液中,以进行强制活化处理,得到第一脱硫浆液;其中,以质量分数计,所述活化气体中二氧化碳的含量为5%~20%,所述强制活化处理的时间为0.1h~2h。

15、可选的,所述循环脱硫反应的参数包括:烟气反应温度为30℃~120℃,液气比为2~28,液固比为30~400,ph值为4.5~11.5;和/或,所述设定ph值为4.5~5.5。

16、可选的,所述根据所述循环脱硫反应体系的ph值,向所述循环脱硫反应体系中加入脱硫调理剂及扩散调节剂,包括:

17、根据所述循环脱硫反应体系的ph值,向所述循环脱硫反应体系中加入脱硫调理剂及扩散调节剂;

18、当所述循环脱硫反应体系的ph值为8~10时,向所述循环脱硫反应体系中加入脱硫调理剂;

19、当所述循环脱硫反应体系的ph值5.5~6.8时,向所述循环脱硫反应体系中加入扩散调节剂。

20、可选的,所述脱硫调理剂由乙酸钙、柠檬酸钙、酒石酸钙、氨基酸钙、葡萄糖酸钙、铝酸钙按照第二设定重量比组成;所述第二设定重量比为:乙酸钙:柠檬酸钙:酒石酸钙:氨基酸钙:葡萄糖酸钙:铝酸钙=(10~50):(10~50):(2~20):(0.5~14):(0.5~10):(1~5)。

21、可选的,所述扩散调节剂由硅酸钙、赤泥、硫酸钙、硫酸锰、硫酸镁、硫酸亚铁按照第三设定重量比组成;所述第三设定重量比为:硅酸钙:赤泥:硫酸钙:硫酸锰:硫酸镁:硫酸亚铁=(1~5):(1~5):(0.5~2):(0.1~1.8):(1~2.5):(0.1~0.8)。

22、可选的,所述将所述第二脱硫浆液进行循环利用,包括:

23、当所述循环脱硫反应体系的ph值达到4.5~5.5时,将所述第二脱硫浆液进行固液分离,分别得到脱硫渣及第三脱硫液;

24、将所述第三脱硫液循环用于配制所述第一脱硫浆液;

25、将所述脱硫渣经混配后进行回收利用。

26、可选的,所述将所述脱硫渣经混配后进行回收利用,包括:

27、将所述脱硫渣与赤泥、工程渣土、垃圾发酵肥、尾弃菌棒及石灰消化残渣进行混合,得到土壤修复剂;以重量份计,所述脱硫渣5份~20份,所述赤泥35份~55份,所述工程渣土2份~11份,所述垃圾发酵肥1份~10份,所述尾弃菌棒5份~10份,所述石灰消化残渣2份~8份;

28、将所述土壤生态修复剂覆盖在赤泥堆场表面,并种植耐盐碱性的植物。

29、可选的,所述氧化铝碱回收尾渣的固硫吸收量≥30%。

30、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

31、本申请提供了一种综合利用氧化铝碱回收尾渣的方法,所述方法包括:将氧化铝碱回收尾渣与预处理添加剂按照第一设定重量比进行混合,得到混合物;将所述混合物进行水化处理,得到混合浆液;将所述混合浆液进行活化处理,得到第一脱硫浆液;将含硫烟气通入至所述第一脱硫浆液中,以进行循环脱硫反应,并根据所述循环脱硫反应体系的ph值,向所述循环脱硫反应体系中加入脱硫调理剂及扩散调节剂,以继续进行所述循环脱硫反应,得到具有设定ph值的第二脱硫浆液;将所述第二脱硫浆液进行固液分离,分别得到脱硫渣及第三脱硫液;将所述第三脱硫液循环用于配制所述第一脱硫浆液;将所述脱硫渣经混配后进行回收利用。通过以氧化铝碱回收尾渣作为脱硫剂的主要成分,具有优异的脱硫性能,以尾治尾实现了尾物的资源化循环利用,尾渣不排入赤泥库进一步降低了氧化铝厂赤泥排放量,实现了生产过程节能减排和绿色发展的目标。从而提高了氧化铝碱回收尾渣的综合利用率。

技术特征:1.一种综合利用氧化铝碱回收尾渣的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述预处理添加剂包括粉煤灰、硫酸钙、硅酸钙、硅酸钠及钙硅渣,所述第一设定重量比为:氧化铝碱回收尾渣:粉煤灰:硫酸钙:硅酸钙:硅酸钠:钙硅渣=(20~50):(1~5):(0.1~5):(0.1~5):(0.1~1):(0.1~2)。

3.根据权利要求1所述的方法,其特征在于,所述将所述混合物进行水化处理,得到混合浆液,包括:

4.根据权利要求1所述的方法,其特征在于,所述将所述混合浆液进行活化处理,得到第一脱硫浆液包括:

5.根据权利要求1所述的方法,其特征在于,所述循环脱硫反应的参数包括:烟气反应温度为30℃~120℃,液气比为2~28,液固比为30~400,ph值为4.5~11.5;和/或,所述设定ph值为4.5~5.5。

6.根据权利要求1所述的方法,其特征在于,所述根据所述循环脱硫反应体系的ph值,向所述循环脱硫反应体系中加入脱硫调理剂及扩散调节剂,包括:

7.根据权利要求6所述的方法,其特征在于,所述脱硫调理剂由乙酸钙、柠檬酸钙、酒石酸钙、氨基酸钙、葡萄糖酸钙、铝酸钙按照第二设定重量比组成;所述第二设定重量比为:乙酸钙:柠檬酸钙:酒石酸钙:氨基酸钙:葡萄糖酸钙:铝酸钙=(10~50):(10~50):(2~20):(0.5~14):(0.5~10):(1~5)。

8.根据权利要求6所述的方法,其特征在于,所述扩散调节剂由硅酸钙、赤泥、硫酸钙、硫酸锰、硫酸镁、硫酸亚铁按照第三设定重量比组成;所述第三设定重量比为:硅酸钙:赤泥:硫酸钙:硫酸锰:硫酸镁:硫酸亚铁=(1~5):(1~5):(0.5~2):(0.1~1.8):(1~2.5):(0.1~0.8)。

9.根据权利要求1所述的方法,其特征在于,所述将所述脱硫渣经混配后进行回收利用,包括:

10.根据权利要求1所述的方法,其特征在于,所述氧化铝碱回收尾渣的固硫吸收量≥30%。

技术总结本发明提供了一种综合利用氧化铝碱回收尾渣的方法,属于固废处理领域。包括:将尾渣与预处理添加剂按照第一设定重量比进行混合,得到混合物;将混合物进行水化处理,得到混合浆液;将混合浆液进行活化处理,得到第一脱硫浆液;将含硫烟气通入至第一脱硫浆液中,以进行循环脱硫反应,向循环脱硫反应体系中加入脱硫调理剂及扩散调节剂,以继续进行循环脱硫反应,得到第二脱硫浆液;将第二脱硫浆液进行固液分离,分别得到脱硫渣及第三脱硫液;将第三脱硫液循环用于配制第一脱硫浆液;将脱硫渣经混配后进行回收利用。通过以尾渣作为脱硫剂的主要成分,以尾治尾实现了尾物的资源化循环利用。从而提高了尾渣的综合利用率。技术研发人员:康泽双,张腾飞,刘中凯,胡秋云,曹瑞雪,雷树喜,李花霞,李建成,和新忠受保护的技术使用者:中铝郑州有色金属研究院有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表