一种炉内辊面刮刀系统及方法与流程

- 国知局

- 2024-11-18 18:19:08

本发明涉及辊面清除,具体涉及一种炉内辊面刮刀系统及方法。

背景技术:

1、取向硅钢生产中退火炉作为关键生产设备,影响着整个产品的质量。通常一整套的退火炉能达到几百米的长度,而取向硅钢在退火炉内的传递主要靠炉辊驱动,因此炉辊对于取向硅钢的生产无比重要。

2、由于退火炉内气氛复杂温度高,取向硅钢在炉辊传输时易结瘤而在炉辊表面形成无定形疙瘩,特别是进行常化工艺时,炉温能达到1000℃以上,在此状况下硅钢会因高温而软化,且常化工艺前,取向硅钢通常表面氧化严重,很容易在炉内结瘤,若是炉辊表面不平,会导致出炉的硅钢凹凸不平,影响取向硅钢的性能。

3、对于炉辊结瘤的问题,目前只能通过停机检修时去除,由于不知道出现结瘤的具体炉辊,在检修时需要在退火炉内每个炉辊上寻找结瘤并清除,工作难度大,且停机检修时,结瘤会因炉温下降而变硬,进一步加大了清除的难度。

4、基于此,急需一种炉内辊面刮刀系统及方法,实现了取向硅钢生产中对退火炉内辊面结瘤的刮除,同时能够自动避开过硬的结瘤,保护炉辊,避免刮刀损坏炉辊。

技术实现思路

1、本发明的目的之一在于提供一种炉内辊面刮刀系统及方法,实现了取向硅钢生产中对退火炉内辊面结瘤的刮除,同时能够自动避开过硬的结瘤,保护钢棍,避免刮刀损坏炉辊。

2、为了达到上述目的,提供了一种炉内辊面刮刀系统,包括控制机构和刮刀机构;

3、所述刮刀机构设置在退火炉内的炉辊的辊面上方与辊面接触,用于对辊面上的结瘤进行刮除;

4、所述控制机构用于检测刮刀机构与辊面上的结瘤之间的挤压力的大小,所述控制机构还用于在检测到刮刀机构与辊面上的结瘤之间的挤压力大于预设阈值时,控制刮刀机构向上移动,扩大刮刀机构与辊面之间的距离;所述控制机构还用于在刮刀机构向上移动时,进行计时,在达到预设时间后,控制刮刀机构向下移动,缩小刮刀机构与辊面之间的距离直到刮刀机构与辊面接触。

5、本方案的技术原理及效果:在本方案中,首先是通过刮刀机构设置在退火炉内的炉辊的辊面上方且与辊面接触的方式来实现对辊面的结瘤的刮除功能,考虑到辊面的结瘤的刮除存在结瘤固定过硬的情况,所以通过设置控制机构来对刮刀机构与辊面上的结瘤之间的挤压力的大小进行检测的方式来确定对应的结瘤是否固定过硬的判断,一旦检测到刮刀机构与辊面上的结瘤之间的挤压力大于预设阈值,则控制刮刀机构向上移动,通过这种方式来扩大刮刀机构与辊面的距离,从而使得刮刀机构跳过对该辊面上的结瘤的刮除工作,在达到预设时间之后重新控制刮刀机构向下移动,缩小刮刀机构与辊面之间的距离直到刮刀机构与辊面接触,又重新对辊面上的其他结瘤进行刮除。

6、在本方案中通过刮刀机构和控制机构的联合作用实现了取向硅钢生产中对退火炉内辊面结瘤的刮除,同时能够自动避开过硬的结瘤,保护钢棍,避免刮刀损坏炉辊。

7、进一步,所述刮刀机构包括刮刀、固定杆、套筒;所述退火炉开设有供套筒伸入的安装孔,所述套筒与安装孔焊接固定;所述固定杆的一端与刮刀固定连接,所述固定杆的另一端套设在套筒内且伸出套筒;

8、所述控制机构包括控制器、电机、第一齿轮、压力传感器和安装座,所述安装座设置在退火炉的上端面,所述电机设置在安装座上,所述第一齿轮设置在电机的电机轴上,所述固定杆远离刮刀的一侧的侧壁上沿着固定杆长度方向上设置有齿条,所述第一齿轮与齿条啮合,所述压力传感器设置在第一齿轮的齿面上;所述控制器分别与电机、压力传感器电连接。

9、有益效果:在本方案中,首先控制器用于控制电机转动,电机转动带动第一齿轮转动,第一齿轮转动带动齿条向前移动,齿条的向前移动就会带动固定杆向前移动,固定杆的向前移动就会使得刮刀向前移动,直到刮刀与辊面接触后停止电机转动。然后随着退火炉内的炉辊的转动,刮刀就会对炉辊的辊面上的结瘤进行刮除,随着对结瘤的刮除过程中,对应的第一齿轮的齿面上的压力传感器就是受到齿条反馈过来的压力,所述控制器用于通过压力传感器进行压力的实时采集,一旦结瘤的刮除难度大即钢渣结瘤过硬,此时对应的压力值就会超出预设值,控制器用于在压力值超出预设值时,控制电机反方向转动,从而带动第一齿轮反方向转动,第一齿轮的反方向转动使得齿条向后移动,齿条的向后移动就会带动固定杆向后移动,固定杆的向后移动就会使得刮刀向后移动,从而使得刮刀与炉辊的辊面分离,从而不对该钢渣结瘤过硬的地方进行刮除,从而避免钢渣结瘤过硬导致对刮刀使用或者炉辊的转动造成不利影响,同时在本方案中,控制机构设置在退火炉外,刮刀机构则直接与退火炉内接触,通过这种控制机构和刮刀机构之间的安装环境的分离,能够避免退火炉内的高温对控制机构造成的影响。

10、进一步,所述套筒内设置有多个密封圈,所述密封圈沿着套筒的长度方向设置;所述设置在退火炉内的密封圈的材质为金属材质或者石墨材质,所述设置在退火炉外的密封圈为陶瓷纤维材质。

11、有益效果:在本方案中,首先在套筒内设置多个密封圈可以对套筒与固定杆进行密封,使得固定杆能够在套筒内上下移动的同时还能确保退火炉内的气密性,然后,对应的多个密封圈中设置在退火炉内的密封圈采用的材质是金属材质或石墨材质,主要是考虑到退火炉内的温度比较高,对应的密封圈要耐高温,通过这一部分的密封圈的设置可以对退火炉内涌入到套筒内的温度得到极大的缓冲,从而使得在退火炉外部分的密封圈所承受的温度大大减低,从而确保退火炉外的密封圈的密封有效性。

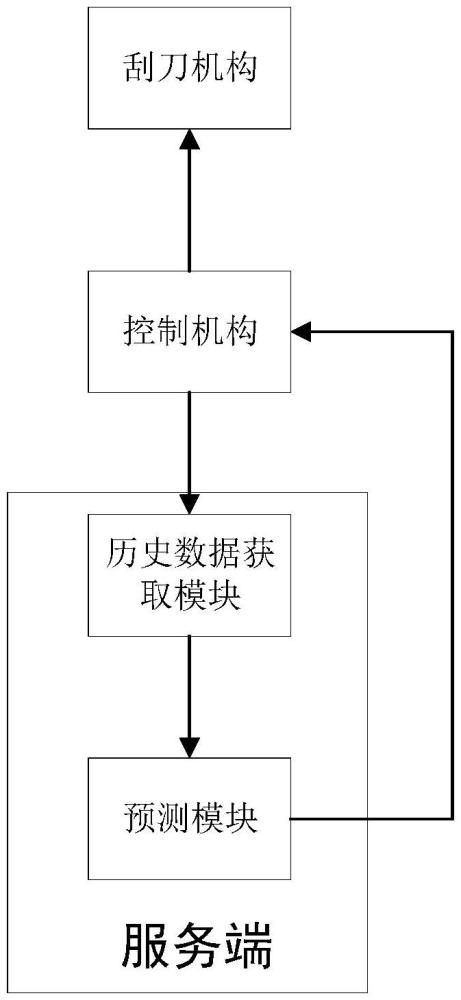

12、进一步,还包括服务端;所述控制器机构还包括与控制器电连接的通信模块,所述控制器机构通过通信模块与服务端进行通信连接;

13、所述服务端还包括:

14、历史数据获取模块,用于获取压力传感器所对应的历史压力数据;

15、预测模块,用于根据历史压力数据,基于预设的压力预测模型,对下一时间段内对应的压力数据进行预测,并基于预测压力数据,生成对应的控制指令;

16、所述服务端用于将生成的对应的控制指令发送给控制器,所述控制器用于根据接收到的对应的控制指令对电机进行控制。

17、有益效果:在本方案中,首先通过通信模块将服务端和控制器进行通信连接,然后采集压力传感所检测到的历史压力数据,通过对这些历史压力数据的获取,输入到预设的压力预测模型中,来对下一时间段内所对应的各个压力数据预测,从而知晓压力值大于预设值所对应的时间,以此来进行控制指令的制作,然后将对应的控制指令发送给控制器,控制器根据控制指令进行控制,以此来提前控制刮刀跳过结瘤过硬的地方,进而提高刮刀的使用寿命。

18、进一步,所述服务端还包括:

19、模型构建模块,用于构建压力预测模型;

20、模型训练模块,用于将压力传感器中的历史压力数据的一部分数据划分为训练集和测试集,并将训练集中的数据选取预设时间段的历史压力数据作为输入数据,选取下一次时间段所对应的历史压力数据作为输出数据,对压力预测模型进行迭代训练;

21、模型验证模块,用于从测试集中的选取预设时间段的历史压力数据作为输入,输入到训练好的压力预测模型中,输出对应的预测数据,将预测数据与测试集中下一时间段所对应的真实压力数据进行比较判断,基于预设的预测比较公式,对预测数据所对应的预测可靠度进行计算,根据计算出的预测可靠度,基于预设可靠阈值,比较预测可靠度与预设可靠阈值的大小,若预测可靠度大于或等于预设可靠阈值,则判定该压力预测模型为有效模型,反之则为无效模型;

22、所述预测比较公式为:

23、

24、式中,h为预测可靠度,t1n为预测数据所对应的第n个压力值超出预设值所对应的时间点,t2n为真实压力数据所对应的第n个压力值超出预设值所对应的时间点,∝n为对应的加权系数,n为压力值超出预设值所对应的总个数。

25、有益效果:在本方案中,通过将历史压力数据划分为训练集和测试集,利用训练集对模型进行迭代训练,再用独立的测试集验证模型的预测能力,确保模型在未见过的数据上也能表现出高预测准确度,从而提高压力预测的可靠性。模型的有效性验证确保了系统在面对突发压力变化时,能够快速做出响应。

26、进一步,所述刮刀为氮化硅材质,所述固定杆为碳化硅材质。

27、进一步,所述刮刀与固定杆之间转动固定连接。

28、有益效果:在本方案中所述刮刀与固定杆之间转动固定连接,即刮刀与固定杆之间在实现刮刀的转动的同时实现转动完成之后的固定,从而使得刮刀与辊面之间的角度可调整,便于对不同形状的结瘤进行刮除,极大提高了刮刀的刮除的多样性和场景适用性。

29、进一步,所述刮刀的刀面上设置有凸起。

30、有益效果:凸起的设置使得结瘤在相同的位置可以起到更大的翘起作用,即结瘤所被翘起的角度更大,此时结瘤的翘起难度也就大大减低。

31、本发明还提供了一种炉内辊面刮刀方法,使用上述的一种炉内辊面刮刀系统。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表