一种耐磨自润滑的类金刚石基复合涂层及其制备方法和应用

- 国知局

- 2024-11-18 18:16:55

本发明涉及表面处理,具体涉及一种耐磨自润滑的类金刚石基复合涂层及其制备方法和应用。

背景技术:

1、航天装备的驱动机构需要长时间暴露在高真空、强辐射、原子氧侵蚀、高低温交变等恶劣环境中,易出现咬死、表面划伤、粘着磨损等问题,会严重影响驱动机构的传动部件的服役寿命。因此,亟需对航天装备的零部件进行表面处理改善其耐磨性和自润滑性,从而延长零部件的服役寿命。

2、研究发现,通过利用物理气相沉积技术(例如:磁控溅射)在驱动机构的部件表面沉积耐磨/自润滑涂层,可以在不影响部件的尺寸和形状的前提下提升其使用性能和服役寿命。类金刚石(dlc)薄膜具有硬度高、耐磨性能优异、化学稳定性好等优点,在提高航天装备的驱动机构的部件的服役寿命方面具有很好的应用前景。然而,dlc薄膜存在热稳定性差、环境自适应性能差等缺点,其在较高的温度下会逐渐发生石墨化转变,导致其硬度和耐磨性能大幅下降,且dlc薄膜在高真空环境下还会发生严重的粘着磨损,使用寿命较短。

3、因此,开发一种硬度高、摩擦系数低、自润滑、使用寿命长的类金刚石基涂层具有十分重要的意义。

技术实现思路

1、本发明的目的在于提供一种耐磨自润滑的类金刚石基复合涂层及其制备方法和应用。

2、本发明所采取的技术方案是:

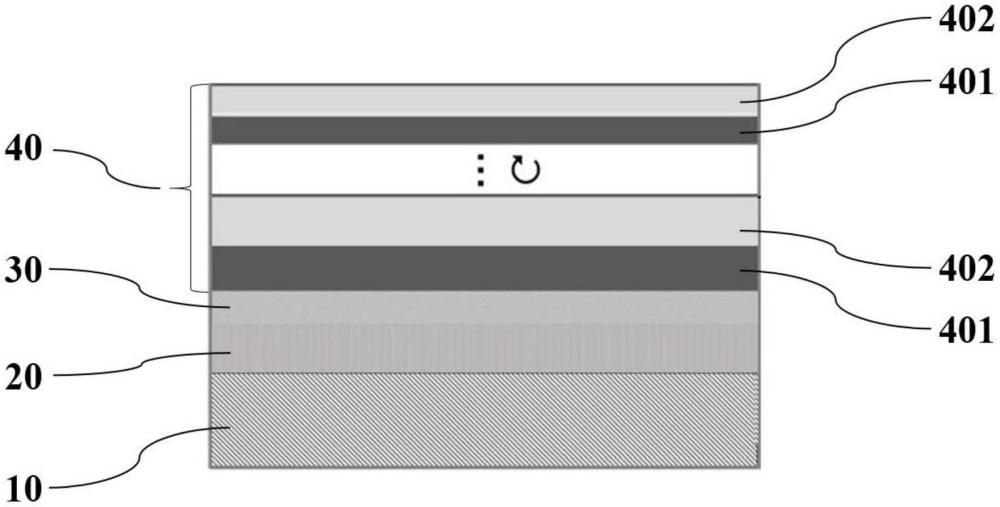

3、一种耐磨自润滑的类金刚石基复合涂层,其组成包括依次层叠设置的cr层、crn层和功能层;所述功能层的组成包括多个dlc-b4c-wc复合层和多个dlc-mos2复合层,且dlc-b4c-wc复合层和dlc-mos2复合层交替设置;所述功能层中离crn层最近的一层为dlc-b4c-wc复合层,离crn层最远的一层为dlc-mos2复合层。

4、优选地,所述cr层的厚度为0.1μm~0.2μm。

5、优选地,所述crn层的厚度为0.1μm~0.2μm。

6、优选地,所述功能层的厚度为1.5μm~5μm。

7、优选地,所述dlc-b4c-wc复合层的厚度为0.01μm~0.3μm。

8、优选地,所述dlc-mos2复合层的厚度为0.01μm~0.3μm。

9、一种如上所述的耐磨自润滑的类金刚石基复合涂层的制备方法包括以下步骤:

10、1)在保护气氛中,通过直流磁控溅射cr靶材在金属基体的表面沉积cr,形成cr层;

11、2)在含氮气的保护气氛中,通过直流磁控溅射cr靶材在cr层表面沉积crn,形成crn层;

12、3)在保护气氛中,通过高功率脉冲磁控溅射石墨靶材、b4c靶材和wc靶材在crn层表面沉积dlc、b4c和wc,形成dlc-b4c-wc复合层;

13、4)在保护气氛中,通过中频磁控溅射石墨靶材和mos2靶材在dlc-b4c-wc复合层表面沉积dlc和mos2,形成dlc-mos2复合层;

14、5)重复进行步骤3)和步骤4)的操作交替沉积dlc-b4c-wc复合层和dlc-mos2复合层,形成功能层,即得耐磨自润滑的类金刚石基复合涂层。

15、优选地,步骤1)所述保护气氛为氩气气氛。

16、优选地,步骤1)所述金属基体为2cr13马氏体不锈钢基体、05cr17ni4cu4nb马氏体不锈钢基体、yg6硬质合金基体中的一种。

17、优选地,步骤1)所述cr靶材的纯度高于99.95%。

18、优选地,步骤1)所述直流磁控溅射在工作气压为0.4pa~1.0pa、cr靶材电流为1.0a~3.0a的条件下进行。

19、优选地,步骤1)所述金属基体在使用前进行过预处理,预处理包括以下步骤:

20、a)将金属基体的表面进行打磨和抛光(去除表面的氧化膜);

21、b)将金属基体依次用丙酮和无水乙醇各超声清洗10min~20min(去除表面的油脂和污染物,使金属基体表面光洁),吹干,再置于保护气氛中利用阳极层离子源对基体表面进行ar+刻蚀(去除金属基体表面的污染物及氧化层,从而提高金属基体与涂层之间的结合力)。

22、优选地,步骤b)所述ar+刻蚀在偏压为-1000v~-800v的条件下进行。

23、优选地,步骤2)所述含氮气的保护气氛为氮气-氩气混合气氛。

24、优选地,步骤2)所述cr靶材的纯度高于99.95%。

25、优选地,步骤2)所述直流磁控溅射在工作气压为0.8pa~1.0pa、cr靶材电流为1.0a~3.0a的条件下进行。

26、优选地,步骤3)所述保护气氛为氩气气氛。

27、优选地,步骤3)所述b4c靶材的纯度高于99.5%,b含量为85%~90%。

28、优选地,步骤3)所述wc靶材的纯度高于99.5%,w的含量为90%~95%。

29、优选地,步骤3)所述高功率脉冲磁控溅射在工作气压为0.5pa~1.0pa、平均溅射功率为2.0kw~6.0kw、偏压为-350v~0v的条件下进行。

30、优选地,步骤4)所述保护气氛为氩气气氛。

31、优选地,步骤4)所述中频磁控溅射在工作气压为0.5pa~1.0pa、平均溅射功率为0.5kw~3.0kw、偏压为-350v~0v的条件下进行。

32、一种航天装备,其包含上述耐磨自润滑的类金刚石基复合涂层。

33、本发明的有益效果是:本发明的耐磨自润滑的类金刚石基复合涂层具有硬度高、摩擦系数低、自润滑、使用寿命长等优点,可以用作驱动机构的关键零部件的表面防护涂层来提高航天装备的运行可靠性和稳定性,适合进行大规模工业化应用。

34、具体来说:

35、1)本发明的耐磨自润滑的类金刚石基复合涂层的组成包括依次层叠设置的cr层、crn层和功能层,cr层用于对金属基体表面进行相容性调控,crn层侧重于承上启下、增强膜-基结合力,以及缓冲和消除金属基体与涂层之间的残余内应力,提高复合涂层的抗冲击性能,使得功能层能够有效地结合在金属基体表面,摩擦时功能层不易破裂和脱落,功能层中的dlc-b4c-wc复合层用于赋予复合涂层高硬度、耐磨损特性,功能层中的dlc-mos2复合层用于赋予复合涂层自润滑、低摩擦特性,最终使得复合涂层具有硬度高、摩擦系数低、自润滑、使用寿命长等优点,可以很好地满足航空航天领域的实际应用需求;

36、2)本发明采用梯度多层涂层设计,克服了涂层与基体之间性能不匹配的问题,最大限度地缓解了涂层本身以及涂层与涂层之间的应力,减少了裂纹的产生,提高了涂层与基体之间的结合强度。

技术特征:1.一种耐磨自润滑的类金刚石基复合涂层,其特征在于,组成包括依次层叠设置的cr层、crn层和功能层;所述功能层的组成包括多个dlc-b4c-wc复合层和多个dlc-mos2复合层,且dlc-b4c-wc复合层和dlc-mos2复合层交替设置;所述功能层中离crn层最近的一层为dlc-b4c-wc复合层,离crn层最远的一层为dlc-mos2复合层。

2.根据权利要求1所述的耐磨自润滑的类金刚石基复合涂层,其特征在于:所述cr层的厚度为0.1μm~0.2μm;所述crn层的厚度为0.1μm~0.2μm。

3.根据权利要求1或2所述的耐磨自润滑的类金刚石基复合涂层,其特征在于:所述功能层的厚度为1.5μm~5μm;所述dlc-b4c-wc复合层的厚度为0.01μm~0.3μm;所述dlc-mos2复合层的厚度为0.01μm~0.3μm。

4.一种如权利要求1~3中任意一项所述的耐磨自润滑的类金刚石基复合涂层的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于:步骤1)所述金属基体为2cr13马氏体不锈钢基体、05cr17ni4cu4nb马氏体不锈钢基体、yg6硬质合金基体中的一种。

6.根据权利要求4或5所述的制备方法,其特征在于:步骤1)所述直流磁控溅射在工作气压为0.4pa~1.0pa、cr靶材电流为1.0a~3.0a的条件下进行。

7.根据权利要求4或5所述的制备方法,其特征在于:步骤2)所述直流磁控溅射在工作气压为0.8pa~1.0pa、cr靶材电流为1.0a~3.0a的条件下进行。

8.根据权利要求4或5所述的制备方法,其特征在于:步骤3)所述高功率脉冲磁控溅射在工作气压为0.5pa~1.0pa、平均溅射功率为2.0kw~6.0kw、偏压为-350v~0v的条件下进行。

9.根据权利要求4或5所述的制备方法,其特征在于:步骤4)所述中频磁控溅射在工作气压为0.5pa~1.0pa、平均溅射功率为0.5kw~3.0kw、偏压为-350v~0v的条件下进行。

10.一种航天装备,其特征在于,包含权利要求1~3中任意一项所述的耐磨自润滑的类金刚石基复合涂层。

技术总结本发明公开了一种耐磨自润滑的类金刚石基复合涂层及其制备方法和应用。本发明的耐磨自润滑的类金刚石基复合涂层的组成包括依次层叠设置的Cr层、CrN层和功能层,功能层的组成包括多个DLC‑B<subgt;4</subgt;C‑WC复合层和多个DLC‑MoS<subgt;2</subgt;复合层,且DLC‑B<subgt;4</subgt;C‑WC复合层和DLC‑MoS<subgt;2</subgt;复合层交替设置,功能层中离CrN层最近的一层为DLC‑B<subgt;4</subgt;C‑WC复合层,离CrN层最远的一层为DLC‑MoS<subgt;2</subgt;复合层。本发明的耐磨自润滑的类金刚石基复合涂层具有硬度高、摩擦系数低、自润滑、使用寿命长等优点,可以用作驱动机构的关键零部件的表面防护涂层来提高航天装备的运行可靠性和稳定性,适合进行大规模工业化应用。技术研发人员:苏峰华,陈彦军,孙建芳受保护的技术使用者:华南理工大学技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328008.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种晶粒细化剂制备方法

下一篇

返回列表