一种多通管的三维编织方法与流程

- 国知局

- 2024-11-18 18:21:42

本发明涉及三维编织材料,具体涉及的是一种多通管的三维编织方法。

背景技术:

1、针对多通管的成型技术,目前主要包括传统的缠绕法、铺层模塑法,以及通过机织、针织、编织等工艺形成增强体骨架的三维整体成型工艺。然而,由于多通管形状的复杂性,采用纤维缠绕或织物铺层、套编等方法时,工艺过程较为繁琐,自动化程度较低,且产品质量不尽如人意,因此并不适宜用来作为高强度连接管使用。机织管在壁厚较小的情况下表现尚可,但随着尺寸的增大,织物层数增多,经密增大,导致经纱间易发生粘连摩擦,进而可能出现开口不清和上下层经纱张力不均的问题。而针织物由于其结构强度较低,尺寸稳定性差,且纱线在加工过程中易受损,因此亦不适宜作为主承力构件。

2、三维编织工艺,作为高性能先进增强结构件的关键成型技术,以其独特的近似净形优势,能够精准地编织出各类复杂异形件,如t型梁、i型梁、可变截面编织管、方管等,从而显著提升了材料的力学强度。然而,当前市场上多数编织机的功能仅限于单支管状织物的编织,这在很大程度上限制了产品的多样性和复杂性,尤其是一些特殊产品,如三通管、多通管等这类具有分叉结构的管状编织物。中国专利《多通圆管及其无断头添纱整体编织方法和应用》(公开号cn116555977a)提供一种多通圆管(三通圆管、四通圆管、五通圆管、六通圆管)及其无断头添纱整体编织方法,可设计和制备多个成型方向近净型圆管连接件复合材料,取代直接加工或与金属嵌件共同固化的层压复合材料接头,具有比金属材料高的比强度,然而在编织模具的其它分支上,采用引纱加纱方法编织其它成型方向支管,操作过程中比较复杂,不利于产量化生产。

技术实现思路

1、本发明的目的在于提供一种多通管的三维编织方法,操作简单,能够实现多通管的一体化编织,实现一次成型和净尺寸整体编织,避免二次连接过程,提高编织结构的稳定性和耐冲击性能,可以根据需要编织任意厚度和形状的异形编织物,应用范围广。

2、为了达成上述目的,本发明的解决方案是:

3、一种多通管的三维编织方法,包括以下步骤:

4、步骤1、确定多通管的首选编织方向:

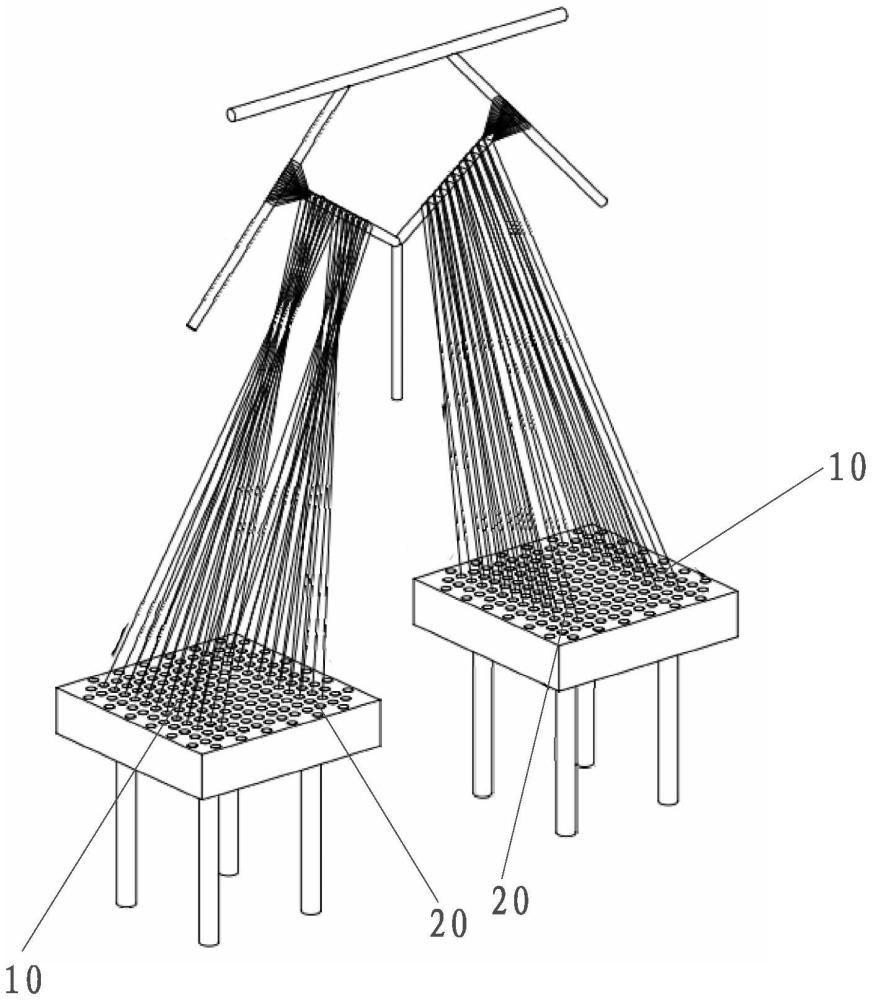

5、1.1先按照多通管的形状,组装好编织模具,然后将编织模具固定在编织工装上,再将编织工装固定在编织横梁上,选择多通管首先进行编织的方向,记为首选编织方向,首选编织方向的数量≥2,且不超过多通管的分支管的数量;

6、1.2根据首选编织方向的数量将纱线分别排列在相对应编织机的携纱器上,将每台编织机上的纱线平分为两个编织区域,以各编织机相靠近的方向为内,以各编织机相远离的方向为外,按照布纱的规律,每个编织区域的最内层和最外层的纱线设为不动行,即在编织时不动行上的纱线是不参与运动的,行代表编织多通管的层数,用m表示,列代表多通管在该编织方向上压扁以后的长度所需要的纱线列数,用n表示,n和m的取值范围都大于0,每台编织机纱线的总根数n=n×(m+1);

7、步骤2、首选编织方向的编织:

8、2.1布纱完成后设为原始状态,首先各台编织机相邻列上的携纱器沿相反方向运动;

9、2.2然后相邻行上的携纱器沿相反方向运动,此时,不动行不参与运动,然后进行换纱,将每台编织机的两个编织区域的内层与内层的纱线互换,外层与外层的纱线互换,不动行的纱线不做改变,换纱完毕后进行第三步;

10、2.3与2.1中纱线的运动方向相反;

11、2.4与2.2中纱线的运动方向相反,然后进行换纱,换纱操作与2.2中的换纱操作相同;

12、2.5与2.3中纱线的运动方向相反;

13、2.6与2.4中纱线的运动方向相反,然后进行换纱,换纱操作与2.2中的换纱操作相同;

14、2.7与2.5中纱线的运动方向相反;

15、2.8与2.6中纱线的运动方向相反,然后进行换纱,换纱操作与2.2中的换纱操作相同;

16、经过携纱器以上八步的运动,纱线在编织机的底盘上完成一个循环,重复上述八步编织步骤并辅以相应的人工“打紧”工序使纱线相交织在一起,直至编织到首选编织方向的预定长度,便完成了多通管的相应的分支管的编织;

17、步骤3、多通管交接处的编织:

18、3.1随着各首选编织方向上的纱线编织到多通管的交接处,由于多通管的交接处的形状与各分支管不同,尺寸也是变化的,因此采用整体换纱加交替编织的方式,其中一台编织机靠内侧的编织区域的纱线与另一台编织机靠内侧的编织区域的纱线平移交换;

19、3.2然后对其中一台编织机进行步骤2的操作,再对另一台编织机进行步骤2的操作,完成剩余编织区域的编织;

20、步骤4、剩余编织方向的编织:

21、然后待纱线完成多通管的交接处的编织后,每台编织机按照“隔一减一”的减纱方式,共减去一半的纱线,然后将各台编织机剩余的一半纱线采用移纱的方式,将其中一个编织区域的纱线移动到同一台编织机中另一个编织区域相对应的位置,按照步骤2继续编织剩余的编织方向,直至编织到剩余编织方向的预定长度,便完成了多通管剩余的分支管的编织;

22、步骤5、拆除编织模具,得到所述多通管。

23、所述多通管为三通管、四通管、五通管或者六通管。

24、所述多通管的横截面为圆形、方形或者菱形。

25、所述纱线为碳纤维、碳化硅纤维、氮化硅纤维和芳纶纤维中的一种或者两种以上。

26、所述多通管为三通管,所需的编织机为2台,首选编织方向的数量为2,记为第一编织方向和第二编织方向,剩余的编织方向记为第三编织方向。

27、所述多通管为四通管,所需的编织机为2台,首选编织方向的数量为2,记为第一编织方向和第二编织方向,剩余的编织方向记为第三编织方向和第四编织方向,则步骤4替换为:按照步骤2继续编织剩余的编织方向,直至编织到剩余编织方向的预定长度,便完成了多通管剩余的分支管的编织。

28、所述多通管为五通管,所需的编织机为3台,首选编织方向的数量为3,记为第一编织方向、第二编织方向和第三编织方向,剩余的编织方向记为第四编织方向和第五编织方向,则步骤4替换为按照“隔一减一”均匀的减纱方式,共减去其中一个编织方向上的纱线,此时对应第三编织方向上的编织机停止编织,然后将对应第三编织方向上的编织机剩余的纱线采用移纱的方式,将其中一个编织区域的纱线移动到剩下的一个编织机相对应的位置,将另一个编织区域的纱线移动到剩下的另一个编织机对应的位置,按照步骤2继续编织剩余的编织方向,直至编织到剩余编织方向的预定长度,便完成了多通管剩余的分支管的编织。

29、所述多通管为六通管,所需的编织机为3台,首选编织方向的数量为3,记为第一编织方向、第二编织方向和第三编织方向,剩余的编织方向记为第四编织方向、第五编织方向和第六编织方向,则步骤4替换为:按照步骤2继续编织剩余的编织方向,直至编织到剩余编织方向的预定长度,便完成了多通管剩余的分支管的编织。

30、在步骤3中,第一编织方向的纱线和第二编织方向的纱线换纱后,采用换纱后的两个编织区域的纱线编织交接处,并按照计算的编织交接处所需的纱线进行裁纱,然后将交接处对应的部分按照花节中纱线的交织规律手动交织,超过交接处以后的第三编织方向的纱线采用剩余的两个编织区域的纱线继续编织,直至编织完成。

31、采用上述技术方案后,本发明一种多通管的三维编织方法,在步骤中采用减纱的方式进行多通管的编织,操作简单,能够实现多通管的一体化编织,实现一次成型和净尺寸整体编织,避免二次连接过程,提高编织结构的稳定性和耐冲击性能,可以根据需要编织任意厚度和形状的异形编织物,应用范围广。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328407.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。