一种热管锅炉乏汽回收系统和乏汽综合回收方法与流程

- 国知局

- 2024-11-19 09:43:45

本发明属于铜冶炼节能减排,具体涉及一种热管锅炉乏汽回收系统和乏汽综合回收方法。

背景技术:

1、铜冶炼制酸系统转化工序二氧化硫转化过程中释放出大量的转化热,通常采用配置热管式余热锅炉回收烟气余热。通常情况下,锅炉排污和锅炉给水热力除氧产生的乏汽未引起重视,均采用在排污扩容器和除氧器引出排放管直接排向大气。根据经验数据,锅炉排污系统排污量和锅炉除氧器工作乏汽排放量分别为锅炉蒸发量的3%和5%左右。大量乏汽为进行有效回收从排汽管道排向大气,造成热污染和余热资源浪费。乏汽排向大气与冶炼烟气、烟尘接触形成稀硫酸造成周围构建物、设备腐蚀。而且,一些蒸发量<10t/h锅炉给水系统未配置除氧器对锅炉给水进行加热,采用常温水作为锅炉补水对锅炉水位自动控制和产汽稳定性带来一定影响。长期运行还会造成锅炉汽水系统溶解氧腐蚀,降低锅炉使用寿命。

2、现有技术通常采用配置换热器加热给水或在排放管上增加延长管等方法将乏汽引入除氧器加热等方法对乏汽进行回收利用。但采用以上方案存在换热效率低、乏汽排放阻力大等方面的问题,不利于乏汽有效回收和高效的利用。

技术实现思路

1、针对上述现有技术的缺点,本发明提供一种热管锅炉乏汽回收系统和乏汽综合回收方法。

2、为实现上述目的,本发明采取的技术方案为:

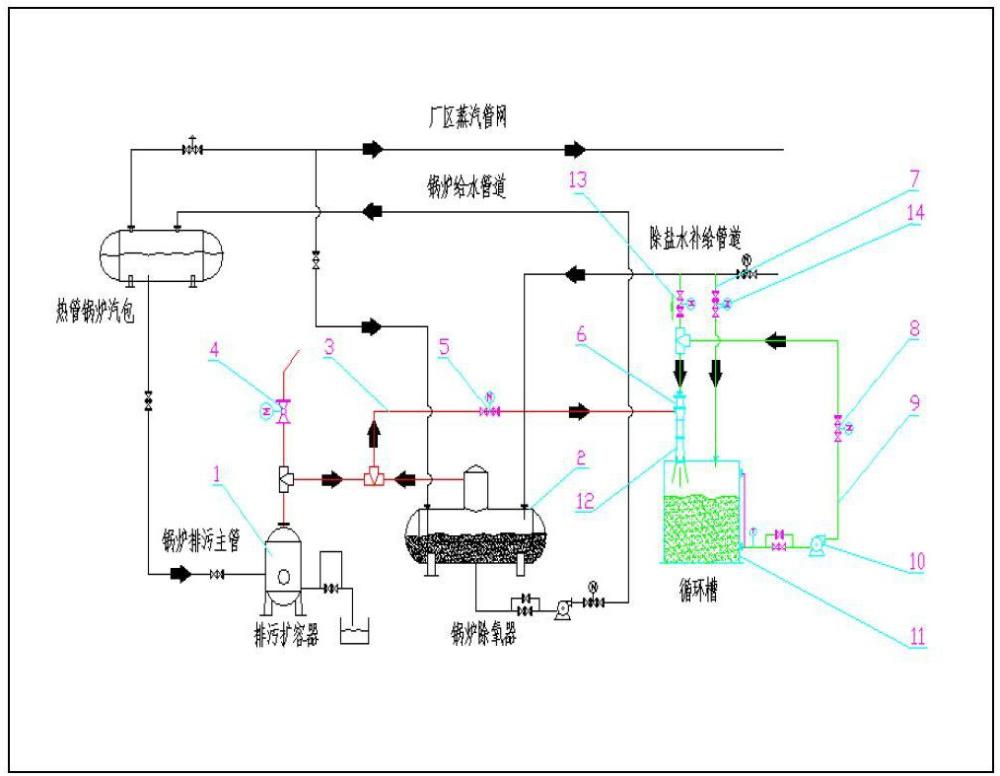

3、一种热管锅炉乏汽回收系统,包括排污扩容器1、锅炉除氧器2、循环槽11;排污扩容器1上部排汽口与放空阀4之间的乏汽排放管道上设置有三通ⅰ;三通ⅱ一端通过管道与三通ⅰ的第三端连接,第二端通过管道与锅炉除氧器2的上部出汽口连接,第三端通过乏汽收集管3与射水抽汽混合加热装置6进汽侧口连通;循环槽上部汽液进口与射水抽汽混合加热装置6连接,循环槽下部出水口通过管道依次与循环泵10、射水抽汽混合加热装置6上部进液口连接;射水抽汽混合加热装置6上部进液口通过三通ⅲ分别与除盐水补给管道、循环泵10连接;除盐水补给管道与锅炉除氧器2上部的进液口连接。

4、一种热管锅炉乏汽回收系统,包括排污扩容器1和循环槽11;排污扩容器1上部排汽口与放空阀4之间的乏汽排放管道上设置有三通ⅰ;三通ⅰ第三端通过乏汽收集管3与射水抽汽混合加热装置6进汽侧口连通;循环槽上部汽液进口与射水抽汽混合加热装置6连接,循环槽下部出水口通过管道依次与循环泵10、射水抽汽混合加热装置6上部进液口连接;射水抽汽混合加热装置6上部进液口通过三通ⅲ分别与除盐水补给管道、循环泵10连接。

5、作为本发明的优选实施方案,所述乏汽收集管3上设置有进汽切断阀5。

6、作为本发明的优选实施方案,所述射水抽汽混合加热装置6下部出汽液口通过回液管12与循环槽上部汽液进口连接。

7、作为本发明的优选实施方案,所述循环泵10与循环槽11下部出液口之间的管道上设置有阀门;循环泵10与三通ⅲ之间的管道为上液管9,上液管9上设置有给水调节阀8。

8、作为本发明的优选实施方案,所述三通ⅲ与除盐水补给管道之间的管道上设置有调节阀13。

9、作为本发明的优选实施方案,所述循环槽的上部进水口通过循环槽补水管7与除盐水补给管道连接;循环槽补水管7上设置有调节阀14。

10、作为本发明的优选实施方案,所述排污扩容器通过锅炉排污主管与锅炉凝液排液管连通。

11、作为本发明的优选实施方案,所述锅炉除氧器2下部出液口与热管锅炉汽包连接,上部进汽口与热管锅炉汽包相连。

12、本发明还要求保护一种热管锅炉乏汽综合回收方法,包括如下步骤:

13、(1)除盐水补给管道给循环槽11中加入25℃的除盐水;

14、(2)循环泵10将循环槽11内的除盐水供入射水抽汽混合加热装置6形成高速射流,在乏汽收集管3管内产生真空负压;

15、(3)排污扩容器和锅炉除氧器在运行时产生的乏汽被乏汽收集管3内产生的真空负压抽入射水抽汽混合加热装置6内,与高速射流充分混合后流入循环槽11;

16、(4)循环槽11中除盐水的温度>75℃时,自动开启旁通管道上调节阀13将除盐水通过循环泵10、调节阀13供至除盐水补给管道;同时开启调节阀14将除盐水补给管道中的除盐水补给水供至循环槽使循环槽11中除盐水的温度下降,当循环槽11中除盐水的温度降至55℃以下关闭调节阀13,调整调节阀14。

17、与现有技术相比,本发明的有益效果为:

18、(1)本发明在不改变现有热管锅炉流程和热管锅炉本体设备的情况下提供一种提升热管锅炉绿色节能降耗水平的方法和系统,即在给水系统中增加热管锅炉乏汽回收系统。可有效消除现有热管锅炉运行环境中“白雾”现象、降低补给水中溶解氧含量提高设备使用寿命、减少除盐器低压蒸汽用量。该方法投资小、收益大、节能效果显著,为企业生产经营、节能减排、节能降耗工作做出贡献。

19、(2)本发明所述热管锅炉乏汽回收系统和方法能够有效回收热管锅炉连续排污、除氧器工作时产生的乏汽,回收率达到100%,解决外排蒸汽混入铜冶炼烟气、烟尘造成周围构建物、设备腐蚀的问题,有效改善员工作业环境。另外,本发明可实现锅炉给水与乏汽充分混合、高效换热提高热管锅炉给水温度,有利于提高锅炉运行稳定性、降低余热锅炉溶解氧腐蚀几率,提高设备的使用寿命和安全运行稳定性。

20、(3)通过本发明所述方法实现锅炉给水与乏汽充分混合进入锅炉给水系统,可有效回收乏汽中余热资源和除盐水,有效节约用于除氧器加热的低压蒸汽,大约节约4%蒸汽用量。

技术特征:1.一种热管锅炉乏汽回收系统,其特征在于,包括排污扩容器、锅炉除氧器、循环槽;排污扩容器上部排汽口与放空阀之间的乏汽排放管道上设置有三通ⅰ;三通ⅱ一端通过管道与三通ⅰ的第三端连接,第二端通过管道与锅炉除氧器的上部出汽口连接,第三端通过乏汽收集管与射水抽汽混合加热装置进汽侧口连通;循环槽上部汽液进口与射水抽汽混合加热装置连接,循环槽下部出水口通过管道依次与循环泵、射水抽汽混合加热装置上部进液口连接;射水抽汽混合加热装置上部进液口通过三通ⅲ分别与除盐水补给管道、循环泵连接;除盐水补给管道与锅炉除氧器上部的进液口连接。

2.一种热管锅炉乏汽回收系统,其特征在于,包括排污扩容器和循环槽;排污扩容器上部排汽口与放空阀之间的乏汽排放管道上设置有三通ⅰ;三通ⅰ第三端通过乏汽收集管与射水抽汽混合加热装置进汽侧口连通;循环槽上部汽液进口与射水抽汽混合加热装置连接,循环槽下部出水口通过管道依次与循环泵、射水抽汽混合加热装置上部进液口连接;射水抽汽混合加热装置上部进液口通过三通ⅲ分别与除盐水补给管道、循环泵连接。

3.如权利要求1或2所述热管锅炉乏汽回收系统,其特征在于,所述乏汽收集管上设置有进汽切断阀。

4.如权利要求1或2所述热管锅炉乏汽回收系统,其特征在于,所述射水抽汽混合加热装置下部出汽液口通过回液管与循环槽上部汽液进口连接。

5.如权利要求1或2所述热管锅炉乏汽回收系统,其特征在于,所述循环泵与循环槽下部出液口之间的管道上设置有阀门;循环泵与三通ⅲ之间的管道为上液管,上液管上设置有给水调节阀。

6.如权利要求1或2所述热管锅炉乏汽回收系统,其特征在于,所述三通ⅲ与除盐水补给管道之间的管道上设置有调节阀。

7.如权利要求6所述热管锅炉乏汽回收系统,其特征在于,所述循环槽的上部进水口通过循环槽补水管与除盐水补给管道连接;循环槽补水管上设置有调节阀。

8.采用权利要求7所述热管锅炉乏汽回收系统进行热管锅炉乏汽综合回收方法,其特征在于,包括如下步骤:

技术总结本发明公开一种热管锅炉乏汽回收系统和乏汽综合回收方法,属于铜冶炼节能减排技术领域。本发明在原系统中设置循环槽,原系统未配置除氧器,排污扩容器上部排汽口通过乏汽收集管与射水抽汽混合加热装置进汽侧口连通;原系统配置除氧器,排污扩容器上部排汽口和除氧器上部排汽口通过乏汽收集管与射水抽汽混合加热装置进汽侧口连通;循环槽上部汽液进口与射水抽汽混合加热装置连接,下部出水口与循环泵、射水抽汽混合加热装置上部进液口连接;射水抽汽混合加热装置上部进液口分别与除盐水补给管道、循环泵连接。本发明利用原系统中外排乏汽余热加热提高锅炉给水温度,降低除氧器加热低压蒸汽用量,提升热管锅炉运行稳定性、安全性和经济性。技术研发人员:阮云松,杨宗义,夏天,鲁伟,周剑宗,张继才,邹贵阳,刘静敏,滕顺高,赵双红受保护的技术使用者:云南铜业股份有限公司西南铜业分公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329957.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表