电弧熔丝增材制造数字孪生系统人机交互空中可视化控制的方法和系统

- 国知局

- 2024-11-19 09:45:10

本发明涉及智能工程制造,具体地,涉及一种电弧熔丝增材制造数字孪生系统人机交互空中可视化控制的方法和系统。

背景技术:

1、电弧熔丝增材制造作为增材制造的重要发展方向,是一种以电弧作为热源,金属焊丝作为填充材料的加工制造方式,通过计算机规划沉积路径、数控机床或机器人进行操作将熔融液滴逐层堆积成形。它具有加工效率高,制造周期短,产品性能优异等特点,适用于大尺寸金属零部件快速整体成形制造。

2、数字孪生(dt),通过物理实体和虚拟实体的双向映射、实施连接,可将物理实体和系统的属性、结构、状态、性能、功能和行为映射到虚拟世界,形成高保真的动态多维、多尺度、多物理量模型,为观察物理世界、认识物理世界、理解物理世界、控制物理世界、改造物理世界提供了一种有效手段。它们是帮助克服制造中的许多问题的潜在解决方案,以提高零件质量和缩短合格产品的时间。

3、人机交互通过人与计算机系统之间的交互过程,通过输入设备将用户信息反馈,从而实现双方的信息交流和互动,通过可视化技术有诸多表现形式,通过空中成像是一种有效的手段,用于增强用户的直观感知和交互体验。

4、针对电弧增材制造生产,目前加工过程缺乏成形实时监测与缺陷原位识别预测手段,结构变形大,综合性能差。亟需突破金属零部件性能跨尺度均匀调控与预测,复杂结构智能路径规划方法,制造过程变形调控与预测,成形精度与缺陷的智能监测识别与预测,同时缺乏智能化可见式调控手段,并且基于增材制造方法生产具有良好结构和机械性能的部件时将耗费大量的时间成本和昂贵的经济成本。本发明提出的空中可视化方法可以有效解决这些问题,完成电弧熔丝增材制造方法生产部件的过程调控优化。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种电弧熔丝增材制造数字孪生系统人机交互空中可视化控制的方法和系统。

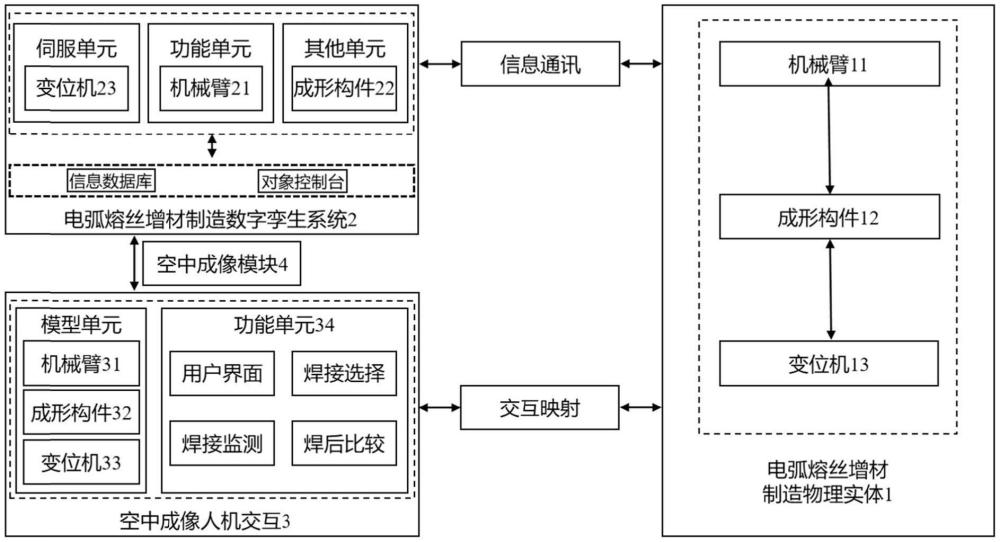

2、根据本发明提供的电弧熔丝增材制造数字孪生系统人机交互空中可视化控制的方法,包括:

3、步骤s1:将电弧熔丝增材制造物理场景、数字孪生系统虚拟模型、操作信息导入人机交互空中可视化系统,通过空中成像模块进行所有设备信息的三维构型显示与操作;

4、步骤s2:用户对模型展示情况和模型实际操作情况进行选择控制;

5、步骤s3:用户根据电弧熔丝增材制造数字孪生系统提供的信息,对沉积金属结构的大小、切片类型进行选择,按照选择生成对应加工程序;

6、步骤s4:启动加工程序,控制电弧熔丝增材制造物理实体进行加工,对加工过程进行全程监测并控制;

7、步骤s5:根据加工结果,获取电弧熔丝增材制造加工后实体形貌与特征信息,显示其基本情况;

8、所述空中成像模块通过具备负折射率玻璃显示电弧熔丝增材制造虚拟模型的三维构型。

9、优选地,所述步骤s1包括:

10、所述电弧熔丝增材制造物理场景包括设备机械臂、焊机、焊枪、变位机和成形构件;所述设备机械臂用来实现携带焊枪,实现物理空间坐标上的位移功能;所述焊机用来提供热源,为电弧熔丝增材制造提供能量源,提供金属丝熔融的热源基础;所述焊枪作为热源的输出形式,在枪头提供金属与热源,实现沉积;所述变位机用来携带基板,连结设备机械臂实现物理空间上的位移,实现不同姿态形式的沉积;所述成形构件表示金属受到热源输入熔融后的成形状态,表示沉积后的状态;

11、所述数字孪生系统虚拟模型包括数字虚拟模型机械臂、焊机、焊枪、变位机和成形构件,作为物理实体的数字信息数据及数字模型,所述数字信息数据通过udp通讯协议及相机获取数据转换得来;

12、所述操作信息包括点击、拖动、放大、缩小和长触;

13、所述操作包括用户界面的指示和数字孪生系统虚拟模型操作,所述用户界面的指示用于通过所述空中成像模块打开用户界面;所述操控通过选择不同的选项来操作界面;

14、所述用户界面包括打印模型选择、打印材料选择、电弧信息显示、打印状态显示、工件完成度显示、缺陷显示的一种或多种;

15、所述数字孪生系统虚拟模型操作包括:食指向上表示异步操作放大模型,食指向下表示异步操作缩小模型,拇指向上表示同步操作控制机器臂,胜利手势表示同步操作退出控制机器臂。

16、优选地,所述步骤s2包括:

17、所述实际操作情况包括控制电弧熔丝增材制造物理场景和数字孪生系统虚拟模型,包括同步操作和异步操作;

18、所述同步操作包括:电弧熔丝增材制造物理场景和数字孪生虚拟模型同步变化,完成两者实时通讯与接收指令并执行;

19、所述异步操作包括:通过人机交互可视化系统,通过操作信息对数字孪生虚拟模型进行独立操作,包括模型放大和模型变动展示位置,或者通过操作信息完成对用户界面的指示进行操作。

20、优选地,所述步骤s3包括:

21、对预沉积的大小、形状、沉积路径进行选择,包含在设置沉积体大小时存在影响的电流、电压,以及对应的相应工艺参数设置,并将各项设置信息自动生成加工程序代码,转换为机器人语言并开始加工所需要的成形构件具体情况;

22、所述预沉积的大小、形状为金属丝受到热源后沉积形成的成形构件物理状态,包括形成的高度、宽度、缺陷种类、缺陷情况;所述预沉积的沉积路径为机械臂携带焊枪在物理空间进行沉积过程时的路径,最终形成成形构件情况;

23、所述电弧熔丝增材制造的工艺参数包括沉积电流、沉积电压、送丝速度、焊接行走速度,所述工艺参数影响沉积体的大小、形状;所述影响具体通过机器学习模型获取参数对成形构件的影响范围,并得到相应的影响范围和影响情况。

24、优选地,所述步骤s4包括:

25、监测信息包括光谱信息、空间信息、声学信息、热信息的一种或多种,并在电弧熔丝增材制造数字孪生系统获得处理转换后的特征,在人机交互可视化控制中,进行相应的信息展示,并对增材制造件的表面瑕疵进行定位,将定位信息记录并反馈;

26、所述光谱信息通过光谱仪、激光光谱仪获得光信号强度信息,用于发现由于光信号异常时缺陷的产生;所述空间信息通过ccd相机获得物理空间坐标、图像信息,用于发现沉积路径是否正常,是否得到预期的成形构件;所述声学信息通过声学传感器获得,用于发现声学特征异常时缺陷的产生,同时通过声学特征了解成形构件是否正常;所述热信息通过热成像仪、温度计获得温度、温度场信息,用于调控沉积过程,控制成形构件;

27、所述步骤s5包括:加工结果包括加工完成度,加工瑕疵类型及位置信息以及加工基本特征信息;加工基本特征信息包括沉积样本形貌信息中长度、宽度、纵横比、完美情况拟合的一种或多种。

28、根据本发明提供的电弧熔丝增材制造数字孪生系统人机交互空中可视化控制的系统,包括:

29、模块m1:将电弧熔丝增材制造物理场景、数字孪生系统虚拟模型、操作信息导入人机交互空中可视化系统,通过空中成像模块进行所有设备信息的三维构型显示与操作;

30、模块m2:对模型展示情况和模型实际操作情况进行选择控制;

31、模块m3:根据电弧熔丝增材制造数字孪生系统提供的信息,对沉积金属结构的大小、切片类型进行选择,按照选择生成对应加工程序;

32、模块m4:启动加工程序,控制电弧熔丝增材制造物理实体进行加工,对加工过程进行全程监测并控制;

33、模块m5:根据加工结果,获取电弧熔丝增材制造加工后实体形貌与特征信息,显示其基本情况;

34、所述空中成像模块通过具备负折射率玻璃显示电弧熔丝增材制造虚拟模型的三维构型。

35、优选地,所述模块m1包括:

36、所述电弧熔丝增材制造物理场景包括设备机械臂、焊机、焊枪、变位机和成形构件;所述设备机械臂用来实现携带焊枪,实现物理空间坐标上的位移功能;所述焊机用来提供热源,为电弧熔丝增材制造提供能量源,提供金属丝熔融的热源基础;所述焊枪作为热源的输出形式,在枪头提供金属与热源,实现沉积;所述变位机用来携带基板,连结设备机械臂实现物理空间上的位移,实现不同姿态形式的沉积;所述成形构件表示金属受到热源输入熔融后的成形状态,表示沉积后的状态;

37、所述数字孪生系统虚拟模型包括数字虚拟模型机械臂、焊机、焊枪、变位机和成形构件,作为物理实体的数字信息数据及数字模型,所述数字信息数据通过udp通讯协议及相机获取数据转换得来;

38、所述操作信息包括点击、拖动、放大、缩小和长触;

39、所述操作包括用户界面的指示和数字孪生系统虚拟模型操作,所述用户界面的指示用于通过所述空中成像模块打开用户界面;所述操控通过选择不同的选项来操作界面;

40、所述用户界面包括打印模型选择、打印材料选择、电弧信息显示、打印状态显示、工件完成度显示、缺陷显示的一种或多种;

41、所述数字孪生系统虚拟模型操作包括:食指向上表示异步操作放大模型,食指向下表示异步操作缩小模型,拇指向上表示同步操作控制机器臂,胜利手势表示同步操作退出控制机器臂。

42、优选地,所述模块m2包括:

43、所述实际操作情况包括控制电弧熔丝增材制造物理场景和数字孪生系统虚拟模型,包括同步操作和异步操作;

44、所述同步操作包括:电弧熔丝增材制造物理场景和数字孪生虚拟模型同步变化,完成两者实时通讯与接收指令并执行;

45、所述异步操作包括:通过人机交互可视化系统,通过操作信息对数字孪生虚拟模型进行独立操作,包括模型放大和模型变动展示位置,或者通过操作信息完成对用户界面的指示进行操作。

46、优选地,所述模块m3包括:

47、对预沉积的大小、形状、沉积路径进行选择,包含在设置沉积体大小时存在影响的电流、电压,以及对应的相应工艺参数设置,并将各项设置信息自动生成加工程序代码,转换为机器人语言并开始加工所需要的成形构件具体情况;

48、所述预沉积的大小、形状为金属丝受到热源后沉积形成的成形构件物理状态,包括形成的高度、宽度、缺陷种类、缺陷情况;所述预沉积的沉积路径为机械臂携带焊枪在物理空间进行沉积过程时的路径,最终形成成形构件情况;

49、所述电弧熔丝增材制造的工艺参数包括沉积电流、沉积电压、送丝速度、焊接行走速度,所述工艺参数影响沉积体的大小、形状;所述影响具体通过机器学习模型获取参数对成形构件的影响范围,并得到相应的影响范围和影响情况。

50、优选地,所述模块m4包括:

51、监测信息包括光谱信息、空间信息、声学信息、热信息的一种或多种,并在电弧熔丝增材制造数字孪生系统获得处理转换后的特征,在人机交互可视化控制中,进行相应的信息展示,并对增材制造件的表面瑕疵进行定位,将定位信息记录并反馈;

52、所述光谱信息通过光谱仪、激光光谱仪获得光信号强度信息,用于发现由于光信号异常时缺陷的产生;所述空间信息通过ccd相机获得物理空间坐标、图像信息,用于发现沉积路径是否正常,是否得到预期的成形构件;所述声学信息通过声学传感器获得,用于发现声学特征异常时缺陷的产生,同时通过声学特征了解成形构件是否正常;所述热信息通过热成像仪、温度计获得温度、温度场信息,用于调控沉积过程,控制成形构件;

53、所述模块m5包括:加工结果包括加工完成度,加工瑕疵类型及位置信息以及加工基本特征信息;加工基本特征信息包括沉积样本形貌信息中长度、宽度、纵横比、完美情况拟合的一种或多种。

54、与现有技术相比,本发明具有如下的有益效果:

55、(1)本发明基于人机交互空中可视化的方法结合电弧熔丝增材制造数字孪生系统可以通过实时观察到增材制造过程状态,获取整个电弧熔丝增材制造的熔池特征信息等,并可以通过完成空中操作方式完成对电弧熔丝增材制造物理状态的控制;

56、(2)本发明通过空中成像将人机交互空中成像交互技术与电弧熔丝增材制造物理实体信息综合,通过空中成像技术直观电弧熔丝制造过程,操作方便;

57、(3)本发明通过负折射率玻璃进行电弧熔丝增材制造空中可视化成像,大大增加了操作过程的安全性,避免接触金属及电弧,大大提高了安全性;同时更智能的为增材制造工艺提供最有效解决方案,同时拓展其应用范围,提供电弧熔丝增材工艺质量控制的新理论、新思路与新策略,具有重要的理论意义和工程应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330069.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。