一种薄壁钣金焊接件的焊缝车削夹具及方法与流程

- 国知局

- 2024-11-19 09:57:58

本发明属于薄壁零件加工,具体涉及一种薄壁钣金焊接件的焊缝车削夹具及方法。

背景技术:

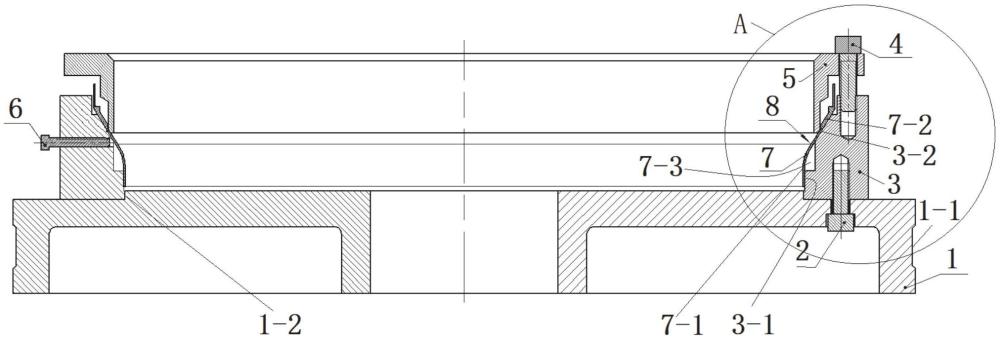

1、薄壁钣金件一般自身的不规则变形较大,当与其它机加零件焊接后又会造成二次变形。薄壁钣金件在电子束焊接前为了满足装配定位要求,必须在机加件的焊接部位预留特定形式的工艺焊接止口用于定位薄壁钣金件,由于焊接止口非产品设计特性,需要在电子束焊接后将其去除。如图1所示的薄壁机匣,其是一种薄壁钣金件,其主要包括后壳体7-1和蜂窝座7-2,其中,如图2所示,后壳体7-1包括后壳体圆环段7-1-1和后壳体喇叭段7-1-2,后壳体喇叭段7-1-2的小端与后壳体圆环段7-1-1的一端同轴连接;如图1所示,蜂窝座7-2包括圆台段7-2-1和圆柱段7-2-2,圆台段7-2-1的大端与圆柱段7-2-2的一端连接,圆台段7-2-1的小端与后壳体喇叭段7-1-2的大端连接,如图3所示,圆台段7-2-1的小端设有焊接止口9,焊接止口9在圆台段7-2-1小端内侧面(左侧)具有焊接搭肩9-1,当圆台段7-2-1与后壳体喇叭段7-1-2在焊缝区域8处焊接完成后,需要将焊接搭肩9-1去除,并将圆台段7-2-1小端与后壳体喇叭段7-1-2连接处车削平整。在车削薄壁钣金焊接件(即钣金件7)的环形电子束焊缝时,往往由于焊接件焊后自身椭圆太大,甚至存在局部严重变形的问题,导致焊缝区域的型面整周跳动太大,无法将工艺焊接止口在车床上全部车除,残余大量的焊接止口,最终只能通过人工打磨的方式去除,打磨效率低下,产品质量不高。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的在于提供一种薄壁钣金焊接件的焊缝车削夹具及方法,本发明能够在车削薄壁钣金焊接类零件(如薄壁机匣)的环型电子束焊缝时对变形部位能够进行校形,以减小零件的整周跳动,满足加工要求。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种薄壁钣金焊接件的焊缝车削夹具,包括底座,底座上同轴设有对钣金件外侧面进行支撑定位的随型定位环,随型定位环上同轴连接有用于对钣金件内侧面进行支撑定位的随型压环,当随型定位环与随型压环连接并夹紧钣金件后,钣金件、底座、随型定位环和随型压环同轴,随型压环位于钣金件的蜂窝座一侧并使蜂窝座上的焊接搭肩露出。

4、优选的,随型定位环的周向螺纹连接有若干调节螺钉,所述若干调节螺钉在随型定位环的周向上均匀分布,调节螺钉的端部能够与钣金件的后壳体接触。

5、优选的,调节螺钉的端部能够与后壳体的后壳体喇叭段接触。

6、优选的,所述随型定位环采用圆环状,随型定位环的端部与底座之间通过紧固螺钉可拆卸连接;底座上设有对随型定位环端部进行中心定位的圆形的定位肩,随型定位环的内壁与定位肩的外壁之间为间隙配合,当随型定位环与底座连接后,定位肩伸入随型定位环的内腔。

7、优选的,随型定位环的内壁设有对钣金件的后壳体圆环段外壁进行定位的圆柱定位段以及对圆台段外侧面进行定位的圆台定位面;

8、其中,圆柱定位段的内壁与后壳体圆环段外壁之间为间隙配合;圆台定位面内壁对应圆锥的顶角与圆台段外壁对应圆锥的顶角相同,当随型定位环与随型压环连接并夹紧钣金件后,圆台定位面内壁与圆台段外壁相贴合。

9、优选的,随型定位环上在圆柱定位段和圆台定位面之间的位置开设有环形凹槽,当随型定位环与随型压环连接并夹紧钣金件后,焊接搭肩位于与环形凹槽开口位置相对的位置。

10、优选的,随型压环与随型定位环通过压紧螺钉可拆卸固定连接,当随型定位环与随型压环连接并夹紧钣金件后,随型压环一端的端部与蜂窝座的圆台段内壁接触并与圆台定位面将圆台段夹持住。

11、优选的,底座的外侧面开设有用于底座安装在机床上时找正用的找正凹槽。

12、本发明还提供了一种薄壁钣金焊接件的焊缝车削方法,该方法采用本发明如上所述的薄壁钣金焊接件的焊缝车削夹具进行,该方法包括:

13、将薄壁钣金焊接件的焊缝车削夹具的底座装夹在机床上;

14、找正底座外圆对点在0.02mm之内;

15、将钣金件安装到薄壁钣金焊接件的焊缝车削夹具上,使随型定位环对钣金件外侧面进行支撑定位、随型压环对钣金件内侧面进行支撑定位、以及随型定位环与随型压环连接并夹紧钣金件夹紧;

16、当夹紧钣金件夹紧后,车削掉钣金件上的焊接搭肩。

17、优选的,随型定位环的周向螺纹连接有若干调节螺钉,所述若干调节螺钉在随型定位环的周向上均匀分布,调节螺钉的端部能够与钣金件的后壳体接触;

18、将钣金件安装到薄壁钣金焊接件的焊缝车削夹具上时,通过调节调节螺钉,对钣金件的型面形状进行调节,使焊缝处的型面跳动在允许的范围之内,之后再车削掉焊接搭肩。

19、本发明具有如下有益效果:

20、本发明薄壁钣金焊接件的焊缝车削夹具中,底座可以被装夹的机床上,从而实现整个薄壁钣金焊接件的焊缝车削夹具与机床的连接,利用随型定位环能够对钣金件外侧面进行支撑定位、利用随型压环能够对钣金件内侧面进行支撑定位,从而使得随型定位环与随型压环在夹紧钣金件后提高了钣金件的整体形状以及刚度,对钣金件(如薄壁机匣)实现校形,使钣金件的同心度提高,进而能够实现在车床上进行车削加工,实现对焊接搭肩的车削去除。相对于现有技术,通过本发明的夹具能够有效解决现有技术中通过人工打磨的方式去除焊接搭肩时效率低下以及尺寸精度难以保证以及不稳定的问题。

技术特征:1.一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,包括底座(1),底座(1)上同轴设有对钣金件(7)外侧面进行支撑定位的随型定位环(3),随型定位环(3)上同轴连接有用于对钣金件(7)内侧面进行支撑定位的随型压环(5),当随型定位环(3)与随型压环(5)连接并夹紧钣金件(7)后,钣金件(7)、底座(1)、随型定位环(3)和随型压环(5)同轴,随型压环(5)位于钣金件(7)的蜂窝座(7-2)一侧并使蜂窝座(7-2)上的焊接搭肩(9-1)露出。

2.根据权利要求1所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,随型定位环(3)的周向螺纹连接有若干调节螺钉(6),所述若干调节螺钉(6)在随型定位环(3)的周向上均匀分布,调节螺钉(6)的端部能够与钣金件(7)的后壳体(7-1)接触。

3.根据权利要求2所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,调节螺钉(6)的端部能够与后壳体(7-1)的后壳体喇叭段(7-1-2)接触。

4.根据权利要求1所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,所述随型定位环(3)采用圆环状,随型定位环(3)的端部与底座(1)之间通过紧固螺钉(2)可拆卸连接;底座(1)上设有对随型定位环(3)端部进行中心定位的圆形的定位肩(1-2),随型定位环(3)的内壁与定位肩(1-2)的外壁之间为间隙配合,当随型定位环(3)与底座(1)连接后,定位肩(1-2)伸入随型定位环(3)的内腔。

5.根据权利要求4所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,随型定位环(3)的内壁设有对钣金件(7)的后壳体圆环段(7-1-1)外壁进行定位的圆柱定位段(3-1)以及对圆台段(7-2-1)外侧面进行定位的圆台定位面(3-2);

6.根据权利要求5所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,随型定位环(3)上在圆柱定位段(3-1)和圆台定位面(3-2)之间的位置开设有环形凹槽(7-3),当随型定位环(3)与随型压环(5)连接并夹紧钣金件(7)后,焊接搭肩(9-1)位于与环形凹槽(7-3)开口位置相对的位置。

7.根据权利要求5所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,随型压环(5)与随型定位环(3)通过压紧螺钉(4)可拆卸固定连接,当随型定位环(3)与随型压环(5)连接并夹紧钣金件(7)后,随型压环(5)一端的端部与蜂窝座(7-2)的圆台段(7-2-1)内壁接触并与圆台定位面(3-2)将圆台段(7-2-1)夹持住。

8.根据权利要求1所述的一种薄壁钣金焊接件的焊缝车削夹具,其特征在于,底座(1)的外侧面开设有用于底座(1)安装在机床上时找正用的找正凹槽(1-1)。

9.一种薄壁钣金焊接件的焊缝车削方法,其特征在于,该方法采用权利要求1-8任意一项所述的薄壁钣金焊接件的焊缝车削夹具进行,该方法包括:

10.根据权利要求9所述的一种薄壁钣金焊接件的焊缝车削方法,其特征在于,随型定位环(3)的周向螺纹连接有若干调节螺钉(6),所述若干调节螺钉(6)在随型定位环(3)的周向上均匀分布,调节螺钉(6)的端部能够与钣金件(7)的后壳体(7-1)接触;

技术总结本发明属于薄壁零件加工技术领域,公开了一种薄壁钣金焊接件的焊缝车削夹具及方法,夹具包括底座,底座上同轴设有对钣金件外侧面进行支撑定位的随型定位环,随型定位环上同轴连接有用于对钣金件内侧面进行支撑定位的随型压环,当随型定位环与随型压环连接并夹紧钣金件后,钣金件、底座、随型定位环和随型压环同轴,随型压环位于钣金件的蜂窝座一侧并使蜂窝座上的焊接搭肩露出。本发明能够在车削薄壁钣金焊接类零件的环型电子束焊缝时对变形部位能够进行校形,以减小零件的整周跳动,满足加工要求。技术研发人员:王元祥,乔振华,苗国,曲敬贤,曹艺,樊祥明,张梁,霍文超受保护的技术使用者:中国航发动力股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330881.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表