超疏水耐高温无氟丙烯酸-硅树脂复合涂料的制备方法

- 国知局

- 2024-11-19 10:04:25

本发明涉及丙烯酸树脂-硅树脂复合涂料,具体为一种超疏水、耐高温、无氟丙烯酸树脂-硅树脂复合涂料的制备方法。

背景技术:

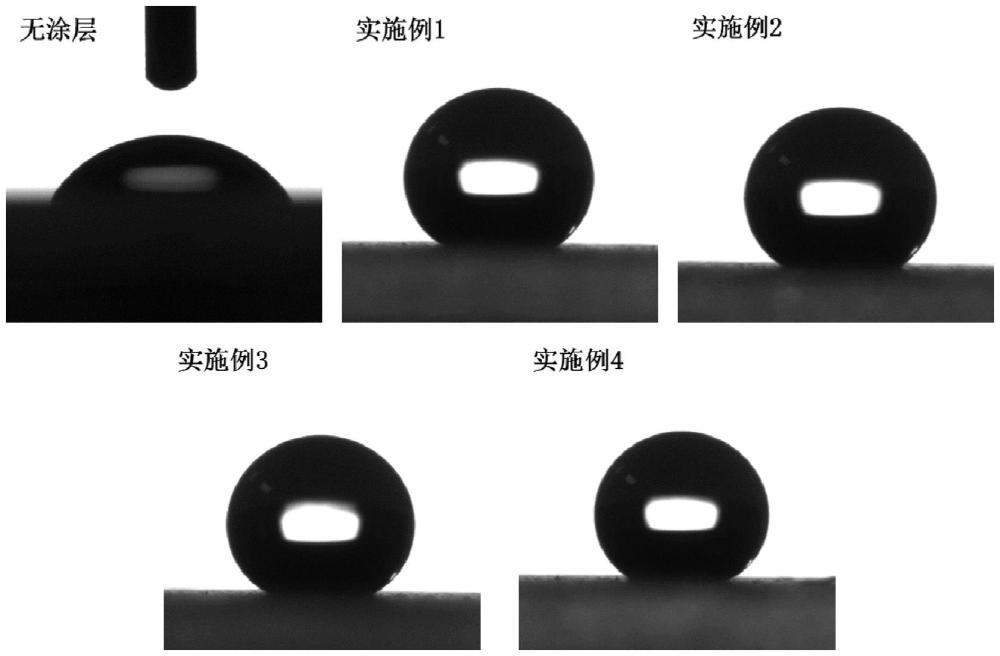

1、超疏水表面指的是水接触角大于150°,而滚动角小于10°的表面。由于其在防腐蚀、

2、自清洁、防结冰、防雾和油水分离等领域的巨大应用前景而在基础科学和实际应用中广受关注。丙烯酸树脂-硅树脂复合涂料具有优异的疏水性能、耐高温性能、耐溶剂性,在汽车,军工和航空航天等领域有着广泛的应用。

3、目前针对耐高温疏水涂料的制备一般是采用单一树脂,且大多含有对环境有害的氟体系。如公开号为cn11581466a的专利公开了一种在全氟苯磺酸酯改性纳米二氧化钛表面通过原位交联聚合得到耐高温氟碳超疏水涂料的方法,公开号为cn117362703a的专利公开了一种利用尼龙树脂,高密度聚乙烯氟碳混合物,相态稳定剂和氟碳树脂制备疏水尼龙隔离膜的方法。由于存在对环境有害的含氟物质,其应用领域受到限制,同时耐热性能仍有提高的空间。

技术实现思路

1、针对现有技术中存在的问题,本发明公开了一种超疏水、耐高温、无氟丙烯酸树脂-硅树脂复合涂料的制备方法,为树脂复合体系且具有环保的效果。

2、本发明完整的技术方案包括:

3、一种超疏水耐高温无氟丙烯酸-硅树脂复合涂料的制备方法,至少包括采用丙烯酸树脂乳液、硅树脂乳液和改性二氧化锆颗粒进行混合的步骤;

4、所述丙烯酸树脂乳液和硅树脂乳液不含氟元素,所述丙烯酸树脂乳液制备过程采用的混合单体至少包括丙烯酸酯封端硅氧烷和乙烯基三乙氧基硅烷;

5、所述混合的步骤中,乙烯基三乙氧基硅烷与硅树脂形成网络结构,改性二氧化锆颗粒对网络结构进行填充,并使复合涂料得到微纳结构,所述改性二氧化锆颗粒为不同粒径颗粒的组合,并且使复合涂料表面的水接触角大于150°,滚动角小于10°。

6、在本发明的丙烯酸-硅树脂复合涂料制备过程中,丙烯酸树脂乳液的混合单体采用丙烯酸酯封端硅氧烷、乙烯基三乙氧基硅烷,

7、丙烯酸酯封端硅氧烷、乙烯基三乙氧基硅烷这两种功能单体与丙烯酸类单体有良好的相容性且乳化效果很好,使乳液聚合后产物均匀,乳液稳定。具体到丙烯酸酯封端硅氧烷,其作为长链的硅氧烷具有良好的流平性,不需要添加流平剂即可减少成膜时的气孔,波纹等缺陷,赋予树脂优异的成膜性能;同时作为长链的硅氧烷具有极低表面能和优秀的耐热性能,使树脂整体保持较低的表面能具有良好的疏水性能同时在高温后仍能保持疏水性能。

8、具体到乙烯基三乙氧基硅烷:其具有良好的热稳定性,同时提供交联点位,无需添加交联剂,通过硅的水解缩合形成交联网络结构进一步增加热稳定性的同时为纳米粒子提供载体。

9、优选的,所述复合涂料的原料还包括分散剂和水,原料配比为:丙烯酸树脂乳液3~10份,硅树脂乳液3~10份,改性二氧化锆0.5~1.5份,分散剂0.2~0.5份,水3~10份,以上比例为重量份。

10、进一步的,超疏水耐高温无氟丙烯酸-硅树脂复合涂料的制备方法,具体包括如下步骤:

11、s1.称取丙烯酸树脂乳液、硅树脂乳液和水,搅拌混合,获得复合树脂;

12、s2.称取不同粒径的改性二氧化锆和分散剂,加入复合树脂中,球磨混合获得耐高温、超疏水、无氟丙烯酸树脂-硅树脂复合涂料。

13、进一步的,s1中,搅拌混合为:在400r/min的转速下搅拌1h。

14、进一步的,s2中,球磨速度为400r/min,保持球磨3h。

15、优选的,所述丙烯酸树脂乳液的制备采用混合单体、引发剂、乳化剂和水,比例为:混合单体20~40份,引发剂0.2~0.3份,乳化剂0.3~1份;水30~60份。

16、优选的,所述混合单体还包括甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸、甲基丙烯酸羟乙酯;所述引发剂为过硫酸铵或过硫酸钾;所述的乳化剂包括:聚氧乙烯辛基苯酚醚-10和壬基酚聚氧乙烯醚硫酸铵。

17、进一步的,所述丙烯酸树脂乳液的制备方法,具体包括以下步骤:

18、(1)称取甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸、甲基丙烯酸羟乙酯、丙烯酸脂封端硅氧烷、乙烯基三乙氧基硅烷和水,搅拌混合,获得混料a;

19、(2)称取乳化剂,缓慢加入保持搅拌状态的混料a中,继续搅拌,得到预聚乳液;

20、(3)称取引发剂,缓慢滴加入保持搅拌状态的预聚乳液中,继续搅拌,得到丙烯酸树脂乳液。

21、进一步的,步骤(1)中,搅拌混合的方法为:在400r/min的转速下搅拌20min。

22、进一步的,步骤(2)中,在600r/min的转速下搅拌1h。

23、进一步的,步骤(3)中,保持搅拌混合速度为300r/min,保持温度为75℃。

24、优选的,所述的硅树脂乳液包括:混合单体8~15份;催化剂0.3~0.5份;乳化剂0.3~1份;水15~20份,所述混合单体为甲基三乙氧基硅烷、苯基三乙氧基硅烷、二甲基二甲氧基硅烷;所述催化剂为氢氧化钠或氨水;所述乳化剂为脂肪醇聚氧乙烯醚。

25、进一步的,所述硅树脂乳液的制备方法,包括以下步骤:

26、1)称取乳化剂、催化剂和水,搅拌混合,获得混料b;

27、2)称取甲基三乙氧基硅烷、苯基三乙氧基硅烷、二甲基二甲氧基硅烷,加入保持搅拌状态的混料b中,继续搅拌,得到硅树脂乳液。

28、进一步的,步骤1)中,搅拌混合的方法为:在400r/min的转速下搅拌20min。

29、进一步的,步骤2)中,保持搅拌混合速度为400r/min,保持温度为60℃。

30、优选的,所述改性二氧化锆颗粒,不同粒径颗粒的组合为:纳米尺度的二氧化锆与微米尺度的二氧化锆比例为1:1。

31、优选的,所述纳米尺度的二氧化锆粒径在100nm及以下;所述微米尺度的二氧化锆粒径为1μm及以上。

32、在本发明的丙烯酸-硅树脂复合涂料制备过程中,采用不同粒径的改性二氧化锆颗粒,首先二氧化锆具有高熔点,低热膨胀系数的特点,其热稳定性优于常规的无机填料二氧化硅,有助于其在高温后仍保持微纳结构保持超疏水性能。

33、同时研究发现,超疏水表面的滚动角,前进角和后退角等属性受微观结构控制,本发明对于不同粒径的纳米粒子的比例进行了研究,发现当微米或纳米尺度的二氧化锆粒子比例差距过大时,会导致另一尺度的二氧化锆粒子相距过远,这有利于液滴在超疏水表面的发生cassie-wenzel状态的转变,极大的增大滚动角,不利于超疏水表面的形成。经过分析及实验验证确定,当纳米尺度的二氧化锆(粒径在100nm以下)与微米尺度(粒径在1μm以上)的二氧化锆比例为1:1时最合适,既可以得到较高的接触角也可以得到较低的滚动角。

34、优选的,所述改性二氧化锆颗粒的改性制备方法为:将不同粒径的二氧化锆、甲基三乙氧基硅烷、氨水、无水乙醇按照质量比为:5:5:1:20的比例混合搅拌,经过滤、洗涤、干燥获得不同粒径的改性二氧化锆。

35、优选的,所述改性二氧化锆颗粒的改性制备过程中,保持搅拌速度为400r/min,搅拌时间为12h。

36、利用所述方法得到的超疏水耐高温无氟丙烯酸-硅树脂复合涂料,所述复合涂料的水接触角大于150°。

37、优选的,所述复合涂料在500℃的高温下保持12h后水接触角大于150°。

38、优选的,所述的分散剂为有机硅分散剂。

39、本发明相对于现有技术的优点在于:

40、1.本发明采用的原料为环境友好的无氟物质,优于含氟树脂或氟碳树脂。本技术利用甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸、甲基丙烯酸羟乙酯、丙烯酸脂封端硅氧烷和乙烯基三乙氧基硅烷聚合得到丙烯酸树脂乳液,甲基三乙氧基硅烷、苯基三乙氧基硅烷和二甲基二甲氧基硅烷水解缩合得到硅树脂乳液,将两种树脂乳液混合,再将甲基三乙氧基硅烷修饰的不同粒径的二氧化锆填充至复合树脂乳液中,从不同角度降低了表面能,得到了微纳结构,增加了接触角,协同配合增加了涂料的超疏水性能。

41、2.本发明将乙烯基三乙氧基硅烷单体引入丙烯酸树脂中,在固化时可以与硅树脂形成网络结构,提高复合树脂耐热性的同时也为后续的填料提供了载体。

42、3.本发明利用疏水改性后的二氧化锆纳米粒子进行填充,既可以利用疏水改性后纳米粒子良好的分散性得到稳定的微纳结构,也可以利用二氧化锆良好的热稳定性和抗氧化性提高复合涂料的耐热性能,使复合涂料在经过高温后仍保持疏水性能。

43、4.本发明制备方法简单,利用各材料间的协同作用,得到的丙烯酸树脂-硅树脂复合涂料环保无污染,同时具有很好的耐热性和疏水性,经过500℃,12h的耐热测试仍保持良好的疏水性能,具有应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331412.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表