一种注塑磁体生产用模具、注塑磁体及制备方法与流程

- 国知局

- 2024-11-21 11:43:25

本发明属于永磁体生产,特别涉及一种注塑磁体生产用模具、注塑磁体及制备方法。

背景技术:

1、注塑磁体因其能够加工成复杂形状且精度高被广泛运用于各种电机及电子产品中。注塑磁体主要是将热塑性粘结剂和磁粉混练造粒后,使用注塑成型方法生产的粘结磁体,为满足磁体加工性能和力学强度,粘结剂必须达到一定的含量。由于pa6成本较低,现有技术中最常用的热塑性粘结剂为尼龙类的pa6,但是尼龙6为一种含较多亲水基团酰胺基的塑料,其吸水率较pps乃至pa12等显著较高,高温会加速材料吸水膨胀,故在高温高湿环境下尺寸变化较大,尺寸不稳定,甚至存在开裂等失效风险,若在电机中使用可能存在与其他组件干涉,从而影响电机的正常使用。同时具有以下特点的注塑铁氧体磁体生产较困难:1、较低的磁能密度;2、产品之间的磁性能差异较小;3、具有较高的尺寸稳定性;4、相对较低的生产成本。

2、为了使注塑磁体能够兼顾上述四个方面的优势,目前尝试过以下手段:

3、a.采用较低磁粉填充量的尼龙6+铁氧体磁粉组成的原料并采用正常的取向场强进行生产。但此类方案由于吸水的尼龙6比例增加,导致在湿热后尺寸稳定性较低。

4、b.采用较高磁粉填充量的尼龙6+铁氧体磁粉组成的原料并采用低场强的取向方式进行生产。但此类方案低取向场强下注塑磁料中的磁粉取向不充分,且取向状态及所得磁体性能受原料及注塑工艺的影响很大,成品的性能波动大,难以有效控制磁体的性能,导致电机的一致性也变差。

5、c.采用较低磁粉填充量的尼龙12或者pps+铁氧体磁粉组成的原料并采用布置在模腔附近的较强取向磁场进行生产。但此类方案由于尼龙12及pps+铁氧体磁粉价格较尼龙6+铁氧体磁粉的塑磁料价格显著高,生产成本将明显提高。

技术实现思路

1、本发明的目的在于:针对现有技术存在的采用较廉价的pa6基体制备的较低性能的注塑磁体,其不同批次的注塑磁体磁性能差异大,尺寸稳定性差的技术缺陷,提供一种注塑磁体生产用模具、注塑磁体及制备方法。

2、为了实现上述目的,本发明采用的技术方案为:

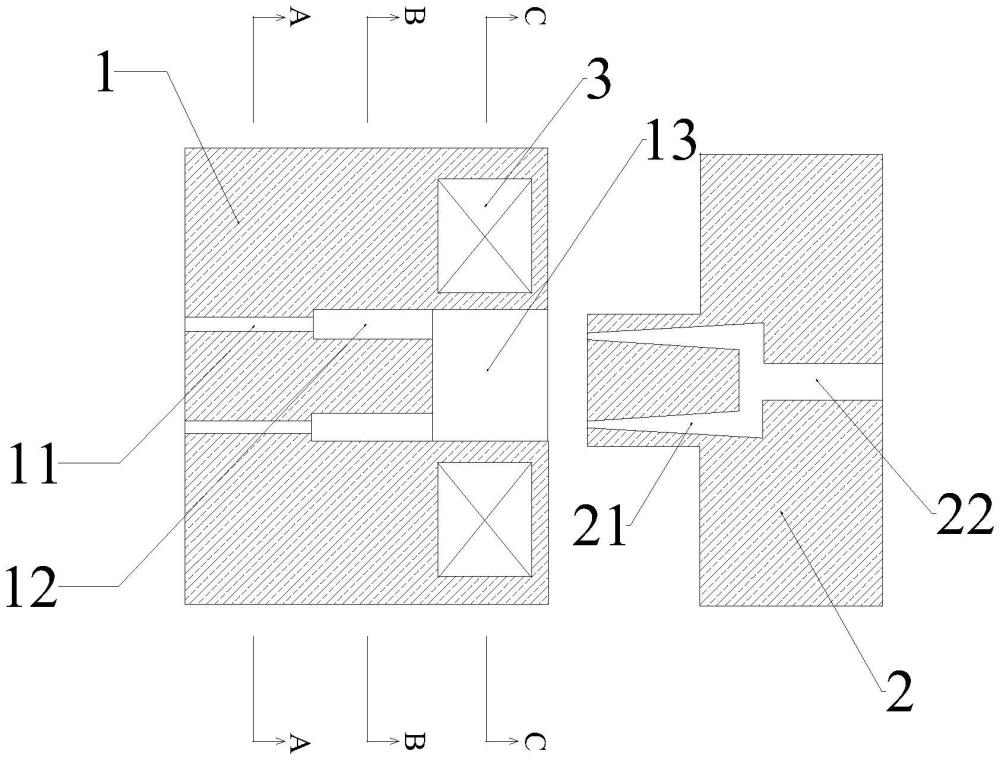

3、一种注塑磁体制备模具,包括:

4、第一模块、第二模块、顶出组件和磁化组件;

5、所述第一模块中设置有连通的、依次同轴设置的第一腔体、成型模腔体和磁化腔体,所述第一腔体、所述成型模腔体均为圆环结构,所述磁化腔体为圆柱结构;

6、所述顶出组件设置于所述第一腔体中,所述顶出组件的横截面小于所述第一腔体的横截面,所述顶出组件能够沿所述第一模块的中轴线运动;所述顶出组件用于将注塑磁体从所述成型模腔体中顶出;

7、所述磁化组件环绕所述磁化腔体外周设置;

8、所述第二模块与所述磁化腔体相匹配。

9、本发明的技术方案中,通过改进注塑模具的结构,提出一种在注塑磁体顶出路径进行动态充磁的技术构思,磁化装置发生的磁场在成型模腔内形成的磁场强度<500gs;而在注塑磁体脱出模具的通过路径的磁化区域的表面形成>2000gs磁场的区域,从而对磁体进行充磁。

10、现有技术中,磁体的磁性能是含有磁性粉末的熔体,在模腔中分布的取向磁场的作用下,在熔体凝固之前磁性粉末的磁矩方向偏转至与外磁场的方向相近的方向从而得到外显的磁性能,在此过程中,包括取向磁场的差异、温度的细微变化、熔体的粘态流动等等诸多因素均会影响最终注塑成型磁体的磁性能表现。而本发明的方案中,在模腔中不存在可以使注塑成型熔体中磁粉显著定向排列的磁场,而在注塑磁体完全凝固后,通过顶出路径上布置的磁化装置进行充磁,这样具有包括以下几点的多种积极作用:

11、a.注塑磁体的磁性能表现主要取决于注塑时磁性粒子的性能等级和顶出路径上磁化装置提供的充磁条件,而与注塑过程中的各种易变的过程参数无关,使注塑磁体磁性能的分散性得到有效控制。

12、b.现有技术的取向装置,会受到注塑时模腔的较高应力(如50mpa~100mpa)和较高温度(如270℃~330℃),其设计难度较高,使用寿命受到限制。而在本发明的技术方案中,磁化装置处不受压力负荷和热负荷,更易设计和实现,制造和维护的成本也更低。

13、c.特别是对于磁极较窄的磁体而言,具体的是指磁化装置的内径odm及磁化装置形成的极数n存在如下关系:odm/n≤2mm,由于相邻两极距离很近,磁场强度随着离开取向装置壁面的距离衰减极快,设计可对注塑磁体熔体进行充分取向且同时可满足承受注塑压力及注塑温度、且具有经济上可行的寿命。采用本发明的方案,在顶出路径上通过永磁磁化装置或电磁磁化装置进行一致性较高的充磁则可较稳定实现。

14、d.与工艺路线为先注塑,再通过另一个装置进行充磁的方式相比较,本发明的优越之处是采用了一个工序即完成了之前两个工序以及其间的工序间转运、包装等辅助工序的共同效果,具有明显更高的生产效率和更低的生产成本。

15、作为较优选的技术方案,所述第二模块包括连通的、依次同轴设置的第一通道和第二通道,所述第一通道用于与所述磁化腔体装配,所述第一通道的纵截面为圆环形状,从所述第一通道指向第二通道的中轴线方向上,圆环面积逐渐增大。在将熔料注入该模具的过程中,先经过第二通道,在经过第一通道进入至第一模块的成型模腔体中。

16、作为较优选的技术方案,所述磁化装置为电磁化形式。电磁方案的充磁场强高,可以使得磁体的磁性能一致性更好,但充磁时机需要联动控制。

17、具体的,所述磁化装置骨架采用初始相对磁导率>50,且饱和磁化强度>1t的材料制成;骨架内孔与磁化腔体间可以由初始相对磁导率<10且壁厚t<odm/n(odm及n分别为磁化装置的内径及磁化装置形成的极数)的低导磁材料隔开,或者不隔开;在磁化装置骨架内存在偶数个穿线槽,每个穿线槽中布有一根或多根与高导磁材料间绝缘电阻>5mω的导线,在通有直流电时,若每个穿线槽中所布导线为多根,则在某一与内孔轴线垂直的纵截面上,所有相同穿线槽内的导线电流方向所成角度<3°,且与最近相邻的穿线槽所布导线的电流方向>177°。

18、作为较优选的技术方案,所述磁化装置包括偶数个磁钢块,多个所述磁钢块环绕形成海尔贝克阵列。采用永磁磁化装置可以使产品生产控制更简单,不需要电磁磁化方案的定位放电的控制要求。因为此处磁钢所受到的热负荷很少,可采用更高剩磁和相对较低耐热性的钕铁硼磁体作为磁钢磁体的优选方案。

19、作为较优选的技术方案,所述磁化装置的内径odm及磁化装置形成的极数n存在如下关系:odm/n≤2mm。

20、作为较优选的技术方案,所述磁化装置的内径odm及磁化装置形成的极数n存在如下关系:odm/n≤1mm。

21、因磁极宽度对磁场的分布梯度影响巨大,本发明所述的方案在取向装置以及对应的注塑磁体的磁极宽度较窄时具有更加明显的技术比较优势。

22、作为较优选的技术方案,本发明提供一种由上述注塑磁体制备模具制备而成的注塑磁体,所述注塑磁体由如下重量份的原料组成:永磁磁粉85%-92%、热塑性树脂7%-13%、余量为添加剂。

23、作为较优选的技术方案,所述永磁磁粉为永磁铁氧体磁粉,所述热塑性树脂为尼龙6,所述添加剂包括偶联剂、抗氧剂、润滑剂、增塑剂、中的至少一种。

24、作为较优选的技术方案,所述注塑磁体在83℃~87℃、80%~90%相对湿度的湿热环境下放置100h后,注塑磁体对应的外形尺寸lx与初始外形尺寸lx0的比例存在以下关系:0≦(lx-lx0)/lx0≦0.8%

25、作为较优选的技术方案,本发明提供一种注塑磁体成型方法,通过上述的注塑磁体制备模具进行,具体的包括如下步骤:

26、步骤1、将偶联剂喷洒于按比例混合的一种或多种磁粉中,混合并干燥后得到第一物料;

27、步骤2、向所述第一物料中添加粘结剂以及抗氧剂或润滑剂,搅拌混合形成第二物料,将所述第二物料在200℃~280℃下挤出造粒,形成粒料;

28、步骤3、使用注塑机和上述的注塑模具,将所述粒料在270℃~330℃的温度和不低于30mpa的压力下将所述粒料熔化后通过第一通道、第二通道注入第一模块中的成型模腔体中进行注塑成型,形成注塑中间体;

29、步骤4、将所述注塑中间体通过顶出组件推出,并在所述磁化腔体处进行充磁,得到注塑磁体成品。

30、综上所述,由于采用了上述技术方案,本发明的有益效果是:

31、本发明的技术方案创新的提出一种模具结构,实现了在注塑磁体顶出路径进行动态充磁的技术构思,使注塑磁体磁性能的分散性得到有效控制;磁化装置处不受压力负荷和热负荷,更易设计和实现,制造和维护的成本也更低。

32、该设计可对注塑磁体熔体进行充分取向且同时可满足承受注塑压力及注塑温度、且具有经济上可行的寿命。

33、本发明的技术方案能够兼顾控制成本、尺寸稳定性、低磁能密度以及产品的磁性能差异。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332582.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表