一种考虑混合锁站的集装箱码头全链条自动化作业系统

- 国知局

- 2024-11-21 11:45:58

本发明属于港口装卸工艺,更具体地,涉及一种基于混合锁站的集装箱码头全链自动化作业系统。

背景技术:

1、随着全球贸易的持续增长,港口作为航运系统的核心枢纽,正面临着前所未有的机遇和挑战。为应对日益上涨的集装箱吞吐量,码头作业能力必须进行有效提升。在此背景下,自动化集装箱码头以其高效率、低成本和少人工依赖等优势,成为港口发展的重要趋势。因此,为了应对日益增长的货运需求、提高港口整体的运营效率,集装箱港口的自动化升级和改造变得尤为重要。

2、在集装箱港口自动化作业中,不同自动化设备之间的耦合流畅程度对于保障作业效率至关重要。码头自动化系统协调不充分,可能会导致作业过程中设备之间的等待时间延长,甚至产生操作冲突,作业中断等现象。另一方面,当前集装箱港口通常沿岸线水平方向设置单一方向锁站,尤其是沿岸线水平方向设置锁站。这种布局方式虽然简化了设计和操作过程,但却限制了水平运输车辆的调度灵活性,容易造成运输路径上的拥堵,从而影响整体作业的流畅性,增加作业等待时间。

3、因此,为了提高码头运营效率,需要引入更为灵活的锁站布局方式,并进一步优化自动化系统设计,以提高设备间的协同性。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提出了一种基于混合锁站的集装箱码头全链条自动化作业系统,提出了一种全链条自动化作业流程,并在其中引入了自动化设备互锁机制。这一机制能够实时监控作业链中集装箱的状态以及各设备的作业信息,从而实现自动化设备的加解耦操作,确保设备在作业过程中高效协同,减少等待时间并避免潜在的操作冲突,从而提升作业链整体的连续性和可靠性。

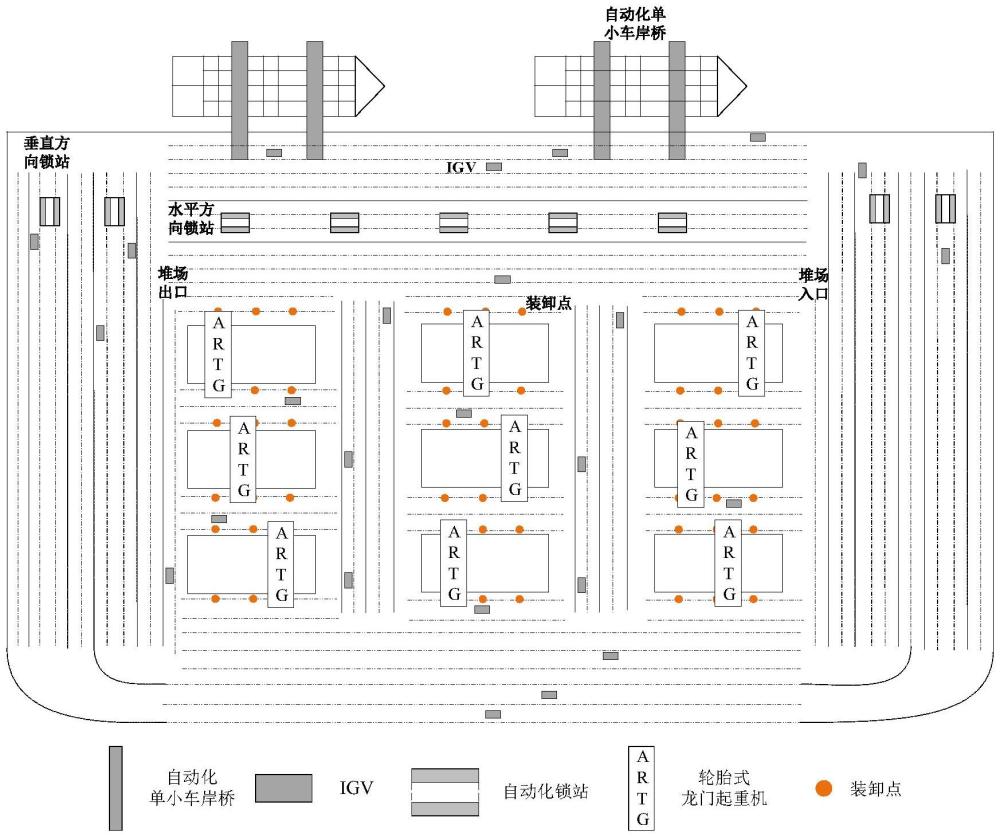

2、为实现上述目的,本发明提供了一种考虑混合锁站的集装箱码头全链条自动化作业系统,包括:全链条自动化作业控制模块、自动化设备互锁控制模块及混合锁站分配模块;

3、所述自动化设备互锁控制模块基于在码头前沿区域混合布置的平行和垂直岸线的两种自动化锁站实现自动化设备互锁机制,其中,所述两种自动化锁站包括垂直岸线自动化锁站和水平岸线自动化锁站,所述自动化设备互锁机制包括自动化设备状态及自动化设备互锁策略;

4、所述全链条自动化作业控制模块,用于实现进口集装箱卸船流程和出口集装箱装船流程,并在作业流程中引入所述自动化设备互锁机制,通过实时监控集装箱任务节点及设备作业状态,实现设备的自动加解耦操作;

5、所述混合锁站分配模块,用于运用基于随机森林模型的igv调度策略,动态调度igv选择当前效率最高的锁站。

6、在一些可选的实施方案中,所述全链条自动化作业控制模块,用于实现进口集装箱卸船流程,具体包括:

7、自动化单小车岸桥与igv接收到任务指令,进入互锁状态;

8、自动化单小车岸桥从船舶的目标贝位上取箱,igv运行至自动化单小车岸桥跨内作业位与自动化单小车岸桥交互取箱,操作完成后,解除互锁状态;

9、igv带箱驶出自动化单小车岸桥作业区,上报更新进口集装箱任务节点;

10、判断进口集装箱是否需要摘锁,若需要,则上报等待锁站分配;若不需要,若不需要,则跳转执行自动化轮胎式场桥接收到任务指令,与igv进入互锁状态的步骤;

11、igv携带进口集装箱运行至目标锁站解挂锁缓冲车道等待摘锁;

12、igv携带进口集装箱进入目标锁站完成摘锁操作,操作完成后,上报更新进口集装箱任务节点;

13、igv携带进口集装箱运行至堆场目标装卸点,场桥运行至目标装卸点与igv交互取箱,操作完成后,解除互锁状态;

14、场桥将进口集装箱放至目标箱区,上报更新进口集装箱任务节点。

15、在一些可选的实施方案中,所述全链条自动化作业控制模块,用于实现出口集装箱装船流程,具体包括:

16、自动化轮胎式场桥与igv接收到任务指令,进入互锁状态;

17、自动化轮胎式场桥运行至目标出口箱区取箱,并携带出口箱运行至堆场目标装卸点;

18、igv运行至目标装卸点与自动化轮胎式场桥交互取箱,操作完成后,解除互锁状态;

19、自动化轮胎式场桥接收到任务指令,与igv进入互锁状态;

20、igv携带出口箱驶出堆场,上报更新出口集装箱任务节点;

21、判断出口集装箱是否需要挂锁,若需要,则上报等待锁站分配;若不需要,则自动化单小车岸桥接收到任务指令,与igv进入互锁状态;

22、igv携带出口箱运行至目标锁站解挂锁缓冲车道等待挂锁;

23、igv携带出口箱进入目标锁站完成挂锁操作,上报更新出口集装箱任务节点;

24、igv携带出口箱运行至目标岸桥跨内作业位与岸桥交互取箱,操作完成后,设备解除互锁状态;

25、岸桥将出口集装箱吊装至船舶目标贝位,上报更新出口集装箱任务节点。

26、在一些可选的实施方案中,对于进口集装箱与出口集装箱任务节点的定义为:

27、节点1-1:集装箱位于船舶上,需经由岸桥设备,移交至igv;

28、节点1-2:集装箱装载在igv上,需要前往锁站完成解锁操作;

29、节点1-3:集装箱装载在igv上,需经由场桥设备,存放至堆场目标箱区;

30、节点2-1:集装箱位于堆场内,需经由场桥设备,移交至igv;

31、节点2-2:集装箱装载在igv上,需前往锁站完成挂锁操作;

32、节点2-3:集装箱装载在igv上,需经由岸桥设备,存放至船舶目标贝位。

33、在一些可选的实施方案中,所述自动化设备互锁策略包括:

34、根据集装箱的任务节点向设备发送任务信号;

35、空闲设备接收到任务信号后,进入锁定状态,并根据任务指令执行相应操作;

36、接收任务后的设备运行至互锁区域,切换互锁状态,准备与任务中指定的交互设备进行同步操作;

37、设备完成同步操作后,上报集装箱的当前位置和已完成的任务节点,并驶离互锁区域;

38、根据设备上报的信息更新集装箱任务节点,准备派发下一步操作指令;

39、设备驶离互锁区域即解除互锁状态,判断设备是否承载集装箱,若承载集装箱则设备进入锁定状态,上报集装箱当前位置及任务节点,以触发发送下一步操作指令;

40、若未承载集装箱,则设备进入空闲状态,准备接收新的任务信号。

41、在一些可选的实施方案中,所述互锁区域设置在岸桥跨内作业位与堆场装卸点附近,且互锁区域出入口与自动化设备关键位置安装有传感器,用于检测自动化设备与集装箱相对位置及设备进出互锁区域。

42、在一些可选的实施方案中,所述水平岸线自动化锁站包括横向解挂锁作业车道和横向解挂锁缓冲车道,水平方向锁站布设在横向解挂锁作业车道上;所述垂直岸线自动化锁站分别布置在集装箱堆场入口和出口处,包括纵向解挂锁作业车道、纵向解挂锁缓冲车道,垂直方向锁站布设在纵向解挂锁作业车道上;解挂锁缓冲车道位于作业车道两侧,用于存放待解锁的集装箱;

43、其中,垂直方向锁站优先级高于水平方向锁站;堆场入口处垂直方向锁站仅供卸船流程中的集装箱进行摘锁操作,堆场出口处垂直方向锁站仅供装船流程中的集装箱进行挂锁操作。

44、在一些可选的实施方案中,所述混合锁站分配模块,具体用于在集装箱位于任务节点1-2或任务节点2-2时,获取集装箱任务优先级与igv当前位置,记录各锁站当前排队长度;计算igv与各锁站、锁站与集装箱下一目标作业点的预计行驶路径长度;基于随机森林模型,计算各锁站的效率评分,形成锁站效率列表;基于锁站效率列表为igv匹配当前效率最高的锁站。

45、在一些可选的实施方案中,所述基于随机森林模型,计算各锁站的效率评分,包括:

46、收集igv锁站调度相关数据,将数据点作为特征输入到随机森林模型中,使用行驶路径长度、各锁站当前排队长度的加权组合,以及集装箱任务优先级和锁站类型的编码作为输入特征,将特征进行归一化处理;

47、使用归一化处理后的特征,采用k折交叉验证方法训练随机森林模型以预测锁站对于当前igv的效率评分。

48、在一些可选的实施方案中,由s(i,j)=f(x{i,j})计算各锁站对于当前igv的效率评分s,其中,i是指当前集装箱,j是集装箱可使用的锁站,x{i,j}是输入特征,xi,j=[w1·li,j,w2·qj,ei,tj],li,j是集装箱i到锁站j的路径长度,qj是锁站j的排队长度,ei是集装箱i的任务优先级编码,tj是锁站j的类型编码,w1和w2是权重。

49、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

50、本发明公开的一种基于混合锁站的集装箱码头全链条自动化作业系统,具体包括:全链条自动化作业流程、自动化设备互锁机制、混合锁站分配策略。码头全链条自动化作业流程涵盖进口箱卸船流程和出口箱装船流程;在作业流程中引入自动化设备互锁机制,通过实时监控集装箱任务节点及设备作业状态,实现设备的自动加解耦操作;在码头前沿区域混合布置平行和垂直岸线两种自动化锁站,基于上述布局,运用基于随机森林模型的igv调度策略,动态调度igv选择当前效率最高的锁站。本发明能避免锁站单一布置方式导致的车辆绕行和空间利用率低等问题,在减少设备作业等待时间的同时避免潜在的操作冲突,从而有效提升码头全链条自动化作业的连续性和可靠性,适用于传统集装箱码头的自动化改扩建。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表