氧化钙坩埚及其制备方法与流程

- 国知局

- 2024-11-21 12:01:25

本申请涉及耐火材料,尤其涉及一种氧化钙坩埚及其制备方法。

背景技术:

1、真空感应熔炼(vim,vacuum induction melting)具有熔炼合金成分均匀、熔炼气氛和熔体过热度可控、工艺简单、成本低廉等诸多优点。真空感应熔炼多采用氧化物坩埚,高温条件下坩埚与熔体存在一定化学反应,特别是tial、tini等强活性材料与坩埚具有极强的交互作用,坩埚会污染合金液,导致合金杂质含量增加。

2、为减少坩埚引入的杂质氧,目前存在一些热力学稳定的氧化物坩埚,包括氧化钇、氧化钙、氧化锆,其中氧化钙(cao)坩埚是最廉价,熔炼tial、tini合金增氧(o)最低的耐火坩埚。但cao耐火坩埚除易于水解外,另一重大缺陷是热震性能差,熔炼冷热循环使用过程中极易开裂,大大降低了该坩埚的使用寿命。

技术实现思路

1、本申请的主要目的在于提供一种氧化钙坩埚及其制备方法,旨在解决目前使用的氧化钙坩埚抗热震性差,熔炼冷热循环使用过程中极易开裂,大大降低了该坩埚的使用寿命的技术问题。

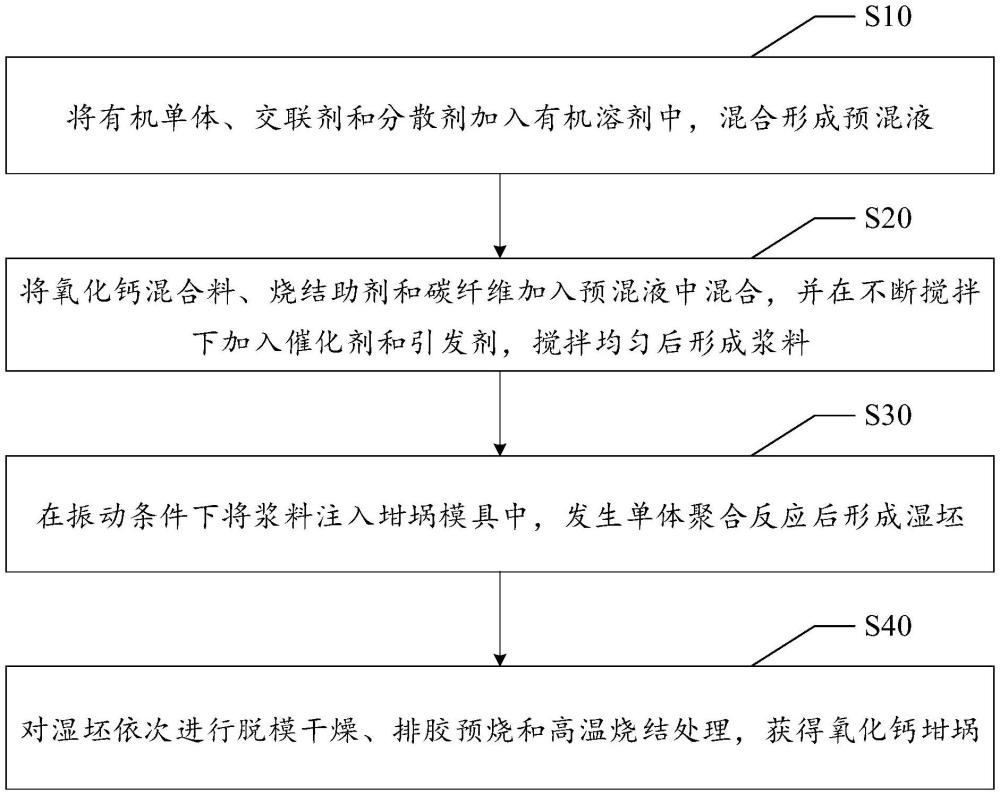

2、为实现上述目的,本申请提供一种氧化钙坩埚的制备方法,该方法包括:

3、将有机单体、交联剂和分散剂加入有机溶剂中,混合形成预混液;

4、将氧化钙混合料、烧结助剂和碳纤维加入所述预混液中混合,并在不断搅拌下加入催化剂和引发剂,搅拌均匀后形成浆料,其中,所述氧化钙混合料包括60-80%重量的颗粒料和20-40%重量的粉料,所述氧化钙混合料的重量占所述浆料的60-80%,所述碳纤维的重量占所述浆料的0.05-0.2%;

5、在振动条件下将所述浆料注入坩埚模具中,发生单体聚合反应后形成湿坯;

6、对所述湿坯依次进行脱模干燥、排胶预烧和高温烧结处理,获得氧化钙坩埚。

7、在一实施例中,所述碳纤维的长度为5-10mm。

8、在一实施例中,所述粉料的粒径在325目以下;

9、和/或,所述颗粒料的粒径包括0-1mm、1-2mm以及2-3mm,0-1mm:1-2mm:2-3mm的粒径配比为(30-50):(30-50):(0-20)。

10、在一实施例中,所述烧结助剂包括zro2、al2o3、tio2中的至少一种,所述烧结助剂的重量为所述氧化钙混合料的重量的0.5-2%。

11、在一实施例中,所述分散剂包括聚丙烯酸和油酸,所述分散剂占所述预混液和所述氧化钙原料总重量的1-2%。

12、在一实施例中,所述有机溶剂为正丁醇,所述有机单体为甲基丙烯酰胺,所述交联剂为n,n’-亚甲基双丙烯酰胺。

13、在一实施例中,所述引发剂的加入量为所述预混液和所述氧化钙混合料的总重量的0.5-1%;

14、和/或,所述催化剂的加入量为所述预混液和所述氧化钙混合料的总重量的0.3-0.6%。

15、在一实施例中,所述脱模干燥包括:将所述湿坯脱模后,在40-80℃的温度下真空干燥18-36小时,得到素坯。

16、在一实施例中,所述排胶预烧在真空或者惰性气氛环境下进行,将所述素坯缓慢升温至800-1200℃保温1-1.5小时,升温速率控制在1.5℃/min以下;

17、所述高温烧结在真空或惰性气氛环境下进行,将排胶后的坯料缓慢升温至1550-1700℃,保温1-2小时后炉冷,升温速率控制在2℃/min以下。

18、此外,为实现上述目的,本申请还提供一种氧化钙坩埚,采用如上所述的氧化钙坩埚的制备方法制备得到。

19、本申请实施例提供的氧化钙坩埚的制备方法,采用凝胶注模成型工艺,先将有机单体、交联剂和分散剂配入有机溶剂中,混合形成预混液;将氧化钙混合料、烧结助剂和碳纤维加入预混液中混合,在不断搅拌下加入催化剂和引发剂,充分搅拌均匀后形成浆料,其中,氧化钙混合料包括60-80%重量的颗粒料和20-40%重量的粉料,氧化钙混合料的重量占浆料的60-80%,碳纤维的重量占浆料的0.05-0.2%;在振动条件下将浆料注入坩埚模具中,发生单体聚合反应后形成湿坯;对湿坯依次进行脱模干燥、排胶预烧和高温烧结处理,获得氧化钙坩埚,多级配比的氧化钙混合料中包含不同粒径的氧化钙原料,具有颗粒弥散强化作用,同时大粒径的颗粒料占主要比重,有利于形成更高强度和更低孔隙率的坩埚制品,碳纤维混合在氧化钙中,具有纤维增强作用,可以进一步提高坩埚的强度和抗热振性,从而延长坩埚的使用寿命。

技术特征:1.一种氧化钙坩埚的制备方法,其特征在于,所述的方法包括:

2.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述碳纤维的长度为5-10mm。

3.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述粉料的粒径在325目以下;

4.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述烧结助剂包括zro2、al2o3、tio2中的至少一种,所述烧结助剂的重量为所述氧化钙混合料的重量的0.5-2%。

5.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述分散剂包括聚丙烯酸和油酸,所述分散剂占所述预混液和所述氧化钙原料总重量的1-2%。

6.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述有机溶剂为正丁醇,所述有机单体为甲基丙烯酰胺,所述交联剂为n,n’-亚甲基双丙烯酰胺。

7.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述引发剂的加入量为所述预混液和所述氧化钙混合料的总重量的0.5-1%;

8.如权利要求1所述的氧化钙坩埚的制备方法,其特征在于,所述脱模干燥包括:将所述湿坯脱模后,在40-80℃的温度下真空干燥18-36小时,得到素坯。

9.如权利要求8所述的氧化钙坩埚的制备方法,其特征在于,所述排胶预烧在真空或者惰性气氛环境下进行,将所述素坯缓慢升温至800-1200℃保温1-1.5小时,升温速率控制在1.5℃/min以下;

10.一种氧化钙坩埚,其特征在于,采用如权利要求1至9中任一项所述的氧化钙坩埚的制备方法制备得到。

技术总结本申请公开了一种氧化钙坩埚及其制备方法,属于耐火材料技术领域,该方法包括:将有机单体、交联剂和分散剂加入有机溶剂中,混合形成预混液;将氧化钙混合料、烧结助剂和碳纤维加入所述预混液中混合,并在不断搅拌下加入催化剂和引发剂,搅拌均匀后形成浆料,其中,所述氧化钙混合料包括60‑80%重量的颗粒料和20‑40%重量的粉料,所述氧化钙混合料的重量占所述浆料的60‑80%,所述碳纤维的重量占所述浆料的0.05‑0.2%;在振动条件下将所述浆料注入坩埚模具中,发生单体聚合反应后形成湿坯;对所述湿坯依次进行脱模干燥、排胶预烧和高温烧结处理,获得氧化钙坩埚。本申请实现了延长坩埚的使用寿命的技术效果。技术研发人员:陈波,程庆楠,潜坤,刘奎,舒磊,张孟殊,李小兵受保护的技术使用者:季华实验室技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333900.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表