一种碳掺杂砷化镓多晶及其制备方法、制备碳掺杂砷化镓多晶的设备与流程

- 国知局

- 2024-11-25 15:02:02

本发明涉及材料,尤其涉及一种碳掺杂砷化镓多晶及其制备方法、制备碳掺杂砷化镓多晶的设备。

背景技术:

1、砷化镓(gaas)单晶已成为一种非常重要的微电子和光电子基础材料,用于制造激光器、探测器、红光led等光电子器件以及网络光通信用的超高速数字集成电路和高频微波、毫米波器件。制作光电子器件需要使用低阻(sc)gaas单晶片,而制造超高速数字电路和高频微波功率器件则需要使用高质量的半绝缘(si)gaas晶片做衬底。这是因为,一方面,gaas材料的纯度远不能达到元素半导体si和ge的水平,另一方面gaas在高温生长过程中存在化学配比偏离问题,这会导致空位、填隙、反位等本征点缺陷并产生其络合物。因此普通的gaas无法满足上述光电子器件、超高速数字电路和高频微波功率器件的制备需求。

2、另外,上述空位与反位缺陷具有电活性,其参与材料的电学补偿并在后续热处理过程中发生变化,从而影响材料质量。尽管理想的本征gaas单晶是半绝缘的,但其生产工艺复杂难以实现。因此,几乎所有的si-gaas(半绝缘砷化镓)都是通过电学补偿得到的。目前,微电子用的si-gaas主要是通过控制一个能级位于禁带中央的本征深缺陷el2与受主杂质c的相互补偿来实现的。但是,缺陷与电学补偿的控制往往比较复杂,因此常见的电学补偿得到si-gaas的方法具有位错密度高和成晶率低的缺点。

3、垂直梯度凝固法(vgf)是装有物料的容器垂直置于炉中设定的相应温度梯度部位,物料全熔后,从下部一端缓慢结晶并延续到上部一端的晶体生长方法。其与高压液封直拉法(lec)相比,这两种方法在生长si-gaas单晶过程中的化学配比偏离度、c掺杂和含量控制等均存在很大差异。并且,vgf-si-gaas单晶(vgf法生成的si-gaas单晶)的深能级缺陷的数量和浓度将不同于lec-si-gaas单晶(lec法生成的si-gaas单晶),所述vgf-si-gaas单晶与lec-si-gaas单晶材料的电学补偿和性能不相同。此外,所述vgf-si-gaas单晶的位错密度和衬底向外延层延伸的位错显著降低,进而对微波器件的性能和寿命具有一定的影响。因此,通过调控vgf-si-gaas单晶的深能级缺陷和电学补偿进而获取优异的电学性能成为人们的关注重点。

4、传统的高位阻vgf-si-gaas单晶生长是使用无掺杂的高纯7n砷化镓多晶料作为原料,通过高温加热使多晶料熔化,加入碳帽使其高温挥发出的c掺杂融合到砷化镓多晶溶液里,通过垂直梯度冷凝法生产出高位阻半绝缘砷化镓单晶。该生长方法虽然可以得到低位错的vgf-si-gaas单晶,但是由于高温下c掺杂在砷化镓多晶溶液中分布不均匀,造成砷化镓多晶横向的电阻差异很大,进而使得由砷化镓多晶制备得到的vgf-si-gaas单晶在同一水平面晶片中的电阻率差异可以达到100%以上,严重时vgf-si-gaas单晶的电阻差异性会导致器件电学性能出现断崖式的失效。

5、因此,为制备出低位错密度和电性能均匀的si-gaas单晶,研究开发一种制备具有半绝缘性能的vgf-si-gaas多晶的方法具有重要意义。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种碳掺杂砷化镓多晶及其制备方法、制备碳掺杂砷化镓多晶的设备。所述碳掺杂砷化镓多晶具有较高的载流子浓度和电阻率以及良好的性能均匀性。

2、为达到以上目的,本发明采用的技术方案如下:

3、本发明提供了一种碳掺杂砷化镓多晶,其碳浓度为(0.2~2)×1015atoms/cm3;

4、所述碳掺杂砷化镓多晶具有空心圆柱结构;

5、优选的,所述空心圆柱结构的外径为76~150mm,内径为10~20mm;更优选的,所述空心圆柱结构的外径为76~100mm,内径为10~15mm;进一步优选的,所述空心圆柱结构的外径为76~85mm,内径为10~13mm。

6、本发明优选的,所述碳掺杂砷化镓多晶的碳浓度为(0.5~1.5)×1015atoms/cm3;更进一步优选为(0.8~1.2)×1015atoms/cm3。

7、在本发明的一些具体实施例中,所述空心圆柱结构的外径为76mm,内径为10mm。

8、优选的,所述空心圆柱结构的高度为200~400mm;更优选的,所述空心圆柱结构的高度为300~350mm。

9、本发明所述的碳掺杂砷化镓多晶具有较高的载流子浓度和电阻率。

10、本发明优选的,所述碳掺杂砷化镓多晶中的其余杂质之和小于100ppb。

11、所述其余杂质包括但不限于fe、zn、ca等元素杂质。

12、本发明优选的,所述碳掺杂砷化镓多晶的载流子浓度为(1~60)×106cm3;更优选的,所述碳掺杂砷化镓多晶的载流子浓度为(1.5~50)×106cm3。

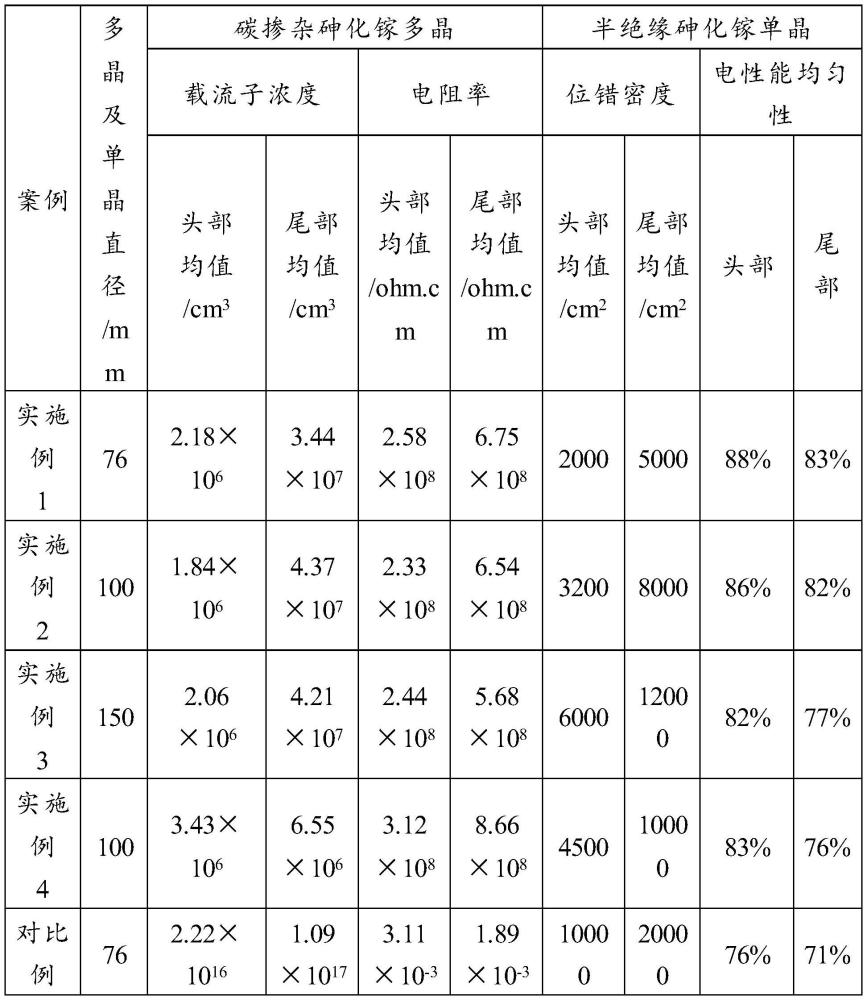

13、本发明优选的,所述碳掺杂砷化镓多晶的头部平均载流子浓度为(1.5~4)×106cm3。在本发明的一些具体实施例中,所述碳掺杂砷化镓多晶的头部平均载流子浓度分别为2.18×106cm3或1.84×106cm3或2.06×106cm3或3.43×106cm3;

14、本发明优选的,所述碳掺杂砷化镓多晶的尾部平均载流子浓度为(3~7)×106cm3。在本发明的一些具体实施例中,所述碳掺杂砷化镓多晶的尾部平均载流子浓度分别为3.44×107cm3或4.37×107cm3或4.21×107cm3或6.55×106cm3。

15、优选的,所述碳掺杂砷化镓多晶的电阻率为(1~10)×108ohm.cm;更优选的,所述碳掺杂砷化镓多晶的电阻率为(2~9)×108ohm.cm。

16、本发明优选的,所述碳掺杂砷化镓多晶的头部平均电阻率为(2~4)×108ohm.cm。在本发明的一些具体实施例中,所述碳掺杂砷化镓多晶的头部平均电阻率为2.58×108ohm.cm或2.33×108ohm.cm或2.44×108ohm.cm或3.12×108ohm.cm。

17、本发明优选的,所述碳掺杂砷化镓多晶的尾部平均电阻率为(5~9)×108ohm.cm。在本发明的一些具体实施例中,所述碳掺杂砷化镓多晶的尾部平均电阻率为6.75×108ohm.cm或7.04×108ohm.cm或5.68×108ohm.cm或8.66×108ohm.cm。

18、由于晶体分凝作用,掺杂碳和其余杂质向液态流动的速度快于向固体流动,所以所述碳掺杂砷化镓多晶的尾部的平均载流子浓度均和平均电阻率均大于头部的。

19、本发明还提供了一种制备上述碳掺杂砷化镓多晶的设备,包括多晶合成炉和设置在多晶合成炉内部的阶梯状石英管;

20、其中,所述阶梯状石英管包括管体,所述管体的一端开口,另一端设有y型输气管,用于输送氢气和一氧化碳;

21、所述管体包括两个同轴设置的管体单元,所述管体单元为圆管状,且由所述y型输气管至所述开口的方向,两个所述管体单元的直径依次变大;

22、所述阶梯状石英管的上管体单元设置有锥部镂空的石英坩埚,下管体单元设置有空心圆柱石英坩埚,上管体单元为所述开口方向的管体单元;

23、所述空心圆柱石英坩埚包括底部为锥形的石英坩埚和设置在其内部的空心圆柱;

24、所述空心圆柱的顶部密封且两侧设置有小孔的,用于气体的通入;

25、所述阶梯状石英管顶部设置有石英帽;

26、所述石英帽顶部设置有进料口,用于投料或抽真空;

27、所述y型输气管设置有通气管道阀门,用于控制通入气体的流量。本发明优选的,所述空心圆柱石英坩埚的外径为76~150mm,内径为10~20mm;

28、优选的,所述空心圆柱石英坩埚的长度为200~450mm。

29、优选的,所述锥部镂空的石英坩埚的直径为所述空心圆柱石英坩埚外径的1.2~1.5倍;更优选为1.3倍。

30、本发明还提供了一种碳掺杂砷化镓多晶的制备方法,采用上述的设备进行,具有以下步骤:

31、1)将液态7n镓和固态7n砷分别置于空心圆柱石英坩埚和锥部镂空的石英坩埚中,然后抽真空保持所述阶梯状石英管的密封真空环境;

32、2)将所述阶梯状石英管置于多晶合成炉中,将一氧化碳和氢气分别从所述设备的y型输气管同时通入到上述液态7n镓中,使得所述阶梯状石英管内部的压力为1~1.5mpa,然后加热至固态7n砷气化,使气化的7n砷与液态镓混合反应,得到砷化镓溶液;

33、3)对上述砷化镓溶液采用垂直梯度冷凝法,制备得到所述的碳掺杂砷化镓多晶。

34、上述制备方法中,所述砷化镓溶液中的fe、zn、ca等杂质金属离子在高温下,会与氢气反应生成fe、zn、ca等金属单质。

35、并且,高温下通入的一氧化碳也会和gaas中游离的ga发生化学反应,形成碳单质,其反应方程式为co+2ga→ga2o3+3c。

36、所述碳单质混合在砷化镓溶液里,通过垂直梯度冷凝法得到所述的碳掺杂砷化镓多晶。

37、在本发明的一些具体实施例中,所述步骤1)具体如下:

38、将液态7n镓从石英帽的进料口加入至空心圆柱石英坩埚中;将固态7n砷从石英帽的进料口加入至锥部镂空的石英坩埚中;

39、接着,从进料口进行抽真空处理并密封石英帽的进料口。

40、然后,将上述密封状态下的阶梯状石英管放置于多晶合成炉中,并将一氧化碳和氢气分别从所述设备的y型输气管同时通入到上述液态7n镓中,使得所述阶梯状石英管内部的压力为1~1.5mpa,然后,加热至固态7n砷气化,使气化的7n砷与液态镓混合反应,得到砷化镓溶液;

41、最后采用垂直梯度冷凝法从砷化镓溶液中制备得到碳掺杂的砷化镓多晶。

42、本发明优选的,所述步骤4)中垂直梯度冷凝法的具体条件为:

43、优选的,温度为1235℃~1245℃;更优选为1238℃~1242℃。在本发明的一些具体实施例中为1238℃。

44、优选的,梯度冷凝时间为16~24h;更优选为20~24h。在本发明的一些具体实施例中为16h或24h。

45、优选的,冷凝速率为8~25mm/h;更优选为8~17mm/h。在本发明的一些具体实施例中为25mm/h或16.7mm/h或8.33mm/h。

46、上述制备方法中,所述垂直梯度冷凝法的冷凝速率也会影响碳掺杂的砷化镓多晶的性能均匀性。冷凝速率快会导致碳掺杂的砷化镓多晶的载流子浓度和电阻率的头部和尾部均匀性都下降。

47、本发明优选的,所述步骤3)中的加热的温度为1240℃~1250℃。

48、优选的,所述加热的时间为6~10h;更优选为6h或10h。

49、优选的,所述步骤1)中固态7n砷和液态7n镓的质量比为(1.1~1.5):1;更优选为(1.1~1.2):1;在本发明的一些具体实施例中,所述固态7n砷和液态7n镓的质量比为1.1:1或1.2:1。

50、过量的固态7n砷与液态7n镓充分反应,减少了富镓现象。

51、一氧化碳和氢气的流量也会影响所述的碳掺杂砷化镓多晶中的碳掺杂量(掺杂的碳浓度)以及碳掺杂砷化镓多晶的质量、整体性能以及性能的均匀性。

52、一定范围内,一氧化碳流量增加使得掺杂的碳浓度含量提高,所述碳掺杂砷化镓多晶的头部、尾部平均电阻率均会增加。

53、优选的,所述步骤2)中的一氧化碳的流量为20~30ml/min;更优选为25~30ml/min;在本发明的一些具体实施例中,优选为20ml/min或25ml/min或30ml/min。

54、一定范围内,氢气的流量增加使得所述步骤2)得到的砷化镓溶液中的杂质金属离子更多的被还原,还原后的金属单质不与gaas反应,游离在gaas溶液外,通过液体的分凝作用,单质金属杂质会向多晶的尾部聚集,从而使多晶的内部杂质变少,多晶更纯,进而提高了碳掺杂砷化镓多晶的电性能的均匀性。

55、优选的,所述步骤2)中的氢气的流量为20~30ml/min;更优选为25~30ml/min;在本发明的一些具体实施例中,优选为25ml/min或30ml/min。

56、优选的,通入上述一氧化碳和氢气使得所述阶梯状石英管内部的压力为1~1.5mpa;更优选为1~1.2mpa。在本发明的一些具体实施例中优选为1mpa或1.1mpa或1.2mpa。

57、通过上述方法制备得到的碳掺杂砷化镓多晶电学性能均匀、位错密度小。

58、本发明所述碳掺杂砷化镓多晶的载流子浓度和电阻率和传统未掺杂碳的砷化镓多晶相比具有显著提高,并且电性能均匀性得到了显著改善。

59、本发明还提供了一种砷化镓单晶,由上述的碳掺杂砷化镓多晶或上述的制备方法制备得到的碳掺杂砷化镓多晶制备得到。

60、将本发明所述碳掺杂砷化镓多晶用于制备单晶能得到电性能均匀性更佳的单晶。

61、与现有技术相比,本发明提供的碳掺杂砷化镓多晶,其碳浓度为(0.2~2)×1015atoms/cm3;所述碳掺杂砷化镓多晶具有空心圆柱结构;所述空心圆柱结构的外径为76~150mm,内径为10~20mm;所述空心圆柱结构的高度为200~400mm。所述碳掺杂砷化镓多晶具有较高的载流子浓度、电阻率以及良好的电性能均匀性,使用其作为砷化镓单晶的原料能制备得到电性能分布均匀、位错密度小的砷化镓单晶。本发明所述的碳掺杂砷化镓多晶的制备方法显著提高了砷化镓多晶的生产效率,实现了一次制备工艺下,砷化镓多晶重量增加100%以上。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335797.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。