一种高抗蚀全固废基海工胶凝材料及其制备方法和应用与流程

- 国知局

- 2024-11-25 14:59:09

本发明涉及海工胶凝材料制备,尤其涉及一种高抗蚀全固废基海工胶凝材料及其制备方法。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、海工材料在服役过程中面临海水的侵蚀、冲刷等作用,海工混凝土的耐久性问题一直被高度重视。在现有技术中通过大量使用硫铝酸盐水泥及添加有机外加剂,以提高材料抗侵蚀能力;或通过加入双灰凝粉解决海工混凝土抗冲磨能力差的问题;也有现有技术以高铁磷铝酸盐水泥熟料为主体材料,加入辅助性胶凝材料来提高抗氯离子侵蚀能力及抗硫酸盐侵蚀性能;或在硅酸盐水泥熟料和铝酸盐水泥熟料中加入部分固废,通过合理粒径级配改善海工混凝土的综合性能,缓解锈蚀。但是,上述方法中均以水泥作为主体材料,成本较高。

3、目前,已有部分研究针对关于固体废弃物的综合利用,以实现其资源化利用。比如在硅酸盐水泥熟料中掺入大量矿渣及少量粉煤灰,提高抗海水侵蚀能力;也有现有技术的原材料以废渣为主,添加粉煤灰和尾矿制备具有经济与环保效益的材料。但是,现有固废基胶凝材料的固废利用率偏低,而较高固废利用率的固废基胶凝材料的抗海水侵蚀能力较差。因此,如何提供一种具有高抗海水侵蚀能力的全固废基海工胶凝材料,是亟待解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种高抗蚀全固废基海工胶凝材料及其制备方法和应用,解决了现有固废基胶凝材料固废利用率低或抗海水侵蚀能力较差的问题。

2、第一方面,本发明提供了一种高抗蚀全固废基海工胶凝材料,包括40~50份高铁相前驱体胶凝材料、35~45份固废基磷酸镁水泥类材料、2~4份减水剂和30~50份水;

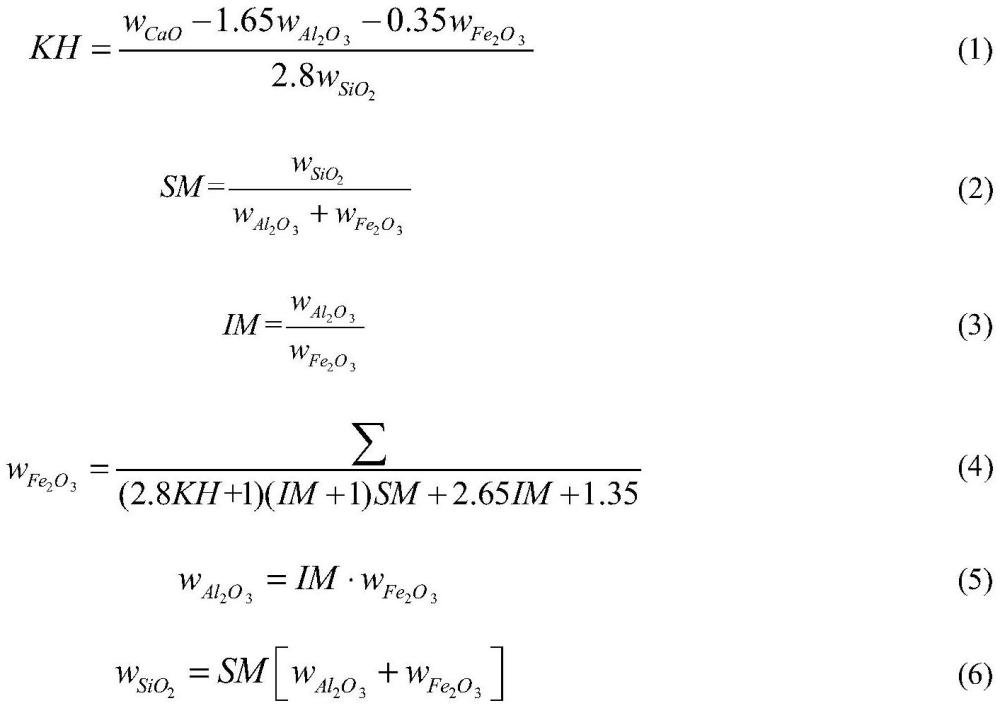

3、所述高铁相前驱体胶凝材料由钙基固废、硅基固废、铝基固废和铁基固废的混合料煅烧而得;所述混合料的石灰石饱和系数为0.87~0.96,硅率为1.7~2.7,铝率为0.9~1.9;

4、所述固废基磷酸镁水泥类材料包括15~25份钙基固废、35~40份铁基固废、30~40份过烧氧化镁粉、20~25份磷酸二氢钾和5~8份缓凝剂。

5、优选的,所述高铁相前驱体胶凝材料和固废基磷酸镁水泥类材料的钙基固废选自电石渣、高炉矿渣、粉煤灰、石灰石尾矿或贝壳粉中的一种或多种,比表面积为300~450m2/kg。

6、优选的,所述高铁相前驱体胶凝材料和固废基磷酸镁水泥类材料的铁基固废选自赤泥、钢渣、炼钢尘泥或砂轮泥中的一种或多种,比表面积为300~450m2/kg。

7、优选的,所述硅基固废选自煤矸石、硅灰或废玻璃中的一种或多种,比表面积为300~450m2/kg。

8、优选的,所述铝基固废选自铝灰、赤泥、废铝箔或铝尾矿中的一种或多种,比表面积为300~450m2/kg。

9、优选的,所述缓凝剂选自硼砂、苹果酸、尿素、木质磺酸或三乙醇胺中的一种或多种。

10、优选的,所述减水剂选自萘系减水剂、脂肪酸减水剂或氨基磺酸盐系减水剂中的一种或多种。

11、优选的,所述高铁相前驱体胶凝材料的矿物成分中,cao为35~40份,sio2为20~23份,al2o3为20~30份,fe2o3为25~35份。

12、第二方面,本发明提供了上述高抗蚀全固废基海工胶凝材料的制备方法,包括如下步骤:

13、将钙基固废、硅基固废、铝基固废和铁基固废进行混合,混合后煅烧,得到高铁相前驱体胶凝材料;

14、将钙基固废、铁基固废、过烧氧化镁粉、磷酸二氢钾和缓凝剂进行混合,得到固废基磷酸镁水泥类材料;

15、按比例将高铁相前驱体胶凝材料与固废基磷酸镁水泥类材料混合得到干混料;

16、将减水剂溶于水,得外加剂溶液;

17、将外加剂溶液加入干混料,搅拌均匀,即得。

18、优选的,所述煅烧的温度为1300~1400℃,升温速率控制为5~10℃/min,煅烧时间为3~4.5h。

19、第三方面,本发明提供了上述高抗蚀全固废基海工胶凝材料或上述制备方法制备得到的高抗蚀全固废基海工胶凝材料在海洋工程注浆材料领域中的应用。

20、与现有技术相比,本发明取得了以下有益效果:

21、(1)本发明的高抗蚀全固废基海工胶凝材料利用早期强度高、凝结时间可控的固废基磷酸镁水泥类材料与后期强度高、抗侵蚀性能优异的高铁相前驱体胶凝材料协同制备,具有凝结时间短、力学强度高、抗溶蚀侵蚀能力强且价格低廉的优点,满足于海洋工程建设的需求,具有可观的经济价值和工程价值。

22、(2)本发明在大量消耗固体废弃物、实现固体废弃物资源化利用的同时,解决了大量固体废弃物堆存占用耕地的问题,减轻了对生态环境包括土壤和地下水的污染破坏,同时避免了传统水泥的使用,成本更低,具有良好的科学价值和生态效益。

技术特征:1.一种高抗蚀全固废基海工胶凝材料,其特征在于,包括40~50份高铁相前驱体胶凝材料、35~45份固废基磷酸镁水泥类材料、2~4份减水剂和30~50份水;

2.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述高铁相前驱体胶凝材料和固废基磷酸镁水泥类材料的钙基固废选自电石渣、高炉矿渣、粉煤灰、石灰石尾矿或贝壳粉中的一种或多种,比表面积为300~450m2/kg。

3.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述高铁相前驱体胶凝材料和固废基磷酸镁水泥类材料的铁基固废选自赤泥、钢渣、炼钢尘泥或砂轮泥中的一种或多种,比表面积为300~450m2/kg。

4.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述硅基固废选自煤矸石、硅灰或废玻璃中的一种或多种,比表面积为300~450m2/kg。

5.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述铝基固废选自铝灰、赤泥、废铝箔或铝尾矿中的一种或多种,比表面积为300~450m2/kg。

6.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述缓凝剂选自硼砂、苹果酸、尿素、木质磺酸或三乙醇胺中的一种或多种。

7.如权利要求1所述的高抗蚀全固废基海工胶凝材料,其特征在于,所述减水剂选自萘系减水剂、脂肪酸减水剂或氨基磺酸盐系减水剂中的一种或多种。

8.如权利要求1~7任一项所述的高抗蚀全固废基海工胶凝材料的制备方法,其特征在于,包括如下步骤:

9.如权利要求8所述的制备方法,其特征在于,所述煅烧的温度为1300~1400℃,升温速率控制为5~10℃/min,煅烧时间为3~4.5h。

10.如权利要求1~7任一项所述的高抗蚀全固废基海工胶凝材料或权利要求8~9任一项所述的制备方法制备得到的高抗蚀全固废基海工胶凝材料在海洋工程注浆材料领域中的应用。

技术总结本发明公开了一种高抗蚀全固废基海工胶凝材料及其制备方法和应用,属于海工胶凝材料制备技术领域。本发明提供的高抗蚀全固废基海工胶凝材料包括40~50份高铁相前驱体胶凝材料、35~45份固废基磷酸镁水泥类材料、2~4份减水剂和30~50份水;所述高铁相前驱体胶凝材料由钙基固废、硅基固废、铝基固废和铁基固废的混合料煅烧而得;所述固废基磷酸镁水泥类材料包括15~25份钙基固废、35~40份铁基固废、30~40份过烧氧化镁粉、20~25份磷酸二氢钾和5~8份缓凝剂。本发明所述的高抗蚀全固废基海工胶凝材料具有凝结时间短、力学强度高、抗溶蚀侵蚀能力强且价格低廉的优点,具有可观的经济价值、工程价值和生态效益。技术研发人员:王川,李召峰,马川义,毕玉峰,辛公锋,张健,高益凡受保护的技术使用者:山东高速集团有限公司技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/335592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表