低热值高灰分废料的处理系统及水泥窑炉系统

- 国知局

- 2024-11-25 15:15:54

本技术的至少一种实施例涉及低热值高灰分废料处理,尤其涉及一种低热值高灰分废料的处理系统及水泥窑炉系统。

背景技术:

1、低热值高灰分固体废料指的是热值≤2000kcal/kg,灰分含量≥40%的固体废料,包括煤矸石、气化渣、石煤、油母岩等。

2、对低热值高灰分固体废料进行处理利用时,部分低热值高灰分固体废料被用于水泥生产制备。在处理利用过程中,部分低热值高灰分固体废料加入生料中并投入水泥熟料煅烧设备,容易造成水泥熟料煅烧设备发生结皮现象,且低热值高灰分固体废料处置量有限。部分低热值高灰分固体废料加入至燃料中,容易引起分解炉的灰分增加,影响燃料的燃烧速度,低热值固体废料处理利用效果不佳。

技术实现思路

1、针对于现有的技术问题,本实用新型提供一种低热值高灰分废料的处理系统及水泥窑炉系统,用于至少部分解决以上技术问题,改善低热值固体废料处理利用效果。

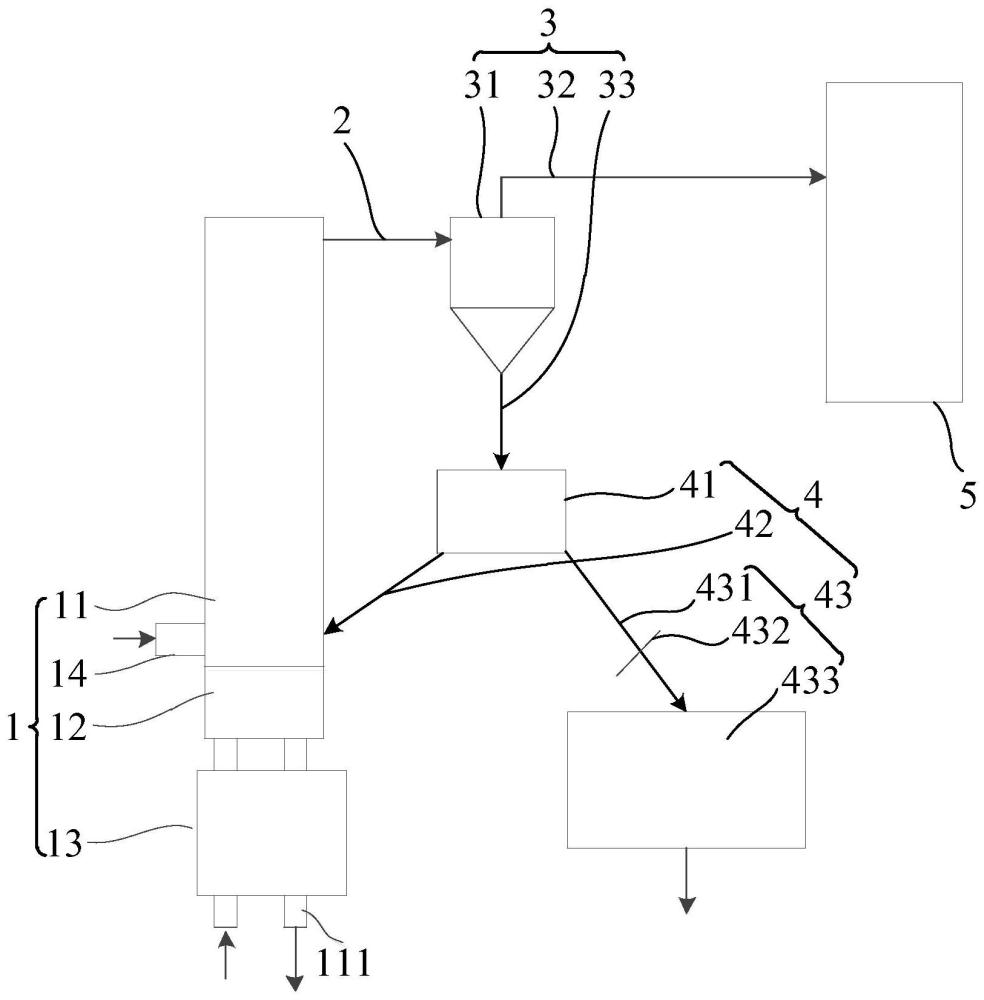

2、本实用新型的实施例提供一种低热值高灰分废料的处理系统,包括焚烧炉,被构造为容纳所述低热值高灰分废料并进行燃烧反应,所述焚烧炉设置有用于排出废渣的排渣管:输气装置,安装于所述排渣管外,被构造为吸收所述排渣管的热量,并向所述焚烧炉内输送气体;烟道管,连通设置于所述焚烧炉的顶部,被构造为排出所述焚烧炉燃烧反应生成的气固混合物;气固分离装置,接收所述烟道管排出的所述气固混合物,所述气固分离装置被构造为将所述气固混合物分离得到低尘高温烟气和灰分颗粒,所述低尘高温烟气输送至分解炉,为所述分解炉提供热量;以及物料处理装置,接收所述气固分离装置中的灰分颗粒,并将部分所述灰分颗粒输送至所述焚烧炉中重复燃烧,部分所述灰分颗粒排出,作为混合材制备水泥。

3、根据本实用新型的实施例,所述输气装置包括:换热箱,套设于所述排渣管外;进气管,与所述换热箱连通,以向所述换热箱通入一次风,吸收所述排渣管的热量,所述一次风吸热升温形成热风;以及排气管,连通设置于所述换热箱与所述焚烧炉的底部之间,以将所述热风输送至所述焚烧炉内。

4、根据本实用新型的实施例,所述焚烧炉包括:炉膛,盛放所述低热值高灰分废料并进行燃烧反应,所述排渣管连通设置于所述炉膛的底部;以及风室,设置于所述炉膛的底部,被构造为向所述炉膛输送气体,以维持炉膛内的流化状态,所述排渣管的底部伸出所述风室外,所述风室与所述排气管连通。

5、根据本实用新型的实施例,所述焚烧炉还包括辅助管,所述辅助管与所述炉膛连通,以向所述炉膛内通入二次风。

6、根据本实用新型的实施例,所述气固分离装置包括:导气管,所述导气管的第一端与所述烟道管连通,以接收所述气固混合物;主体部,所述主体部的顶端的侧面与所述导气管的第二端连通,使得所述烟道管内的气固混合物进入所述主体部内部快速旋转,通过离心分离为低尘高温烟气和灰分颗粒,所述灰分颗粒在离心力和重力的作用下,呈螺旋锥形轨迹线向下移动,所述低尘高温烟气从所述主体部的顶部排出;输气管,连通设置于所述主体部的顶部,以将所述低尘高温烟气输送至所述分解炉;以及出料管,连通设置于所述主体部的底部,以将所述灰分颗粒排出。

7、根据本实用新型的实施例,所述导气管的第二端的轴线与所述主体部内的螺旋锥形轨迹线的顶部的切线共线,使得所述气固混合物以所述切线进入所述主体部内,进行离心分离。

8、根据本实用新型的实施例,所述物料处理装置包括:返料箱,与所述出料管连通,接收所述灰分颗粒;回料管,连通设置于所述返料箱和所述焚烧炉,以所述灰分颗粒输送至所述焚烧炉;以及辅助排料机构,被配置为在所述焚烧炉的压力超过预设值的情况下,将所述返料箱内的所述灰分颗粒部分排出。

9、根据本实用新型的实施例,所述辅助排料机构包括:辅助排料管,与所述返料箱的底部连通;控制阀,设置于所述辅助排料管上,被构造为控制所述辅助排料管的开启或关闭;以及储灰罐,与所述辅助排料管连通,以接收所述辅助排料管排出的所述灰分颗粒。

10、根据本实用新型的实施例,所述排渣管和所述储灰罐排出的灰分颗粒输送至粉磨站,以制备水泥。

11、本实用新型的实施例还提供一种水泥窑炉系统,包括:

12、如上所述的处理系统,所述处理系统的气固分离装置的顶部输出低尘高温烟气,所述排渣管排出废渣和灰分颗粒;分解炉,接收所述低尘高温烟气,以利用所述低尘高温烟气的热量进行煅烧;以及粉磨站,接收所述排渣管排出的所述灰分颗粒,作为混合材制备水泥。

13、根据本实用新型提供的低热值高灰分废料的处理系统及水泥窑炉系统,低热值高灰分废料加入焚烧炉中进行燃烧反应,输气装置吸收排渣管的热量后进入焚烧炉内,提供燃烧反应所需的气体,在焚烧炉内低热值高灰分废料中的可燃碳物质燃烧消耗,燃烧反应生成的气固混合物通过烟道管进入气固分离装置内,气固分离装置将气固混合物分离为低尘高温烟气和灰分颗粒,实现碳灰分离,除去灰分颗粒的低尘高温烟气输送至分解炉内,缓解水泥生产设备燃烧不充分现象并减弱发生结皮的程度,低尘高温烟气通入分解炉,为分解炉内生料分解提供热量,部分灰分颗粒排出,灰分颗粒中的活性材料作为混合材制备水泥。低热值高灰分废料不再作为配料直接加入到生料中或直接作为燃料投入到分解炉中,低热值高灰分废料的用量不受水泥制备熟料的化学成分的限制,大幅改善了低热值固体废料处理利用效果。

技术特征:1.一种低热值高灰分废料的处理系统,其特征在于,包括:

2.根据权利要求1所述的处理系统,其特征在于,所述输气装置(13)包括:

3.根据权利要求2所述的处理系统,其特征在于,所述焚烧炉(1)包括:

4.根据权利要求3所述的处理系统,其特征在于,所述焚烧炉(1)还包括辅助管(14),所述辅助管(14)与所述炉膛(11)连通,以向所述炉膛(11)内通入二次风。

5.根据权利要求1-4中任一所述的处理系统,其特征在于,所述气固分离装置(3)包括:

6.根据权利要求5所述的处理系统,其特征在于,所述导气管(34)的第二端的轴线与所述主体部(31)内的螺旋锥形轨迹线的切线共线,使得所述气固混合物以所述切线进入所述主体部(31内,进行离心分离。

7.根据权利要求5所述的处理系统,其特征在于,所述物料处理装置(4)包括:

8.根据权利要求7所述的处理系统,其特征在于,所述辅助排料机构(43)包括:

9.根据权利要求8所述的处理系统,其特征在于,所述排渣管(111)和所述储灰罐(433)排出的灰分颗粒输送至粉磨站,以制备水泥。

10.一种水泥窑炉系统,其特征在于,包括:

技术总结本技术提供了一种低热值高灰分废料的处理系统及水泥窑炉系统,其中,处理系统包括焚烧炉,被构造为容纳低热值高灰分废料并进行燃烧反应,焚烧炉设置有用于排出废渣的排渣管:输气装置安装于排渣管外,被构造为吸收排渣管的热量,并向焚烧炉内输送气体;烟道管连通设置于焚烧炉的顶部,被构造为排出焚烧炉燃烧反应生成的气固混合物;气固分离装置接收烟道管排出的气固混合物,气固分离装置被构造为将气固混合物分离得到低尘高温烟气和灰分颗粒,低尘高温烟气输送至分解炉,为分解炉提供热量;以及物料处理装置接收气固分离装置中的灰分颗粒,并将部分灰分颗粒输送至焚烧炉中重复燃烧,部分灰分颗粒排出,作为混合材制备水泥。技术研发人员:蔡军,杨召,王俊杰,朱治平,杨华伟受保护的技术使用者:中国科学院工程热物理研究所技术研发日:20240301技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/336965.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表