一种高炉布袋灰提纯铁、碳及锌的方法与流程

- 国知局

- 2024-12-06 12:10:48

本发明属于冶金废弃物处理,尤其涉及一种高炉布袋灰提纯铁、碳及锌的方法。

背景技术:

1、高炉布袋灰,也称为高炉瓦斯灰或高炉二次灰,是指在高炉冶炼过程中,从炉顶产生出来的的烟气经重力除尘器后,再通过布袋除尘收集的灰尘。高炉布袋灰粒径细,极易飘散在空气当中,同时的其中粒径小低沸点金属,易与空气中的氧反应,对大气和土壤造成严重污染。

2、目前,对于高炉布袋灰的处置方法主要包括:直接堆放或填埋处理、直接返厂烧结、火法处理、湿法处理等。直接堆放或填埋处理操作最为简单,但其中的有价元素资源无法得到回收利用,造成资源浪费,同时会对生态环境造成严重污染。将高炉布袋灰直接回到高炉使用,解决了焙烧温度较高问题,还能回收铁,但含量较少的锌元素在高炉内循环富集,容易在高炉内结瘤,对高炉的操作、性能、产量及热分布等产生严重影响,严重时还会缩短高炉的使用寿命。火法处理是在实际应用中使用较多,锌、铅等金属的回收率高,综合效益较好,但产品基本为粗产品,需做进一步处理,且存在设备投资大,能耗高等问题。湿法处理一般采用酸或碱溶液来分离锌、铅以及其他重金属元素,得到高质量的产品,但其生产率不高,生产的后期成本增加,还会对环境造成二次污染。因此,如何有效地将高炉布袋灰综合开发利用,提高其利用效率,减少污染物的排放,对企业的可持续发展具有重要的意义。

技术实现思路

1、本发明的目的在于从高炉布袋灰中提纯铁、碳及锌,提高铁精粉品位,并将锌泥和碳粉作为产品分离出来,增加高炉布袋灰附加值,实现高炉布袋灰的高效综合资源化利用。

2、本发明的目的是通过下述技术方案实现的:

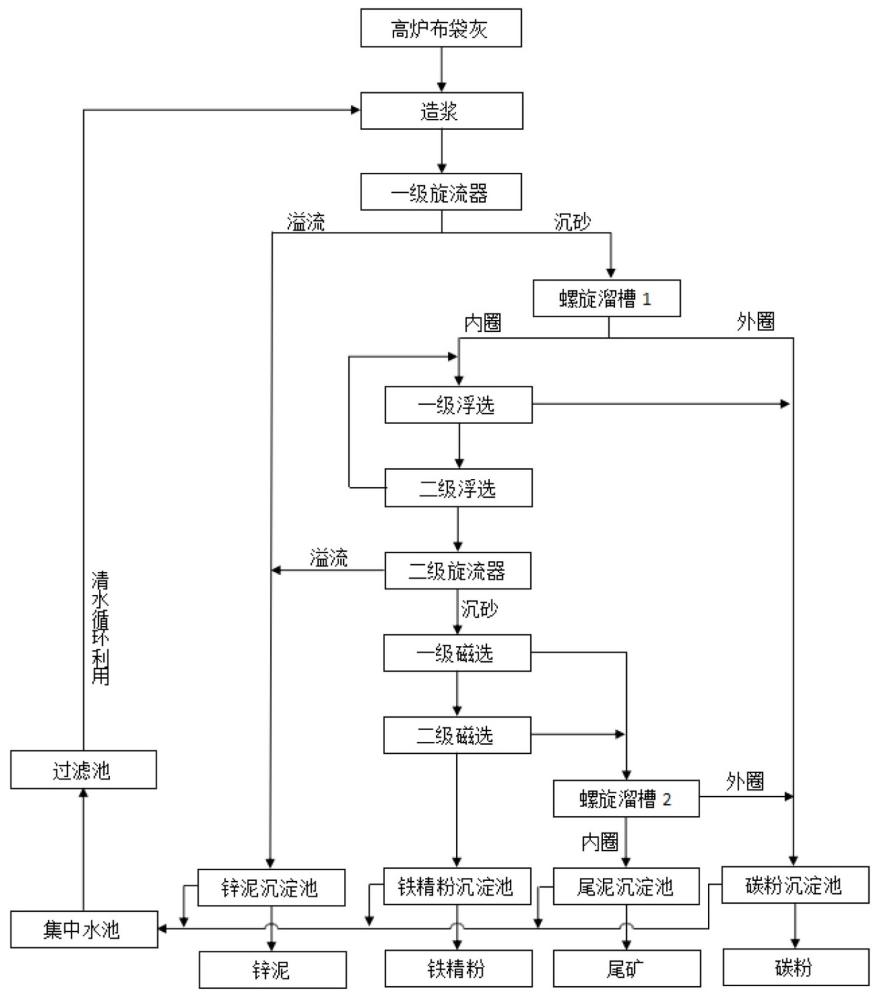

3、本发明的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:包括以下步骤:

4、步骤1、将高炉布袋灰与水混合造浆,调节矿浆质量浓度为25%,然后给入一级旋流器进行分级处理,获得一级沉砂和一级溢流产品,一级溢流产品锌含量>8%,进入锌泥沉淀池;

5、步骤2、将步骤1中的一级沉砂给入一级螺旋溜槽进行重选,获得含铁量>30%的内圈产品和含碳量>6%的外圈产品,外圈产品进入碳粉沉淀池;

6、步骤3、将步骤2中的含铁量>30%的内圈产品加入抑制剂、捕收剂和起泡剂后搅拌,给入浮选作业中进行一级浮选和二级浮选作业;经一级浮选作业选别出含铁粗精矿和含碳尾矿浆,一级浮选作业的含碳尾浆进入碳粉沉淀池,将一级浮选作业选别出的含铁粗精矿给入二级浮选作业,二级浮选作业的尾浆返回一级浮选作业;

7、步骤4、将步骤3中经二级浮选作业的粗精矿加水调至浓度为25%的矿浆,给入二级旋流器进行重选分离,获得含铁量>35%二级沉砂产品和含锌>6%的二级溢流产品,二级溢流产品进入锌泥沉淀池;

8、步骤5、将步骤4得到的二级沉砂产品经一级磁选作业和二级磁选作业分选出第一磁选精矿和第三尾矿,第一磁选精矿给入二级磁选作业进行二级磁选,获得最终铁精矿和第四尾矿,最终铁精矿进入到铁精矿沉淀池中;第三尾矿和第四尾矿合并进入二段螺旋溜槽进行重选,获得内圈产品尾矿和外圈产品碳粉,外圈含碳产品进入到碳粉沉淀池中,内圈产品进入到尾泥沉淀池中;

9、步骤6、将锌泥沉淀池、铁精粉沉淀池、碳粉沉淀池和尾矿沉淀池中的产品浓缩后分别得到锌泥、最终铁精矿、碳粉和尾矿,各沉淀池分离出的水泵入集中水池后经过滤池得到清水,用于造浆,循环使用。将锌泥沉淀池、铁精粉沉淀池、碳粉沉淀池和尾矿沉淀池中的产品浓缩为现有技术,在此不作赘述。

10、优选地,所述的步骤1中一级旋流器的进料浓度为25%、给料压力为0.15mpa、给料流量为50m3/h下旋流选锌。

11、优选地,所述步骤3中的抑制剂为硫酸锌,其用量为500~700g/t干矿,所述捕收剂为轻质柴油与油酸按重量比7:1复配合成,其用量为1500~2000g/t干矿,所述起泡剂仲辛醇,其用量为100~400g/t干矿,一级作业和二级浮选作业处理时间为18分钟。

12、优选地,所述的一级螺旋溜槽和二螺旋溜槽采用φ1.3m的螺旋溜槽进行重选。

13、优选地,所述步骤4中二级旋流器的给料压力为0.15mpa、给料流量为50m3/h下旋流选锌。

14、优选地,所述步骤5中的一级磁选采用120mt~200mt的筒式磁选机进行磁选,二级磁选采用800mt~1000mt的筒式磁选机进行磁选。

15、优选地,所述的步骤6中的最终铁精矿含铁品位为57.80~60.23%,回收率达72.17~78.21%,锌泥中含锌8.24~9.02%,回收率达38.54~41.35%,碳粉中含碳12.56~19.62%,回收率达43.28~50.34%。

16、1.本发明在浮选处理前增加了旋流分级和螺旋溜槽分选,减少了浮选药剂的使用,大大降低了生产成本。在浮选与磁选之间增加了旋流分级重选,进一步提高铁品位,减少磁选作业工作量。

17、2.本发明在选铁、选碳前,先采用旋流器将大多数锌溢流分离出来,减少锌在铁精粉和碳粉的含量,利用两级浮选最大程度将碳粉分离出来,再通过两级磁选进一步提高铁精粉的品位,先选锌和碳能够最大限度将铁、碳、及锌分离。

18、3.本发明所选出的铁精矿其品位较高,铁精矿粉可直接供应烧结厂作为配料,碳粉可直接供给炼铁厂作为喷煤用料,进一步降低炼铁的成本,锌泥中含有少量未选出的铁粉,可用于回转窑提取次氧化锌或制备含锌催化剂等高端产品的应用中。

技术特征:1.一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述的步骤1中一级旋流器的进料浓度为25%、给料压力为0.15mpa、给料流量为50m3/h下旋流选锌。

3.根据权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述步骤3中的抑制剂为硫酸锌,其用量为500~700g/t干矿,所述捕收剂为轻质柴油与油酸按重量比7:1复配合成,其用量为1500~2000g/t干矿,所述起泡剂仲辛醇,其用量为100~400g/t干矿,一级作业和二级浮选作业处理时间为18分钟。

4.根据权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述的一级螺旋溜槽和二螺旋溜槽采用φ1.3m的螺旋溜槽进行重选。

5.根据权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述步骤4中二级旋流器的给料压力为0.15mpa、给料流量为50m3/h下旋流选锌。

6.根据权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述步骤5中的一级磁选采用120mt~200mt的筒式磁选机进行磁选,二级磁选采用800mt~1000mt的筒式磁选机进行磁选。

7.权利要求1所述的一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:所述的步骤6中的最终铁精矿含铁品位为57.80~60.23%,回收率达72.17~78.21%,锌泥中含锌8.24~9.02%,回收率达38.54~41.35%,碳粉中含碳12.56~19.62%,回收率达43.28~50.34%。

技术总结本发明涉及一种高炉布袋灰提纯铁、碳及锌的方法,其特征在于:将高炉布袋灰与水混合造浆后给入一级旋流器和一级螺旋溜槽,获得含铁的内圈产品和含碳的外圈产品,外圈产品进入碳粉沉淀池;将含铁的内圈产品加药剂给入浮选作业进行一级、二级浮选作业,浮选作业的粗精矿加水调浆后给入二级旋流器进行重选分离,获得含铁的二级沉砂和含锌的二级溢流产品,溢流产品进入锌泥沉淀池;将二级沉砂产品给入一级和二级磁选作业,获得最终铁精矿和尾矿,一级和二级磁选尾矿合并进入二段螺旋溜槽进行重选,获得内圈产品尾矿和外圈产品碳粉产品;最后将各沉淀池的产品浓缩分别得到锌泥、最终铁精矿、碳粉和尾矿,过滤后清水用于造浆,循环使用。技术研发人员:王庆楠,王绍艳,钮展良,郭客,魏伯峰,董海楠,林岩,祝雪受保护的技术使用者:鞍钢集团矿业设计研究院有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/339801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表