一种自冲铆接铆模结构参数设计优化方法

- 国知局

- 2024-12-06 12:17:07

本发明属于自冲铆接铆模结构设计领域,具体涉及一种自冲铆接铆模结构参数设计优化方法。

背景技术:

1、随着新能源技术的发展,为实现节能减排、提升续航的目标,车身轻量化是汽车制造的发展趋势。使用轻质材料替换部分钢结构的钢铝混合车身兼具高强度及轻量化的特点。作为使用范围最广的轻质金属材料,铝合金具有强度较高,耐蚀性良好,并且密度仅为钢的1/3的特点。但是由于钢、铝之间存在较大的物理性能差异,并且焊接易产生脆性金属间化合物,所以传统焊接方法已不再适用。

2、自冲铆接属于冷成型连接,它是利用铆钉在冲头作用下刺穿上板,并在下板扩口形成机械互锁结构的连接技术。具有连接速度快、表面平整、无热反应及接头强度高等优点。评价铆接成型质量和连接强度一般通过测量互锁宽度和底部厚度。互锁宽度是指铆接完成后,铆钉腿部外边缘到被铆钉剪断的上层板的下边缘点的水平距离。互锁宽度越大,铆钉腿部嵌入下层板越深,铆钉与下层板所形成的机械互锁程度越高,铆钉接头的连接强度就越高。底部厚度是指铆钉腿部尖端到下层板底部的轴向厚度。底部厚度用来评价下层板在铆接后的强度和密封效果,数值过小说明下层板强度不足,可能会产生裂纹。

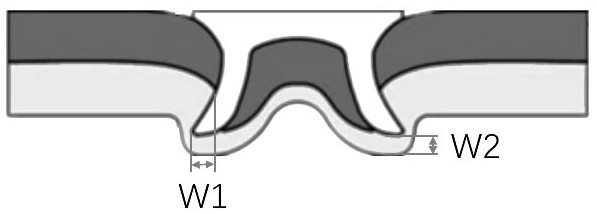

3、铆模尺寸对自冲铆接成形质量影响显著,传统自冲铆接工艺参数试验只能以最终所得接头为研究对象,再反推分析出各项参数所产生的影响。因此针对不同强度和厚度的板材,需要花费大量时间,通过复杂的实验设计来确定最佳铆模形状尺寸,以确保能够稳定获得高质量的铆接接头。因此,如何快速的确定满足铆接质量要求的铆模结构尺寸是自冲铆接成形过程亟待解决的问题。

技术实现思路

1、针对目前自冲铆接过程中铆模结构设计方法所存在的上述问题,为了提高自冲铆接成型质量,减少铆接过程试制时间及降低成本,本发明提出一种自冲铆接铆模结构参数设计优化方法。

2、为实现上述目的,本发明提出一种自冲铆接铆模结构参数设计优化方法,具体步骤如下:

3、(1)根据自冲铆接工艺特点建立二维轴对称模型,该模型中待铆接的上板3置于下板4的上方,下板4的下表面与铆模5相接触,铆钉1置于上板3的顶部,其下端与上板3上表面相接触,压边圈2置于上板3上方,并与上板3相接触,约束板件外侧纵向位移;

4、以铆模5内部型腔的半径r1和深度h1,以及铆模5内部中央凸台的半径r2与高度h2是模型的输入参数进行参数优化;

5、根据上板3、下板4、铆钉1和铆模5的材质和尺寸在有限元仿真软件中建立初始模型,并在所建立的初始模型中设定内部型腔的半径r1和深度h1、铆模5内部中央凸台的半径r2与高度h2的初始值。

6、(2)在有限元仿真软件中使用johnson-cook材料硬化模型和失效模型,并利用显示求解方法搭建动力学分析系统,并设定全局网格尺寸;设置模拟边界条件为铆钉1以设定速度向下移动,移动距离为铆钉1的高度,压边圈2施加向下的压力固定板材,铆模5添加固定约束;

7、(3)从初始模拟结果中提取相关节点位移进行二次计算,得到铆模5的互锁宽度w1和底部厚度w2,作为评价铆接质量的依据,同时输出应力最大值,将w1、w2及应力最大值为输出参数;

8、(4)采用拉丁超立方抽样方法生成输入参数的随机样本点,采用步骤(3)方法计算后得到不同输入参数条件下的底部厚度w2和互锁宽度w1的模拟计算结果;

9、(5)利用上述样本点的计算结果,使用kriging方法构建响应面模型,从响应面模型中获得各输出参数与输入参数响应面;通过插入随机非样本点的参数组合作为验证点检验响应面模型精度,若验证点结果与响应面模型相差大于设定阈值,则需要插入多个验证点进一步提高响应面模型精度,重复优化响应面直至误差小于等于设定阈值;

10、使用支持多个目标和约束的多目标遗传算法对输入参数和输出参数进行优化,以应力最大值、互锁宽度w1与底部厚度w2作为优化目标,将输出参数w1的优化目标设为最大化、输出参数设定为优化目标值;通过在响应面模型中均匀选取若干个初始样本,设定每次迭代样本数为初始样本数量的20%,经过若干轮迭代求解获得铆模型腔几何尺寸的全局最优解。

11、优选的,步骤(2)中全局网格尺寸设定为0.1mm。

12、优选的,步骤(2)中铆钉1向下移动的设定速度为300mm/s。

13、优选的,步骤(5)中所插入验证点的数量一般为3个。

14、优选的,步骤(5)中设定阈值为10%。

15、优选的,步骤(5)中输出参数中底部厚度w2优化目标为大于0.2mm。

16、优选的,步骤(5)中初始样本数量为4000个,迭代次数上限为20轮。

17、相比现有技术,本发明的有益效果:

18、本发明所述的一种自冲铆接铆模结构参数设计优化方法,基于有限元技术,结合参数化优化方法,能够大幅减少确定铆模几何尺寸参数的实验成本及时间,具有重要的理论价值和现实意义;从模拟结果中提取节点位移进行二次计算,可输出铆模的互锁宽度与底部厚度值,二者可方便的判定铆接质量;利用数值模拟方法便于研究各输入参数对输出参数的影响权重。

技术特征:1.一种自冲铆接铆模结构参数设计优化方法,其特征在于,该方法的具体步骤如下:

2.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(2)中全局网格尺寸设定为0.1mm。

3.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(2)中铆钉(1)向下移动的设定速度为300mm/s。

4.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(5)中所插入验证点的数量为3个。

5.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(5)中设定阈值为10%。

6.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(5)中输出参数中底部厚度w2优化目标为大于0.2mm。

7.根据权利要求1所述的自冲铆接铆模结构参数设计优化方法,其特征在于,步骤(5)中初始样本数量为4000个,迭代次数上限为20轮。

技术总结本发明公开了一种自冲铆接铆模结构参数设计优化方法,属于自冲铆接铆模结构设计领域,目的为了提高自冲铆接成型质量,减少铆接过程试制时间及降低成本,本发明基于有限元技术,结合参数化优化方法,能够大幅减少确定铆模几何尺寸参数的实验成本及时间,具有重要的理论价值和现实意义;从模拟结果中提取节点位移进行二次计算,可输出铆模的互锁宽度与底部厚度值,二者可方便的判定铆接质量;利用数值模拟方法便于研究各输入参数对输出参数的影响权重;最后通过构建响应面模型,并使用支持多个目标和约束的多目标遗传算法,经过多轮迭代求解获得铆模型腔几何尺寸的全局最优解。技术研发人员:宋家旺,金雨,马品奎,查敏,贾海龙,赵泼,任明文,王时杰受保护的技术使用者:吉林大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340447.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表