一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜及其制备方法和应用

- 国知局

- 2024-12-06 12:21:09

本发明属于电池材料,具体涉及一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜及其制备方法和应用。

背景技术:

1、随着时代的进一步发展,电动驱动设备对于对电池的性能进一步提出要求,尤其新能源电车的迅猛发展,对于动力电池的容量和能量密度要求很高,但是目前新能源电车所搭载的锂电池已逐渐暴露出续航差、自重大等缺点,因此研发出高能量密度和容量的动力电池迫在眉睫。

2、自20世纪60年代锂硫电池问世以来,因其超高的理论容量(1675mah g-1)和能量密度(2600wh kg-1)一直备受关注,成为未来电车实现超长巡航的明星电池。锂硫电池是以金属锂作为负极、硫材料为正极在有机电解液中建立的电池体系。但是由于单质硫和固体li2s2/li2s是绝缘体,降低了反应动力学和活性物质的利用率,导致容量衰减较快;其次硫正极在充放电过程中产生体积膨胀,破坏电极结构,影响循环稳定性;最为严重的是易溶于有机电解液的锂多硫化物引起的“穿梭效应”不仅降低了锂硫电池的循环寿命,还会引起锂硫电池锂金属负极的腐蚀和自放电行为。抑制多硫化物的穿梭是实现高性能锂硫电池的关键。隔膜是多硫化物进行扩散的唯一通道,而阻止穿梭效应最直接的方式就是设计出理想的隔膜,既能保证锂离子的扩散,又可以阻挡正极产生的多硫化物的扩散,实现活性物质的高利用率和高能量密度。

3、经检索,发明专利cn112510170 a公开了一种氮、硫双掺杂多孔碳材料同时作为硫的宿主和修饰隔膜材料。该方法以柠檬酸和尿素作为氮、碳源,在混合溶剂中形成凝胶,然后将凝胶高温加热蒸干,再将蒸干的多孔碳前驱体研磨,在硫化氢和惰性气体下进行煅烧,得到氮硫双掺杂多孔碳。该方法除了过程繁琐,制备工艺复杂,所使用的硫化氢气体是具有剧毒的酸性气体;另外,所制备的碳材料极性较差,不能有效吸附多硫化物,氮硫双掺杂多孔碳比表面积低,导致电池容量衰减较快。

4、综上,现有技术制备多孔碳存在制备方法复杂、掺杂元素种类少、比表面积低等问题,应用于锂硫电池时会导致容量衰减较快。

技术实现思路

1、本发明的目的在于提供一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜及其制备方法和应用,利用安赛蜜同时提供碳、氮、氧、硫源,无需其它造孔活化剂、掺杂试剂,一步煅烧形成氮、氧、硫共掺杂的多孔碳,其孔道尺寸分布宽和比表面积大,制备多孔碳/聚丙烯复合隔膜,解决了电池容量衰减较快的问题。

2、本发明是通过以下技术方案来实现:

3、一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜的制备方法,包括:

4、使用安赛蜜在保护气氛下碳化反应得到氮、氧、硫杂原子共掺杂的分级多孔碳前驱体;

5、将分级多孔碳前驱体经过清洗和干燥,得到多孔碳;

6、将多孔碳与科琴黑、粘合剂及溶剂进行混合,研磨成浆料后,得到隔膜修饰材料;

7、利用隔膜修饰材料涂覆聚丙烯隔膜,得到氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜。

8、进一步,所述安赛蜜在碳化前需要经过球磨预处理20-40min。

9、进一步,所述保护气氛为氮气或氩气;

10、所述碳化温度为850-950℃,碳化时长为3-6h。

11、进一步,所述清洗为稀盐酸洗和水洗两步,洗涤至中性;所述干燥温度为50-110℃,干燥时间为6-20h。

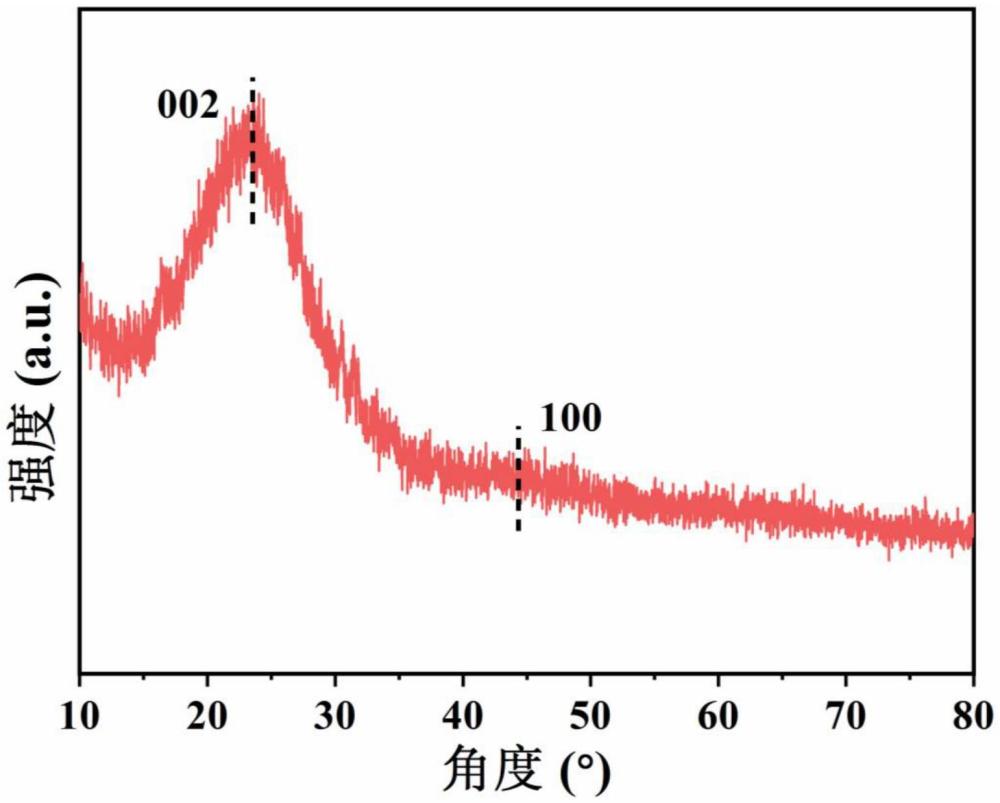

12、进一步,所述多孔碳中同时含有微孔、中孔和大孔结构,比表面积>300m2g-1;

13、微孔的直径<2nm,中孔的直径为2~50nm,大孔的直径>50nm。

14、进一步,所述利用隔膜修饰材料涂覆聚丙烯隔膜具体为:

15、将隔膜修饰材料均匀涂抹在聚丙烯隔膜的一侧,进行真空干燥;

16、所述真空干燥具体为:在真空环境下进行干燥,干燥温度为50-60℃,干燥时长为10-24h。

17、进一步,粘合剂采用聚偏氟乙烯,溶剂采用n-甲基吡咯烷酮;

18、多孔碳、科琴黑和聚偏氟乙烯的质量比为(7-9):(0.5-2):(0.5-1)。

19、进一步,隔膜修饰材料干燥后的厚度为10-20μm。

20、本发明还公开了所述制备方法制备得到一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜。

21、本发明还公开了所述的氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜作为锂硫电池隔膜在制备锂硫电池中的应用,应用于锂硫电池隔膜时,在0.2c的电流密度下,锂硫电池的放电比容量>1500mah g-1;

22、在1c的大电流密度下,锂硫电池经过500圈循环后放电比容量>800mah g-1的容量。

23、与现有技术相比,本发明具有以下有益的技术效果:

24、本发明公开了一种氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜的制备方法,先通过一步碳化安赛蜜的方法制备氮、氧、硫杂原子共掺杂的多孔碳,由于安赛蜜(c4h4kno4s)分子结构中富含碳、氮、氧、硫、钾元素,在碳化过程中,部分含钾基团分解为so2、co2和k2o,同时,碳骨架中的碳原子与co2和k2o反应生成co气体,从而促使碳骨架中微孔和中孔的形成;碳骨架中残留的无机杂质经过清洗后可以得到连续的大孔结构。氮、氧、硫杂原子原位嵌入在碳骨架结构中,形成稳定的三类杂原子共掺杂,能吸附多硫化锂并加快多硫化锂的电化学转变动力学。与现有利用模板造孔剂和活化剂制备多孔碳的方法对比,安赛蜜的碳化属于自活化和自模板策略,避免了模板剂和活化剂的浪费和不可回收。

25、之后,将多孔碳材料与科琴黑、粘合剂、溶剂混合,得到隔膜修饰材料;利用隔膜修饰材料涂覆改性聚丙烯隔膜,得到氮、氧、硫共掺杂多孔碳/聚丙烯复合隔膜。由于多孔碳材料具有丰富的孔隙结构,可以为锂离子提供传输通道,多孔碳材料还可以通过物理吸附和化学吸附等方式固定多硫化锂,减少其在正负极之间的穿梭;科琴黑具有良好的导电性,能够增强电极的电子传导能力,进而促进锂离子的传输过程,科琴黑的高导电性有助于维持电极的电化学性能稳定,降低多硫化锂穿梭对电池性能的影响;粘合剂可以将多孔碳材料和科琴黑等牢固地粘结在聚丙烯隔膜上,确保锂离子传输通道的稳定性,粘结作用还能确保涂覆层的完整性,防止多硫化锂从涂覆层的缝隙中穿梭;溶剂使各成分能够均匀混合,为锂离子传输创造良好的微观环境,使得抑制多硫化锂穿梭的效果更加显著。

26、本发明所述制备方法工艺流程简单,操作方便,无需使用额外的模板剂和活化剂,生产成本及能耗低,易于大规模生产,具有商用规模化生产的价值。

27、进一步地,安赛蜜在高温碳化前需要经过球磨预处理20-30min,球磨使得粉末受到冲击、剪切和压缩等多种力的作用,使其提前发生预反应,有利于多孔碳的形成。

28、进一步地,安赛蜜的碳化温度为850-950℃,碳化时长为4-6h。碳化温度过低会降低石墨化程度,从而降低导电性;碳化温度过高会使掺杂原子损失、掺杂量降低而且能耗升高。

29、进一步地,用hcl和h2o洗涤碳骨架中残留的无机杂质,可以得到连续的大孔结构。

30、进一步地,隔膜修饰材料干燥后的厚度为10-20μm,当涂覆层具有一定厚度时,该混合材料能够抑制多硫化锂穿梭效应。如果涂覆层太厚,会阻碍锂离子的传输,因为过厚的涂覆层会增加锂离子扩散的路径长度,降低锂离子的迁移速率;如果涂覆层太薄,则难以充分发挥对多硫化锂穿梭效应的抑制作用。

31、本发明还公开饿了通过采用上述制备方式得到的多孔碳/聚丙烯复合隔膜,可应用于锂硫电池的隔膜,能够极大程度提升锂硫电池的电化学性能,对于容量性能和循环稳定性具有显著的提升。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340827.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表