一种利用烧结烟气及余热处理焦化废水的装置及方法与流程

- 国知局

- 2024-12-06 12:21:46

本发明涉及节能环保产业,尤其是涉及一种利用烧结烟气及余热处理焦化废水的装置及方法。

背景技术:

1、焦化废水是焦化厂生产焦炭、煤气、焦油以及焦化产品的过程中产生的废水,其成分复杂,含有大量难降解的、危害水生生物和人体的剧毒物质及致癌物质。焦化废水普遍采用生化法进行处理,但工艺运行不稳定,处理后的排水cod、氨氮难以达标,色度、气味重,占地面积大,处理成本高。

2、对于焦化废水的处理,如湿式催化氧化法,对cod、氨氮等污染物具有很好的效果,处理后指标达到我国排放标准,但仍然存在各种各样的问题。湿式催化氧化完全降解cod需要约250℃,4-8mpa的苛刻条件,反应时间与进水的污染物浓度呈正比关系,热量来源一般采用电加热方法,电能消耗较高。对高浓度的焦化废水进行合理预处理,可适当降低湿式催化氧化的反应温度、压力和时间。

3、焦化与烧结均为炼铁厂对煤矿和铁矿的处理工艺,烧结机头烟气温度较高,烟气中粉尘在高温下形成,与粉煤灰类似,具有较强吸附作用,烟气中含有二氧化硫和氮氧化物等酸性气体,能够裂解、吸附和中和焦化废水中污染物。烧结矿冷却过程产生大量余热,目前对烧结矿的冷却一般采用传统的环形冷却机,环冷机一段热气温度可达350-500℃,可满足湿式催化氧化热量源的要求。

4、综上,在焦化与烧结工艺共同运行的炼铁厂,需要一种能够利用烧结烟气及余热来处理焦化废水的工艺,将废气及余热二次利用,高效节能的处理焦化废水。

技术实现思路

1、本发明的目的在于提供一种利用烧结烟气及余热处理焦化废水的装置及方法,综合利用烧结工艺产生的废气和余热,高效节能的处理焦化废水,有效解决了生化法处理焦化废水的水质不稳定、占地面积大和能耗高的问题,特别适用于焦化与烧结工艺共同运行的炼铁厂。

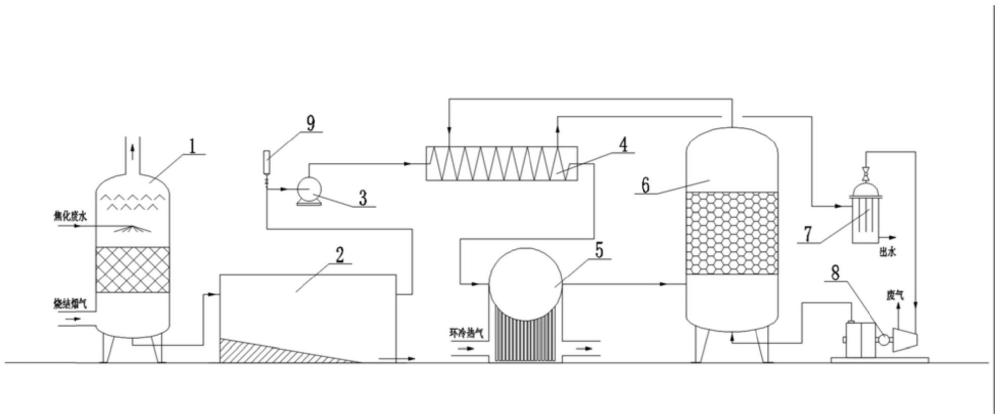

2、根据本发明的一个目的,本发明提供一种利用烧结烟气及余热处理焦化废水的装置,包括烟气反应器、沉淀池、高压泵、预热器、余热锅炉、催化反应器、汽水分离器和透平压缩机,所述烟气反应器、所述沉淀池、所述高压泵、所述预热器和所述余热锅炉依次连接;所述余热锅炉与所述催化反应器的底部连接,所述催化反应器的顶部与所述预热器的水汽进口连接,所述预热器的水汽出口与所述汽水分离器连接,所述汽水分离器的出口与所述透平压缩机连接,所述透平压缩机与所述催化反应器的底部连接。

3、进一步地,所述高压泵的前端管道上设有加药装置。

4、进一步地,所述烟气反应器的内部设有喷头,所述喷头与焦化废水管路连接;所述烟气反应器的底部连接有烧结烟气管路,所述烟气反应器的内部设有多孔填料。

5、进一步地,所述沉淀池的底部一侧设有泥斗,所述沉淀池的底部设有排泥口;所述汽水分离器的底部设有排水口。

6、进一步地,所述余热锅炉与环冷热气管道连接,所述环冷热气管道中的环冷热气的热气温度350-500℃;所述催化反应器中的反应温度为200-230℃,压力1.6-3mpa,停留时间30-90min。

7、进一步地,所述催化反应器内催化剂是以tio2和zro2为载体,附载fe、co、ni、ru、rh、pd、pt、cu、au中的一种或几种活性组分,采用蜂窝形式布置。

8、根据本发明的另一个目的,本发明提供上述利用烧结烟气及余热处理焦化废水的装置的使用方法,包括如下步骤:

9、s1,废水从烟气反应器的顶部进入,均匀喷洒,烧结机头烟气由烟气反应器底部通入,反应后的废气返回烧结机头烟道;

10、s2,反应后的废水进入沉淀池进行重力沉淀,沉淀的污泥通过底部排泥口排入污泥处理系统;

11、s3,沉淀后的上部清水通过高压泵进行增压,加压后的废水进入预热器的冷进口,经预热器预热后进入余热锅炉;

12、s4,经余热锅炉加热的废水进入催化反应器进行催化反应,催化反应器排出的过热水和蒸汽通入预热器热进口,对废水进行预加热;

13、s5,催化氧化反应后的过热水和蒸汽在预热器对进水完成热交换后,进入汽水分离器,分离后的出水由汽水分离器底部排出,进行回用或达标排放;汽水分离器分离后的废气由顶部排出,进入透平压缩机涡轮进气口,为透平压缩机运行提供动力;

14、s6,透平压缩机产生的压缩空气由催化反应器底部通入,通入气体量为计算的催化氧化反应所需的氧量换算得来。

15、进一步地,s1中控制烟气在烟气反应器内的流速为1-2m/s;s2中控制沉淀池的沉淀时间大于1.5h,根据水质情况采用间歇式排泥。

16、进一步地,s3中高压泵最高压力5mpa,采用变频调节,根据进出水水质情况设定运行压力,高压泵入口工艺管线留有加药装置的加药口,根据水质情况选择辅助氧化剂或阻垢剂;进一步地,s3中余热锅炉的锅炉底部通入烧结环冷机一段热气作为热源,热气温度350-500℃,加热完后的尾气返回环冷机或通入下一步余热回收装置;s4中催化反应器的反应温度为200-230℃,压力1.6-3mpa,停留时间30-90min。

17、进一步地,s5中,汽水分离器的排气口和排水口均设有调压阀,调节阀门开度控制催化反应器内部压力和调节排水排气比例。

18、本发明的技术方案合理利用烧结机头烟气对废水进行预处理,根据废气温度高、烟尘吸附性强等特性,对废水中污染物进行高温裂解、吸附、中和和氧化还原等反应,不仅有效去除废水中污染物,而且对烟气也有一定的除尘和增湿作用,同时增强了废水中悬浮物的沉淀效果并对废水进行预热。本发明采用余热锅炉对废水进行加热,使废水达到湿式催化氧化反应所需温度,烧结环冷机一段热气作为热源,有效利用了烧结矿冷却过程产生的余热,节能降耗。本发明催化反应完成后排出的过热水和蒸汽通过预热器和透平压缩机进行两次能量回收,节能降耗。

技术特征:1.一种利用烧结烟气及余热处理焦化废水的装置,其特征在于,包括烟气反应器、沉淀池、高压泵、预热器、余热锅炉、催化反应器、汽水分离器和透平压缩机,所述烟气反应器、所述沉淀池、所述高压泵、所述预热器和所述余热锅炉依次连接;所述余热锅炉与所述催化反应器的底部连接,所述催化反应器的顶部与所述预热器的水汽进口连接,所述预热器的水汽出口与所述汽水分离器连接,所述汽水分离器的出口与所述透平压缩机连接,所述透平压缩机与所述催化反应器的底部连接。

2.根据权利要求1所述的利用烧结烟气及余热处理焦化废水的装置,其特征在于,所述高压泵的前端管道上设有加药装置。

3.根据权利要求1所述的利用烧结烟气及余热处理焦化废水的装置,其特征在于,所述烟气反应器的内部设有喷头,所述喷头与焦化废水管路连接;所述烟气反应器的底部连接有烧结烟气管路,所述烟气反应器的内部设有多孔填料。

4.根据权利要求1所述的利用烧结烟气及余热处理焦化废水的装置,其特征在于,所述沉淀池的底部一侧设有泥斗,所述沉淀池的底部设有排泥口;所述汽水分离器的底部设有排水口。

5.根据权利要求1所述的利用烧结烟气及余热处理焦化废水的装置,其特征在于,所述余热锅炉与环冷热气管道连接,所述环冷热气管道中的环冷热气的热气温度350-500℃;所述催化反应器中的反应温度为200-230℃,压力1.6-3mpa,停留时间30-90min。

6.根据权利要求1所述的利用烧结烟气及余热处理焦化废水的装置,其特征在于,所述催化反应器内催化剂以tio2和zro2为载体,附载fe、co、ni、ru、rh、pd、pt、cu、au中的一种或几种活性组分,采用蜂窝形式布置。

7.根据权利要求1-6任一所述的利用烧结烟气及余热处理焦化废水的装置的使用方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的利用烧结烟气及余热处理焦化废水的装置的使用方法,其特征在于,s1中控制烟气在烟气反应器内的流速为1-2m/s;s2中控制沉淀池的沉淀时间大于1.5h,根据水质情况采用间歇式排泥。

9.根据权利要求7所述的利用烧结烟气及余热处理焦化废水的装置的使用方法,其特征在于,s3中高压泵最高压力5mpa,采用变频调节,根据进出水水质情况设定运行压力,高压泵入口工艺管线留有加药装置的加药口,根据水质情况选择辅助氧化剂或阻垢剂;进一步地,s3中余热锅炉的锅炉底部通入烧结环冷机一段热气作为热源,热气温度350-500℃,加热完后的尾气返回环冷机或通入下一步余热回收装置;s4中催化反应器的反应温度为200-230℃,压力1.6-3mpa,停留时间30-90min。

10.根据权利要求7所述的利用烧结烟气及余热处理焦化废水的装置的使用方法,其特征在于,s5中,汽水分离器的排气口和排水口均设有调压阀,调节阀门开度控制催化反应器内部压力和调节排水排气比例。

技术总结本发明提供了一种利用烧结烟气及余热处理焦化废水的装置及方法,包括依次连接的烟气反应器、沉淀池、高压泵、预热器和余热锅炉,余热锅炉与催化反应器连接,催化反应器的顶部与预热器的水汽进口连接,预热器的水汽出口与汽水分离器连接,汽水分离器的出口与透平压缩机连接,透平压缩机与催化反应器连接。本发明利用烧结机头烟气对废水进行预处理,对废水中污染物进行高温裂解、吸附、中和和氧化还原等反应,有效去除废水中污染物;利用烧结环冷机一段热气及高压泵对废水进行加温加压,进行湿式催化氧化反应。充分利用烧结烟气及余热,高效节能处理焦化废水,催化反应完成后排出的过热水和蒸汽通过预热器和透平压缩机进行两次能量回收,节能降耗。技术研发人员:马近,岳勇,伊娓娓,薛晓东,张建飞,崔兵阳,吕春捷受保护的技术使用者:北京龙源惟德能源科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表