一种熔融沉积成型3D打印件的热嵌入螺柱套件的制作方法

- 国知局

- 2024-12-06 12:22:03

本发明涉及3d打印、增材制造装备,由其是一种熔融沉积成型3d打印件的热嵌入螺柱套件,具体可能涉及的国际专利分类号为b29c67/00。

背景技术:

1、熔融沉积成型3d打印技术是增材制造技术中的重要工艺,适用于金属、热熔型非金属材料的增材制造。其中,尼龙材料的3d打印普及性最广,尼龙打印件的材料强度高,密度小,经常直接做为结构件用到小批量产品中。对于连接强度需求较高的结构件,尼龙材料自身的连接强度无法满足,这就需要热熔嵌入金属件。一般热熔热熔嵌入件的尺寸越大,熔接的接触面积越大,连接强度越高。但热熔嵌入件越大,空间占用越大,对于空间利用率要求高的精密结构件来说是一个棘手问题。

技术实现思路

1、本发明所要解决的技术问题,是针对上述存在的技术不足,提供一种熔融沉积成型3d打印件的热嵌入螺柱套件,其相比传统连接件空间利用率更高,连接强度大,不易滑脱。

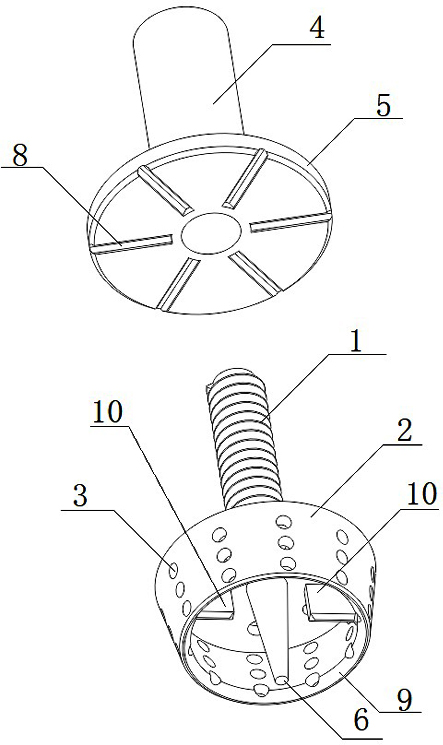

2、本发明提供一种熔融沉积成型3d打印件的热嵌入螺柱套件,包括:螺柱本体,所述螺柱本体的下端固定有嵌入帽;所述的嵌入帽上端面直径大于螺柱本体的直径;所述的嵌入帽在竖直方向呈上大下小的锥形中空结构;嵌入帽的外侧面在圆周方向设置有若干个贯穿嵌入帽内腔的导流孔;

3、导热件,所述导热件包括套在螺柱本体外侧的导热套管、固定在导热套管下端的导热垫板;所述导热垫板的直径大于嵌入帽上端面直径;

4、所述的嵌入帽的内腔顶面在轴心方向固定有导向杆;所述的导向杆下端为锥尖形且延伸至嵌入帽的内腔外部。

5、进一步优化本技术方案,所述的嵌入帽上端面设置有若干个与内腔导通的溢料孔;所述的导热垫板的下端面在径向设置有若干个导料槽;所述导料槽的起始端位于螺柱本体的外侧,所述导料槽的另一端截止于导热垫板的外侧面。

6、进一步优化本技术方案,所述的嵌入帽的下部开口端面向内腔侧设置有倒角。

7、进一步优化本技术方案,所述的嵌入帽的内腔顶面在坚直方向设置有若干个分隔板。

8、进一步优化本技术方案,所述的导热套管的顶部设置有内六角槽。

9、进一步优化本技术方案,所述的螺柱本体与黄铜材质;所述的导热件为紫铜材质。

10、本发明中,嵌入帽在竖直方向呈上大下小的锥形中空结构,且嵌入帽的外侧面在圆周方向设置有若干个贯穿嵌入帽内腔的导流孔。当热嵌入3d件的沉孔中时,被嵌入帽外侧面熔化的物料会通过导流孔挤入到嵌入帽的内腔中,同时,嵌入帽下口对应区域的物料进入嵌入帽内腔时被导向杆热熔外撑,与从导流孔挤入的熔融物料融合为一体,当物料冷固后,嵌入帽的内腔物料呈倒锥形,下部与3d打印件融为一体,可以承受较强的竖向拉力;嵌入帽内腔的倒锥形物料的侧面通过导流孔与嵌入帽、嵌入帽外侧面的物料融为一体,可以承受较强的旋转扭力。

11、本发明的其他技术效果,将在实施例的展开中逐渐清晰。

技术特征:1.一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于,包括:

2.根据权利要求1所述的一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于:所述的嵌入帽上端面设置有若干个与内腔导通的溢料孔;所述的导热垫板的下端面在径向设置有若干个导料槽;所述导料槽的起始端位于螺柱本体的外侧,所述导料槽的另一端截止于导热垫板的外侧面。

3.根据权利要求2所述的一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于:所述的嵌入帽的下部开口端面向内腔侧设置有倒角。

4.根据权利要求3所述的一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于:所述的嵌入帽的内腔顶面在坚直方向设置有若干个分隔板。

5.根据权利要求4所述的一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于:所述的导热套管的顶部设置有内六角槽。

6.根据权利要求1所述的一种熔融沉积成型3d打印件的热嵌入螺柱套件,其特征在于:所述的螺柱本体与黄铜材质;所述的导热件为紫铜材质。

技术总结本发明公开了一种熔融沉积成型3D打印件的热嵌入螺柱套件,涉及3D打印、增材制造装备技术领域,具体可能涉及的国际专利分类号为B29C67/00。它包括:螺柱本体,螺柱本体的下端固定有嵌入帽;嵌入帽上端面直径大于螺柱本体的直径;嵌入帽在竖直方向呈上大下小的锥形中空结构;嵌入帽的外侧面在圆周方向设置有若干个贯穿嵌入帽内腔的导流孔;导热件,导热件包括套在螺柱本体外侧的导热套管、固定在导热套管下端的导热垫板;导热垫板的直径大于嵌入帽上端面直径;嵌入帽的内腔顶面在轴心方向固定有导向杆;所述的导向杆下端为锥尖形且延伸至嵌入帽的内腔外部。本发明相比传统连接件空间利用率更高,连接强度大,不易滑脱。技术研发人员:田建伟受保护的技术使用者:常州慕洋禾诚电能科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340952.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表