一种锂电池隔膜收卷用精密轮芯制造装备及制造方法与流程

- 国知局

- 2024-12-06 12:16:36

本发明涉及塑料件成型制造技术,具体涉及一种锂电池隔膜收卷用精密轮芯制造装备及制造方法。

背景技术:

1、锂电池隔膜是锂电池关键内层组件之一,主要作用是使电池的正负极分开,其性能决定着电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能和使用寿命,锂电池隔膜一般采用高强度薄膜化的聚烯烃多孔膜制成,除了厚度、表面密度、力学性能这些基本要求之外,对隔膜微孔的尺寸和分布的均一性也都有很高的要求。

2、锂电池隔膜的面积与锂电池的蓄电量成正比。体积一定的蓄电池,为增大电池隔膜的面积,唯一的办法是减少锂电池隔膜的厚度,锂电池隔膜的价格高昂,越薄的隔膜价格越高。现有大部分的锂电池隔膜厚度为0.012mm,更薄可以做到0.004mm。由于锂电池隔膜非常薄,性能要求又高,点点灰尘、毛刺、凸点都可能刺穿电池隔膜,引发电池短路,严重可能导致电池起火爆炸。故用于收卷锂电池隔膜的轮芯也需要具有较高的品质要求,必须是精密轮芯,要求密度均匀,具有较低的表面粗糙度、较高的圆柱度和同轴度,适当的硬度及韧性,否则,会影响收卷其上的锂电池隔膜保持原本的产品品质。

3、锂电池隔膜收卷用精密轮芯下文简称精密收卷轮,

4、现有技术中的精密收卷轮的基本结构参见图1,包括外环100、内环200以及连接外环100和内环200的辐射状连接肋300,外环100用来收卷隔膜,内环200作装夹的基准,连接肋300要保证精密轮芯有足够的机械强度。

5、传统的精密收卷轮通常由注塑加工而成,其注塑模具参见图2,一般由分别安装在注塑机上的定模a和动模b、位于定模a上的浇注系统c、位于动模b上的用于脱模的推出机构d和确保定模a、动模b在合模时能准确对中的导向部件e和冷却加热系统等零部件组成,一般定模a包含定模板的凹模,动模b包含动模板的凸模,凹模与凸模相拼合形成注塑件的型腔,对于复杂的注塑件,还需要设置与凹模、凸模配合的型芯三者共同形成注塑件的型腔。

6、在塑料件注塑成型的过程中,首先将熔融的塑料注射入模具的型腔内,充填结束后熔料冷却固化形成塑件,从模具中取出塑件时即会出现收缩,此收缩称为成型收缩。由于塑料具有成型收缩这一特性,精密收卷轮成型冷却过程中,其连接肋300因收缩产生的内应力会拉扯外环100和内环200,导致外环100和内环200在与连接肋相连的部分凹陷变形。

7、为保证精密收卷轮的外环和内环的圆柱度、同轴度以及表面质量要求,根据现有注塑技术原理,一般可以通过设计连接肋300的厚度仅为外环、内环厚度的1/2来降低成型收缩的影响。但由于精密收卷轮要求必须具有足够的机械强度,因此,其连接肋的厚度至少达到外环、内环厚度的0.9倍才能符合其强度要求。所以精密收卷轮的连接肋厚度不得不超出现有注塑技术为降低成型收缩而限定的厚度,导致其成型收缩明显,且连接肋厚度越厚,对轮芯的品质影响越严重。

8、因此,现有的注塑工艺是无法直接注塑出满足锂电池隔膜收卷所要求的机械强度、同轴度、表面圆柱度以及表面粗糙度的精密收卷轮的,都必须在精密收卷轮注塑成型后对其外环表面和内环表面做进一步的机加工处理。

9、综上所述,现有精密收卷轮的生产方式是注塑时在所述精密收卷轮的内、外表面预留一定的加工余量,注塑成型后再进行车削或打磨加工,以便达到其设计要求。其不足之处是:

10、⑴注塑成型后的机加工去除精密收卷轮的内、外环表面余量深度越深,出现废品率的几率会越高。

11、因为精密收卷轮的外环100和内环200壁厚较大,现有技术注塑所得的精密收卷轮,在其外环圆柱表面和内环圆柱表面上的连接肋所在处的收缩下凹深度一般约2mm左右,即机加工去除其表面余量的深度需达2mm才行。

12、然而,精密收卷轮的外环100和内环200的内部可能存在有注塑针孔、缩孔等现象,当经车削或打磨去除加工余量后,那些针孔、缩孔就可能会裸露在外,机加工去除的表面厚度越大,针孔、缩孔出现的可能性越大。一旦精密收卷轮经机加工后使注塑针孔、缩孔裸露出来,即成为废品。

13、⑵表面机加工容易烧伤精密收卷轮表面:

14、由于精密收卷轮的表面光洁度要求特别高,采用机械机加工设备高速车削或抛光时,也容易因塑料局部不耐热而烧伤表面而成为废品。

15、综上所述,由于现有技术对锂电池隔膜收卷用精密收卷轮注塑成型的后续机加工存在上述相互冲突的加工要求难以平衡,顾此失彼,使得生产锂电池隔膜收卷轮芯的废品率较高,导致其制造难度和成本都比较高。

技术实现思路

1、本发明的目的之一在于提供一种锂电池隔膜收卷用精密轮芯制造装备,可减少精密收卷轮注塑件的针孔与缩孔,从而减小注塑后的机加工量,不仅提高收卷轮芯的加工品质,而且还大大提升了其生产的良品率。

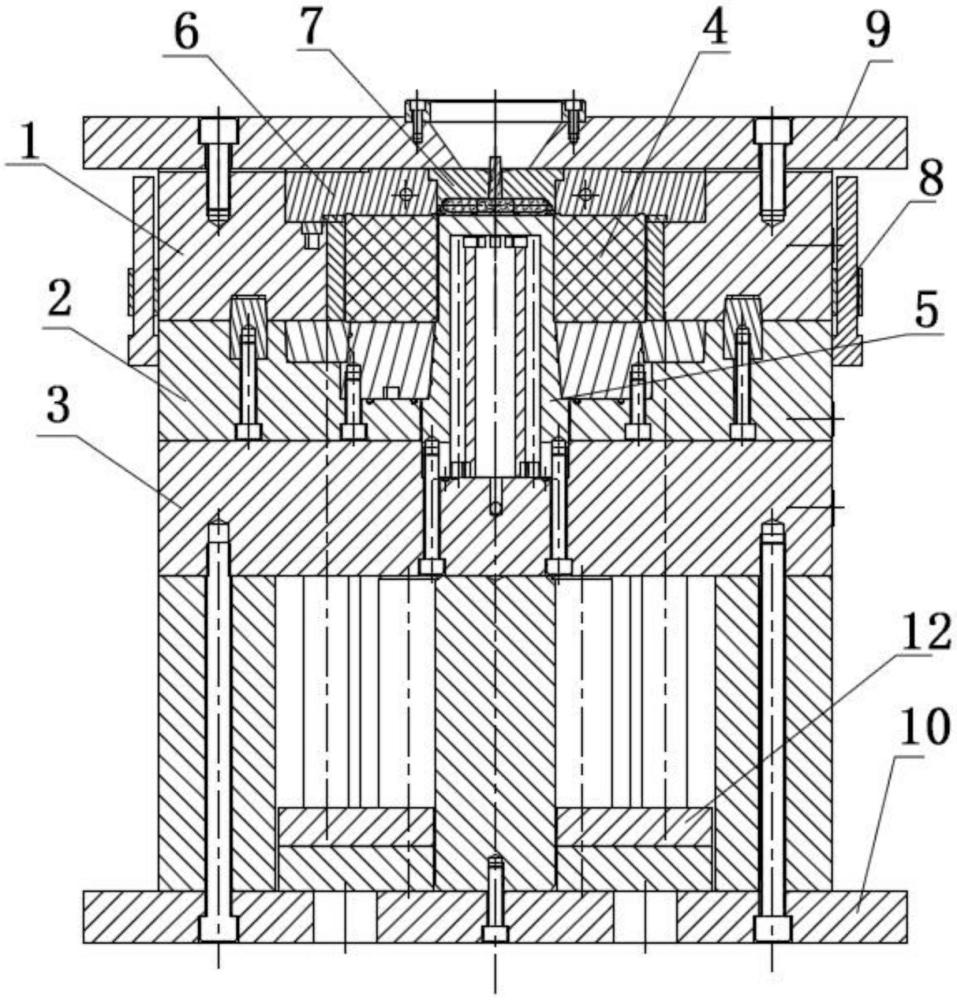

2、本发明第一个发明目的通过以下技术措施来实现:一种锂电池隔膜收卷用精密轮芯制造装备,包括模具,所述模具包括定模、动模以及型芯,其特征是,所述定模包括开设在定模板上的一个圆柱孔形的模腔,所述动膜包括叠置在一起的上动模板和下动模板,所述上动模板的中部安装有第一型芯,所述下动模板的中部安装有第二型芯,所述第二型芯位于所述第一型芯内部,所述第一型芯、第二型芯与所述定模板的模腔之间构成轮芯的型腔,所述型腔包括外环孔、内环孔和辐射状的肋孔,所述外环孔与所述内环孔通过所述肋孔连通,其中所述定模板的模腔与所述第一型芯的外壁之间构成所述外环孔,所述第一型芯的内壁与所述第二型芯的外壁之间构成所述内环孔,所述肋孔均匀的分布在所述第一型芯上,所述定模板的模腔底面与所述第二型芯的顶面形成所述型腔的浇道;

3、所述定模板的模腔壁内设置有定膜冷却水路,所述第一型芯内部设有第一动模冷却水路,所述第二型芯内部设有第二动模冷却水路,所述定膜冷却水路为环绕在所述外环孔外侧,由横向水路和竖向水路连接而成的矩形波形状的冷却水路,每条肋孔向轮芯外侧的延长方向两侧各设置一条所述竖向水路;所述第一动模冷却水路包括设置在相邻肋孔之间的多个相连通的第一型芯竖向水路;所述第二动模冷却水路包括环形分布在所述内环孔内侧并且相连通的多个第二型芯竖向水路,每个第二型芯竖向水路对应设置在所述肋孔的长度方向。

4、本发明的制造装备用于制造机械强度、同轴度、表面圆柱度以及表面粗糙度要求均较高的精密轮芯,模具和型芯可采用高导热钢材制成,通过定膜冷却水路、第一动膜冷却水路和第二动模冷却水路实现对轮芯的快速冷却,确保轮芯尺寸精确和稳定,尤其使冷却水路尽可能的接近轮芯的连接肋,使连接肋局部速冷,进一步减少连接肋成型收缩量,降低连接肋成型收缩对外环和内环的影响,然后通过少量的机加工即可得到高品质的精密轮芯,解决现有技术中轮芯注塑件与机加工之间因相互冲突的加工要求而难以平衡的问题。

5、本发明还具有以下优选设计:

6、本发明所述第一动模冷却水路和所述第二动模冷却水路通入近冰点的冰水使所述轮芯的各连接肋快速冷却。

7、本发明的所述浇道包括主流道以及与各条所述肋孔一一对应的分流道,使熔融的塑料通过分流道均匀的流至各肋孔,保障注塑产品的均匀性。

8、本发明的所述定模具有定模镶件,所述定模镶件上安装有浇口套,所述定模镶件内部还设置有定模镶件冷却水路,以控制轮芯注塑件的成型收缩。

9、本发明的所述制造装备还包括水口切除装置,用于切除轮芯注塑件上的水口。

10、本发明的所述制造装备还包括表面机加工装置,所述表面机加工装置包括轮芯夹具、车削机构和切屑抽离机构。塑料制品的机加工不同于金属,金属加工不容易变形,表面可以用水或冷却油冷却,也可以再拋光,而塑料容易变形。选择夹具时,装夹力大轮芯会变形,装夹力小高速旋转时轮芯会晃动,机加工后轮芯会成为废品。本发明的轮芯夹具为内涨型夹具,通过撑涨轮芯的内孔实现所述轮芯的夹紧,尽可能增加夹具与轮芯内孔的接触面积,达到能够夹紧轮芯但不会使轮芯变形的要求;

11、所述车削机构用于车削去除所述轮芯的外环表面,以及去除所述轮芯切除水口位置留下的粗糙面,塑料制品的车削也不同于金属,金属的车削,由于金属的表面硬,耐热,有铁屑缠绕在金属表面影响不大,但车削轮芯时,一旦有塑料丝缠绕在表面,由于塑料不耐热,塑料丝与轮芯表面摩擦会导致轮芯报废,故本发明的所述切屑抽离机构通过负压吸走车削过程中产生的切屑即塑料丝,吸走的塑料丝可以收集后回收利用。

12、为提高机加工效率,需提升车削速度,但车削速度越高,产生的热量越大,容易烧毁塑料件,故发明所述车削机构的车刀所安装的刀柄上开设有冷却气道,所述冷却气道的出口正对所述车刀底部设置,压缩空气的气流从车刀底部流至刀尖,冷却所述车刀。

13、为保证轮芯外环表面车削后的表面粗糙度,所述车削机构的车刀采用快换式机夹不重磨刀片,所述车刀的刀尖圆角为0.8mm,车刀可选用车削铝材的合金刀片,科学的选择刀片,结合压缩空气冷却车刀刀尖方式,以达到高速车削塑料件的目的。

14、本发明的目的之二在于提供锂电池隔膜收卷用精密轮芯的制造方法,包括以下步骤:

15、利用模具高压注塑获得轮芯注塑件,切除所述轮芯注塑件的水口,先车削所述轮芯注塑件的外环表面,然后车削切除水口位置留下的粗糙面,获得精密轮芯;

16、注塑过程中,所述模具的动膜的第一型芯、第二型芯均通入近冰点的冰水使所述轮芯的连接肋快速冷却,减少连接肋收缩,车削前,通过内涨型夹具撑涨起轮芯注塑件的内孔,车削过程中,及时抽走切屑,并通过压缩气流冷却车刀以及切削点。

17、本发明的所述模具采用四段注射进行高压注塑,第一段注射压力为2.5mpa、注射速度30%;第二段注射压力为13.5mpa、注射速度95%;第三段注射压力为14mpa、注射速度55%;第四段注射压力为13mpa、注射速度45%,其中注射压力和注射速度根据试验获取以减少注塑件收缩变形。

18、本发明具有以下显著效果:

19、1.本发明注塑模具的定模、第一型芯和第二型芯均设有冷却水路,使轮芯的外环、内环和连接肋均可以快速冷却,减少轮芯注塑件可能出现针孔的缩孔,并且冷却水路尽可能的接近轮芯的连接肋,使较厚的连接肋局部速冷,进一步减少连接肋成型收缩量,降低连接肋成型收缩对外环和内环的影响,第二型芯竖向水路对应设置在所述肋孔的长度方向,尤其可降低连接肋收缩对内环的影响,使内环的表面无需机加工就能达到品质要求,保障轮芯注塑件的尺寸精确和稳定。

20、2.本发明的轮芯注塑件机加工时采用内涨型夹具,使夹具与轮芯内孔的接触面积尽可能大,在车削时达到夹紧轮芯而不会变形的目的。

21、3.本发明的轮芯在车削加工时,通过负压吸走车削过程中产生的切屑即塑料丝,避免切屑接触到轮芯导致轮芯报废,同时可将切屑收集回收利用。

22、4.本发明为提升轮芯的车削速度,通过压缩空气冷却车刀刀尖和切削点,避免高温烧坏轮芯表面,提高加工效率的同时保障了产品品质。

23、综上,通过本发明精密轮芯制造装备,通过专用的模具降低了轮芯注塑件的成型收缩,然后通过少量机加工可制得高品质要求的精密轮芯,使轮芯密度均匀,具有较低的表面粗糙度、较高的圆柱度和同轴度,提升了良品率,工作效率高,降低了产品制造成本。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340386.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表