定向能量沉积熔池图像远程采集处理系统

- 国知局

- 2024-12-06 12:28:07

本发明涉及金属增材制造在线监测领域,具体涉及一种定向能量沉积熔池图像远程采集处理系统。

背景技术:

1、定向能量沉积作为一种重要的金属增材制造技术,利用聚焦热将材料同步熔化沉积到指定位置,以逐层构建或修复零件。与传统减材制造相比,更加符合当下制造业快速化、个性化和材料-结构-功能一体化设计制造的发展需求。在航空航天、生物医疗等零件创新制造及修复显示出了巨大的应用前景。但定向能量沉积难焊接材料时易产生裂纹、致密度低等问题,限制了其应用推广。沉积在线监测是实时控制沉积质量的必要前提。定向能量沉积中,熔池几何参数及演化直接反应沉积质量和精度,因此熔池图像实时采集及特征提取至关重要。

2、当前定向能量沉积熔池过程特征采集多是多个传感器从不同的角度、维度和参数来捕获熔池的信息。虽然这种多源信息融合可以更全面地描述熔池的状态和变化,但是基于多传感器的熔池过程特征采集系统往往结构复杂、操作困难、成本高昂,且多传感器数据难以配准。

技术实现思路

1、本发明的目的在于针对现有技术中的缺陷和不足,聚焦定向能量沉积视觉特征,提出一种定向能量沉积熔池图像远程采集处理系统,具有结构紧凑、成本低廉、扩展性强的特点,只由一个相机采集加工过程中熔池图像大大简化了熔池图像采集的操作难度,同时通过高时间分辨率、高精度的熔池尺寸的提取算法计算熔池尺寸因子,实现对熔池稳定性进行表征。

2、本发明采用如下技术方案:

3、一种定向能量沉积熔池图像远程采集处理系统,包括增材制造设备,其被配置为向待加工工件表面喷送金属粉末,并利用聚焦热将粉末同步熔化沉积到指定位置,还包括:

4、相机,设置于所述增材制造设备的熔覆头组件的一侧,通过相机夹具与熔覆头组件相连,以获取标定板图像和加工过程中的熔池图像;

5、计算机,与所述相机相连接,用于获取所述相机采集的标定板图像和加工过程中的熔池图像;基于标定板图像进行尺寸标定获得图像坐标系-世界坐标系仿射变换矩阵;基于图像坐标系-世界坐标系仿射变换矩阵,对熔池图像进行处理,提取熔池特征,获得熔池尺寸因子。

6、优选的,所述的定向能量沉积熔池图像远程采集处理系统,还包括:互联网终端设备;所述互联网终端设备通过互联网网关设备与计算机相连接以控制相机的采集参数。

7、优选的,标定板图像是在开始加工前,将标定板置于所述增材制造设备增材制造设备的熔覆头组件的聚焦热焦点区域后,通过计算机将互联网终端设备下发采集命令发送至相机采集得到的。

8、优选的,所述的定向能量沉积熔池图像远程采集处理系统,还包括:大容量存储设备;所述大容量存储设备与所述计算机相连接。

9、优选的,基于标定板图像进行尺寸标定包括:标定板图像预处理、标定板角点提取和计算图像坐标系-世界坐标系仿射变换矩阵;

10、通过所述标定板图像预处理去除标定板图像中的椒盐噪声,强化标定板角点特征;

11、所述标定板角点提取包括:寻找二值化图像前景中所有连通域;计算连通域中心;匹配标定板排列规律;计算标定板四个角圆形格圆心的图像坐标系坐标;

12、基于图像坐标系坐标求解图像坐标系到世界坐标系仿射变换矩阵。

13、优选的,所述标定板角点提取方法,具体包括:

14、设置灰度阈值,将标定板图像预处理后的图像二值化,高于灰度阈值的区域标记为前景,低于灰度阈值区域标记为背景;

15、提取前景中所有连通域,计算各连通域的面积s和周长l,计算尺寸因子将面积s∈[100,2000]像素并且x∈[1,1.5]的连通域标记为疑似定板标定点;

16、将标定板标定点的行列排布方法与上一步标记的疑似定板标定点进行匹配,以确定标定点位置;

17、计算标定板标定点的圆心的图像坐标系坐标。

18、优选的,所述从图像坐标系到世界坐标系的仿射变换方程表示如下:

19、qci=apci+b

20、其中,oci表示已知标定板的第i个标定点的的圆心的图像坐标系坐标;qci为根据标定板实际尺寸,指定标定板的第i个标定点的世界坐标系坐标;a表示从图像坐标系到世界坐标系的系数矩阵;b表示从图像坐标系到实际坐标系的偏移向量,qci和pci代入求解获得得a和b。

21、优选的,基于图像坐标系-世界坐标系仿射变换矩阵,对熔池图像进行处理,包括:熔池图像预处理、熔池边缘提取和熔池边缘特征分析;所述熔池图像预处理包括局部直方图均衡化和图像二值化;所述熔池边缘提取包括寻找最大连通域和图像形态学处理;所述熔池边缘特征分析为在熔池边缘提取的基础上,计算熔池形状因子。

22、优选的,所述熔池边缘特征分析,包括:

23、熔池边界像素坐标提取,经形态学处理后的图像熔池内部区域值为1,熔池外部区域值为0;通过单遍历的方法,将像素坐标(xi,yi)记录到列表pi;

24、熔池边界实际坐标计算,基于如下图像坐标系到世界坐标系的仿射变换方程的计算获得熔池边界的实际坐标列表qi:

25、qi=api+b

26、其中,a表示从图像坐标系到世界坐标系的系数矩阵;b表示从图像坐标系到实际坐标系的偏移向量;

27、计算熔池面积,通过高斯面积公式计算熔池面积,公式如下:

28、

29、其中,s′表示熔池的实际面积;(x′i,y′i)表示熔池边界的第i个实际坐标;x′i表示熔池边界第i个点的实际x轴坐标;y′i表示熔池边界第i个点的实际y轴坐标;x′iy′i+1表示点(x′i,y′i)和(x′i+1,y′i+1)之间的叉乘项;x′i+1y′i表示点(x′i+1,y′i+1)和(x′i,y′i)之间的叉乘项;x′ny′1表示最后一个点(x′n,y′n)和第一个点x′1,y′1之间的叉乘项,以确保闭合轮廓的面积计算正确;n表示列表qi中元素的个数。

30、计算熔池周长,如下公式:

31、

32、计算熔池尺寸因子f,如下公式:

33、

34、相比于现有技术,本发明具有以下有益效果:

35、本发明聚焦定向能量沉积视觉特征,搭建适用于定向能量沉积熔池图像远程采集和处理的系统,系统具有结构紧凑、成本低廉、扩展性强的特点,只由一个相机采集加工过程中熔池图像大大简化了熔池图像采集的操作难度,同时通过计算机获取相机采集的标定板图像和加工过程中的熔池图像;基于标定板图像进行尺寸标定获得图像坐标系-世界坐标系仿射变换矩阵;基于图像坐标系-世界坐标系仿射变换矩阵,对熔池图像进行处理,提取熔池特征,获得熔池尺寸因子,从而实现对熔池稳定性进行表征,即熔池尺寸因子越小,说明熔池形状越接近圆形,熔池越稳定。

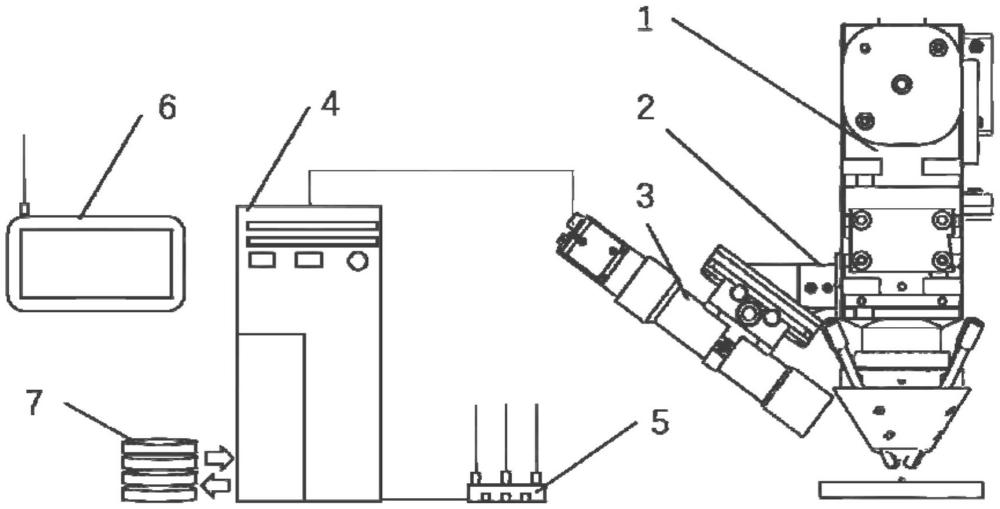

技术特征:1.一种定向能量沉积熔池图像远程采集处理系统,包括增材制造设备(1),其被配置为向待加工工件表面喷送金属粉末,并利用聚焦热将粉末同步熔化沉积到指定位置,其特征在于,还包括:

2.根据权利要求1所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,还包括:互联网终端设备(6);所述互联网终端设备(6)通过互联网网关设备(5)与计算机(4)相连接以控制相机(3)的采集参数。

3.根据权利要求2所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,标定板图像是在开始加工前,将标定板置于所述增材制造设备增材制造设备(1)的熔覆头组件的聚焦热焦点区域后,通过计算机(4)将互联网终端设备(6)下发采集命令发送至相机(3)采集得到的。

4.根据权利要求1所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,还包括:大容量存储设备(7);所述大容量存储设备(7)与所述计算机(4)相连接。

5.根据权利要求1所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,基于标定板图像进行尺寸标定包括:标定板图像预处理、标定板角点提取和计算图像坐标系-世界坐标系仿射变换矩阵;

6.根据权利要求5所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,所述标定板角点提取方法,具体包括:

7.根据权利要求5所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,所述从图像坐标系到世界坐标系的仿射变换方程表示如下:

8.根据权利要求1所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,基于图像坐标系-世界坐标系仿射变换矩阵,对熔池图像进行处理,包括:熔池图像预处理、熔池边缘提取和熔池边缘特征分析;所述熔池图像预处理包括局部直方图均衡化和图像二值化;所述熔池边缘提取包括寻找最大连通域和图像形态学处理;所述熔池边缘特征分析为在熔池边缘提取的基础上,计算熔池形状因子。

9.根据权利要求8所述的定向能量沉积熔池图像远程采集处理系统,其特征在于,所述熔池边缘特征分析,包括:

技术总结本发明一种定向能量沉积熔池图像远程采集处理系统,包括增材制造设备(1);相机(3),设置于所述增材制造设备(1)的熔覆头组件的一侧,通过相机夹具(2)与熔覆头组件相连,以获取标定板图像和加工过程中的熔池图像;计算机(4),与所述相机(3)相连接,用于获取所述相机(3)采集的标定板图像和加工过程中的熔池图像;基于标定板图像进行尺寸标定获得图像坐标系‑世界坐标系仿射变换矩阵;基于图像坐标系‑世界坐标系仿射变换矩阵,对熔池图像进行处理,提取熔池特征,获得熔池尺寸因子。本发明由一个相机采集加工过程中熔池图像,大大简化了熔池图像采集的操作难度,通过提取算法计算熔池尺寸因子,实现对熔池稳定性进行表征。技术研发人员:侯亮,杨亮,陈云,卜祥建,李源受保护的技术使用者:厦门大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341558.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表