一种用于表面键合的金属薄层结构及制备方法与流程

- 国知局

- 2024-12-06 12:34:39

本发明涉及半导体,具体涉及一种用于表面键合的金属薄层结构及制备方法。

背景技术:

1、现代无线通信技术快速发展,gan微波功率器件被大量研究和应用。电感、电容、薄膜电阻等无源器件,作为微波匹配电路的关键元件,也成为当下重要的研究热点。

2、ni/pd/au镀层结构在封装领域已经大量使用,可以同时满足引线键合和焊接组装要求,但将该结构引入到电容上极板制备过程中时,其存在多个问题,一是ni无法与电容介质紧密结合,容易产生上极板金属脱开的风险;二是ni/pd/au镀层制备的电容上极板,其应力过大,容易造成上极板边缘电容介质撕裂,电容介质与下极板发生脱开,器件无电容特性;三是采用ni/pd/au镀层制备的电容器件,其经过高储、温循等可靠性验证时,上极板会破裂或者与电容介质脱开。因此,需要提供一种新型的用于表面键合的金属薄层结构及制备方法,以解决上面提到的问题。

技术实现思路

1、发明目的:为解决上述问题,本发明提供了一种用于表面键合的金属薄层结构及制备方法,采用上述金属薄层结构作为电容上极板,具有较高的粘附性及高键合拉力强度,同时在经历高强度可靠性试验后仍能保持优异的性能。

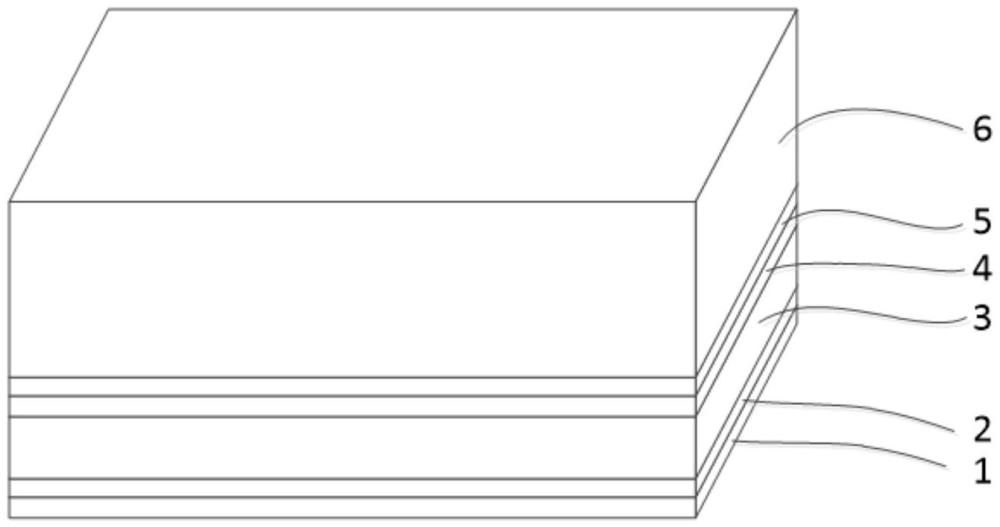

2、技术方案:为实现上述目的,本发明所述的一种用于表面键合的金属薄层结构包括第一金属层、设于第一金属层上的第二金属层、设于第二金属层上的第三金属层、设于第三金属层上的第四金属层、设于第四金属层上的第五金属层、设于第五金属层上的第六金属层;第一金属层为wti混合金属,第二金属层为au金属,第三金属层为ni金属,第四金属层为wti混合金属,第五金属层为au金属,第六金属层为au金属。

3、一种如权利要求1所述的用于表面键合的金属薄层结构的制备方法,其特征在于,包括以下步骤:

4、s1.第一金属层采用wti混合金属靶材并通过磁控溅射工艺制备;

5、s2.第二金属层采用au金属靶材并通过磁控溅射工艺制备;

6、s3.通过光刻工艺对不需要制备第三金属层的区域进行涂覆及固化光刻胶,需要制备第三金属层的区域裸露;

7、s4.第三金属层采用ni金属靶材并通过电镀工艺制备;

8、s5.第四金属层采用wti混合金属靶材并通过磁控溅射工艺制备;

9、s6.第五金属层采用au金属靶材并通过磁控溅射工艺制备;

10、s7.第六金属层采用au金属靶材并通过光镀工艺制备;

11、s8.去胶剥离光刻胶;

12、s9.通过湿法工艺去除无第三金属层区域下方多余的第二金属层及第一金属层。

13、进一步的,所述的wti混合金属靶材中w金属、ti金属的质量比为2:8~5:5。

14、进一步的,s1中,准备一片电容介质,将第一金属层通过磁控溅射工艺形成于电容介质表面。

15、进一步的,所述的第一金属层作为种子层,第二金属层作为第三金属层电镀的种子层。

16、进一步的,s8中,去除光刻胶的同时,光刻胶上的第三金属层、第四金属层、第五金属层、第六金属层随光刻胶剥离。

17、进一步的,所述的第六金属层作为金丝键合层。

18、进一步的,所述的第一金属层(1)的厚度为40~150nm,第二金属层(2)的厚度为20~160nm,第三金属层(3)的厚度为350~1300nm,第四金属层(4)的厚度为40~150nm,第五金属层(5)的厚度为20~160nm,第六金属层(6)的厚度为1.1~5μm。

19、进一步的,s9中,采用湿法工艺去除无金属层3区域下方多余金属层2时,所用湿法溶液为氰化钾:647脱金浓缩液:水体积比为1:5:200的混合液;采用湿法工艺去除无金属层3区域下方多余金属层1时,所用湿法溶液为过氧化氢,温度为60℃,浓度为26%。

20、进一步的,所述的au金属靶材的纯度高于99.999%。

21、有益效果:本发明较于现有技术,具有如下显著效果:采用wti混合金属、au金属、ni金属、wti混合金属、au金属、au金属依次向上制备的金属薄层结构作为电容上极板,具有较高的粘附性及高键合拉力强度,同时在经历高强度可靠性试验后仍能保持优异的性能。

技术特征:1.一种用于表面键合的金属薄层结构,其特征在于,包括第一金属层(1)、设于第一金属层(1)上的第二金属层(2)、设于第二金属层(2)上的第三金属层(3)、设于第三金属层(3)上的第四金属层(4)、设于第四金属层(4)上的第五金属层(5)、设于第五金属层(5)上的第六金属层(6);第一金属层(1)为wti混合金属,第二金属层(2)为au金属,第三金属层(3)为ni金属,第四金属层(4)为wti混合金属,第五金属层(5)为au金属,第六金属层(6)为au金属。

2.一种如权利要求1所述的用于表面键合的金属薄层结构的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,所述的wti混合金属靶材中w金属、ti金属的质量比为2:8~5:5。

4.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,s1中,准备一片电容介质(8),将第一金属层(1)通过磁控溅射工艺形成于电容介质(8)表面。

5.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,所述的第一金属层(1)作为种子层,第二金属层(2)作为第三金属层(3)电镀的种子层。

6.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,s8中,去除光刻胶(7)的同时,光刻胶(7)上的第三金属层(3)、第四金属层(4)、第五金属层(5)、第六金属层(6)随光刻胶(7)剥离。

7.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,所述的第六金属层(6)作为金丝键合层。

8.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,所述的第一金属层(1)的厚度为40~150nm,第二金属层(2)的厚度为20~160nm,第三金属层(3)的厚度为350~1300nm,第四金属层(4)的厚度为40~150nm,第五金属层(5)的厚度为20~160nm,第六金属层(6)的厚度为1.1~5μm。

9.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,s9中,采用湿法工艺去除无第三金属层(3)区域下方多余第二金属层(2)时,所用湿法溶液为氰化钾:647脱金浓缩液:水体积比为1:5:200的混合液;采用湿法工艺去除无第三金属层(3)区域下方多余第一金属层(1)时,所用湿法溶液为过氧化氢,温度60℃,浓度为26%。

10.根据权利要求2所述的用于表面键合的金属薄层结构的制备方法,其特征在于,所述的au金属靶材的纯度高于99.999%。

技术总结本发明公开了一种用于表面键合的金属薄层结构及制备方法,金属薄层包括WTi混合金属层、Au金属层、Ni金属层、WTi混合金属层、Au金属层、Au金属层;金属薄层通过磁控溅射、电镀等工艺制备而成。相较于现有技术,本发明采用上述金属薄层结构作为电容上极板,具有较高的粘附性及高键合拉力强度,同时在经历高强度可靠性试验后仍能保持优异的性能。技术研发人员:邵国键,周书同,陈韬,钱鹏飞,章军云受保护的技术使用者:中国电子科技集团公司第五十五研究所技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342161.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表